煤层气脱氧催化剂制备及其性能研究

2021-03-17王海洋张信伟李红营郭智芳刘全杰

王海洋,张信伟,李红营,郭智芳,李 杰,刘全杰

(中国石油化工股份有限公司 大连石油化工研究院,辽宁 大连 116000)

我国是煤炭产销大国,在煤炭的生产开采过程中会有不同甲烷浓度的煤层气出现,而煤层气中的甲烷是一种温室气体,不可以直接排放,而开发直接有效的煤层气处理技术,则具有非常高的环保价值和社会意义[1]。 煤层气处理技术的关键在于脱除其中的氧气,现有的煤层气脱氧技术主要有变压吸附分离法、焦炭燃烧法、催化脱氧法等[2,3]。 变压吸附法在吸附提浓过程中, 甲烷的浓度提高的同时,排放的尾气中的氧气含量也相应提高,由于废气中吸附残留的甲烷气体所占比例达到了5%~15%, 处于甲烷的爆炸极限范围, 存在严重的爆炸安全隐患,导致该技术很难进一步推广[4]。 焦炭燃烧法脱氧在高温条件下进行,气体中的氧气除了与焦炭发生反应,还与气体中的部分甲烷发生反应,从而达到脱氧的目的。 脱氧过程中约70%的氧气与焦炭发生反应,其消耗费用占该技术运转费用的50%左右[5,6],浪费了高附加值焦炭资源, 大大限制了该技术的应用。

近年来,随着催化技术及催化剂的不断发展和进步,催化脱氧工艺展现出强大的发展潜力。 该技术本质是富燃贫氧气氛下甲烷的催化燃烧,在催化剂作用下,将CH4氧化转化为CO2和H2O,此过程可将煤层气含氧量降到0.5%以下,彻底消除了气体中甲烷爆炸极限导致的安全隐患[7]。 同时工艺操作简便,便于自动控制及大规模发展应用,从经济性和安全环保角度而言,该技术具有较高的商业价值和社会价值。 煤层气脱氧催化剂根据催化剂活性组分可分为贵金属催化剂和非贵金属催化剂两大类。 贵金属催化剂由于价格昂贵且资源有限,应用范围受到限制。 而非贵金属氧化物催化剂因其原料廉价易得,受到广泛关注,但是非贵金属受活性所限,需要在较高温度下进行反应,能耗较大[8-10]。

针对非贵金属催化剂存在的问题,本文考察了不同CuO含量、 焙烧温度及制备方法对催化剂结构的影响,并采用XRD、TPR、XRF、BET、TEM等表征手段对催化剂性质进行了表征。 最后,在不同空速和高温下考察了催化剂的寿命。

1 实验部分

1.1 实验试剂

硝酸铜:国药,AR;拟薄水铝石:国药,AR;均苯三甲酸:国药,AR;N,N-二甲基甲酰胺:国药,AR。

1.2 催化剂制备

本文采用自牺牲模板法制备煤层气脱氧催化剂。 具体操作为:将硝酸铜、均苯三甲酸、N,N-二甲基甲酰胺按比例混合溶解后进行晶化,晶化所得含铜前驱体与Al2O3前驱体拟薄水铝石经混合、 成型、洗涤、干燥、焙烧后制得煤层气脱氧催化剂。 本文中催化剂上的CuO含量通过含铜前驱体用量进行调节,制备后采用XRF表征得到CuO质量分数分别为:4.87%、9.74%、14.62%、19.49%、24.36%、29.23%、34.10%、38.98%。

1.3 催化剂表征

N2吸附/脱附: 采用美国Micromeritics公司生产的ASAP 2420型物理吸附仪对催化剂比表面积、孔容和孔径特性进行分析。测试方法为:在120 ℃抽真空预处理1 h,升温至300 ℃处理3 h。 以氮气为吸附介质,在液氮温度下进行吸附。比表面积采用BET法计算,孔容及孔径分布采用BJH方法计算。

XRD:采用日本Rigaku公司生产的D/Max-2500型X射线衍射仪(XRD)表征催化剂物相。测试条件为:管电流30 mA,管电压40 kV,以Cu-K(λ =0.15406 nm)为辐射源,扫描步长0.026°,扫描速率1.56 (°)/min,扫描范围5°~70°。

TPR:采用美国Micromeritics公司的AutoChem2910型化学吸附仪, 测试催化剂的程序升温还原性质。测试条件为: 取0.1 g催化剂于300 ℃、Ar 气氛下预处理60 min 后降至室温, 切换成体积分数为5%H2-95%Ar 的混合气,以10 ℃/min的升温速率从50 ℃升至400 ℃进行程序升温还原,TCD 检测。

XRF:采用日本Rigaku公司ZSX型X荧光光谱仪定量分析催化剂的元素组成。

TEM:采用JEOL公司的JEM2100透射电镜表征催化剂的形貌变化。

1.4 催化剂评价

以煤层气脱氧反应评价催化剂性能,模拟煤层气体积组成为:CH420%,O23%,其余为N2。反应温度为400~500 ℃,体积空速为5000~20000 h-1,待反应稳定后, 采用在线气相色谱对反应器出口尾气中O2浓度进行在线检测分析。 色谱分析条件如下:Agilent 7820A气相色谱,TCD检测器,填充柱,柱温120 ℃,六通阀切换进样,以氮气为内标进行定量计算。

2 结果与讨论

2.1 不同制备条件对催化剂性质的影响

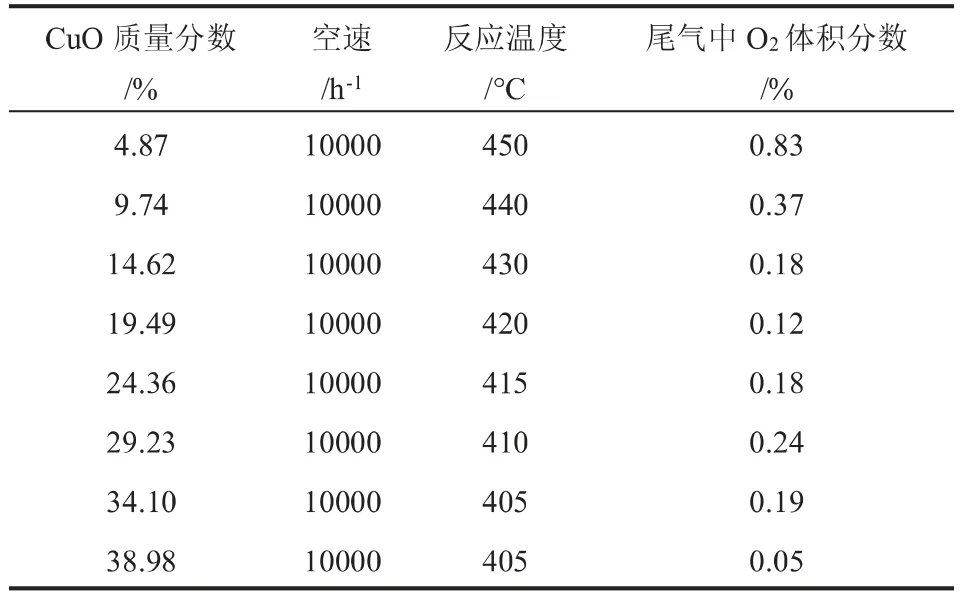

2.1.1 活性组分含量

采用自牺牲模板法制备了一系列不同活性组分CuO含量的煤层气脱氧催化剂,XRD表征结果见图2。 从图中可以看出,CuO含量在10%以下时,XRD谱图与氧化铝的谱图相似,未检测到CuO的特征峰。当CuO含量为14.62%时,开始出现少量CuO特征峰,且随着CuO含量的增大,衍射峰强度逐渐升高。

2.1.2 焙烧温度

小型农田水利工程在应用过程中往往需要修建很多小型的水渠,利用水渠将水资源输送到农田中进行灌溉。而利用水渠输送水资源过程中,水渠质量高低对水资源利用效率会造成严重影响,水渠表面开裂,高温蒸发会造成水资源严重浪费。因此,在水利建设过程中,应该积极应用先进的防渗材料和防渗技术,确保农田水利设施在运行中不漏水,不渗漏,避免高温高热造成的蒸发和渗透,有效提高水资源利用效率。

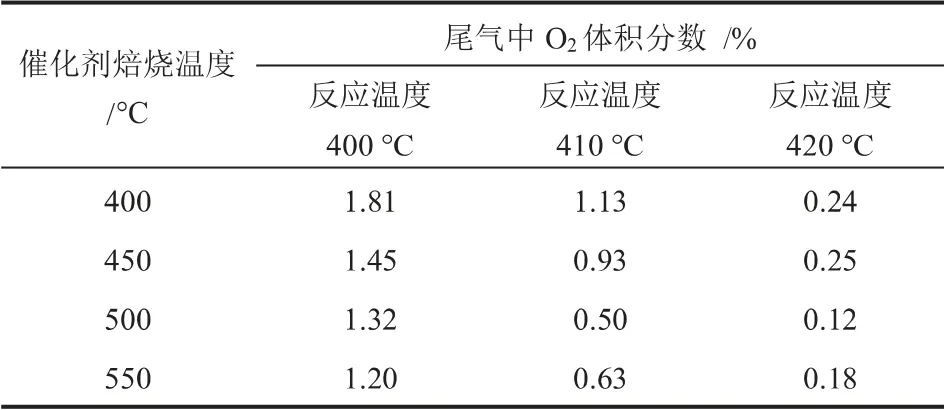

进一步考察了焙烧温度(400 ℃、450 ℃、500 ℃、550 ℃)对催化剂结构的影响,其中催化剂CuO含量为19.49%。 采用XRD和TPR对四种催化剂进行表征后发现,XRD结果(图3)并无明显差别,但是从TPR谱图(图4)中可以看出,随着焙烧温度的升高,催化剂最高还原温度逐渐升高, 表明CuO和载体之间的相互作用力逐渐增强。

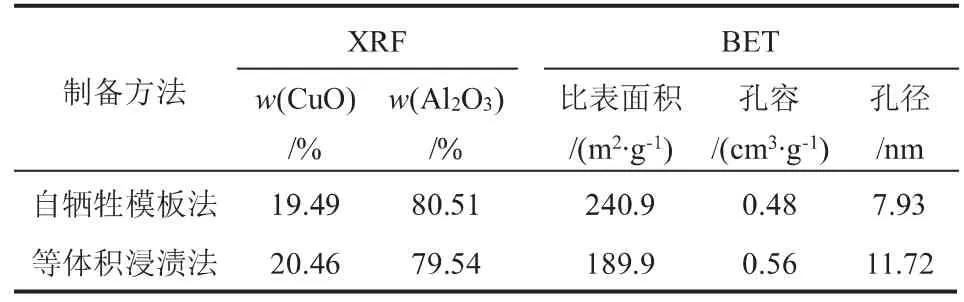

2.1.3 制备方法

金属有机骨架(MOFs)由过渡金属离子或离子簇和含氮或含羧酸类等有机配体通过配位键在一定条件下自组装得到[11-12],其具有较高的比表面积和高度均匀分散的金属离子[13]。 自牺牲模板法充分利用了有机配体对金属离子的高分散作用,并通过高温处理将有机配体进行热分解脱除,从而得到一种金属高度分散的多相催化剂的制备方法[14]。 将采用自牺牲模板法制备的催化剂命名为脱氧剂(焙烧温度为500 ℃),采用传统等体积浸渍法制备的负载质量分数为20.46%的CuO/Al2O3作为参比剂, 采用XRD、TPR、XRF、TEM、BET等表征手段对比分析了两种制备方法对催化剂性质的影响。

脱氧剂和参比剂的XRD谱图(图5)均出现了CuO的特征峰,无明显差别。采用洛伦兹分峰拟合对TPR曲线(图6)进行处理后发现,参比剂的TPR谱图中含有游离铜、表面铜、体相铜三类物种,其中游离铜占34%,而游离铜在反应过程中易于脱落,这表明有三分之一的铜物种将被浪费掉,且表面铜与体相铜含量差别较大,说明铜物种分散不均匀。 而采用自牺牲模板法制备的脱氧剂, 在TPR曲线中只有表面铜和体相铜两类物种,这表明该方法能将铜物种有效地保留在催化剂中,提高了负载的铜物种在催化剂中的利用率。 此外,由表面铜与体相铜含量近似相等可知, 该催化剂上铜物种从内到外分布均匀,TEM表征(图7)也说明了这一点。 脱氧剂的比表面积(240.9 m2/g)远高于参比剂(189.9 m2/g),这说明脱氧剂上的孔隙结构也比参比剂发达,有利于铜物种高度分散在孔隙中。至1%以下所需的反应温度相对较高;提高催化剂中CuO含量,反应温度随之下降。 综合考虑CuO含量和反应温度,选定催化剂CuO含量为19.49%,该催化剂在反应温度为420 ℃时, 尾气中O2浓度可降至0.12%。

表1 不同制备方法所得催化剂的组成和孔结构特性

表2 不同CuO负载量催化剂性能

2.2 催化剂性能评价

2.2.1 不同催化剂的煤层气脱氧性能

不同焙烧温度下制备的煤层气脱氧催化剂性能评价结果列于表3中。 从表中可以看出,升高焙烧温度,尾气中O2含量逐渐下降,在500 ℃下焙烧的催化剂性能最优, 可将尾气中O2的体积分数降至0.12%。 但是在更高焙烧温度的催化剂性能略有下降,这可能源于高温对催化剂结构的破坏。 基于此,选定催化剂焙烧温度为500 ℃。

表3 不同焙烧温度催化剂性能(空速10000 h-1)

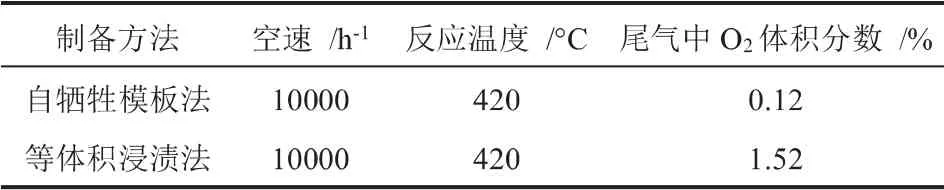

不同制备方法所得煤层气脱氧催化剂性能评价结果列于表4中。

表4 不同制备方法所得催化剂性能比较

从表4可以看出,在相同测试条件下(反应温度420 ℃、空速10000 h-1),经脱氧剂处理后尾气中O2体积分数为0.12%, 而参比剂尾气中O2体积分数为1.52%。 可见,采用自牺牲模板法制备的催化剂具有较高的催化活性。

2.2.2 催化剂寿命评价

采用自牺牲模板法在上述最优条件下制备了高分散的煤层气脱氧催化剂,在不同空速和高温条件下考察了催化剂的寿命,如图8所示。 结果表明,在420 ℃下, 当空速从10000 h-1增大到40000 h-1,尾气中O2的体积分数均小于0.1%,这说明该催化剂具有较高的处理能力,可适用于大空速条件。 在此基础上,进一步考察了催化剂的抗高温性能,具体操作为:先将反应温度升至600 ℃反应12 h,然后将反应温度降至420 ℃反应12 h;如此循环多次。 结果表明,催化剂经多次高温反应后,仍然具有很高的活性,尾气中O2的体积分数保持在0.1%以下。 这表明,该催化剂具有良好的抗高温性能。 催化剂累计运行216 h,性能稳定,未见下降。

3 结论

本文采用自牺牲模板法制备了CuO为活性组分、Al2O3为载体的非贵金属煤层气脱氧催化剂。 结果表明,当CuO质量分数为19.49%、焙烧温度为500 ℃时,催化剂煤层气脱氧反应性能最优。 与传统的等体积浸渍法相比,自牺牲模板法制备的催化剂具有较高的比表面积,催化剂上铜物种从内到外呈均匀分布,可将铜物种有效保留在催化剂中,实现了活性物种的高效利用。 催化剂寿命考察结果表明,该催化剂具有较高的处理能力,可适用于大空速下反应;催化剂经多次高温处理后,仍然具有很高的活性,尾气中O2的体积分数保持在0.1%以下,完全能满足《天然气长输管道气质要求》。 这表明,该催化剂具有良好的抗高温性能。催化剂累计运行200 h以上,性能稳定,未见下降。 本文制备的催化剂,不仅可用于煤层气脱氧中,对甲烷燃烧、天然气汽车尾气净化、VOCs、CO和H2等可燃气体亦具有较高的催化燃烧活性。