船用BOG再液化工艺对比分析

2021-03-17沈九兵严思远李志超冯国增蒋永旭

沈九兵,严思远,李志超,冯国增,朱 刚,蒋永旭

(1. 江苏科技大学 能源与动力学院,江苏 镇江 212003;2. 招商局邮轮研究院上海有限公司,上海 200135)

根据国际海事组织(IMO)2012通过的修正案,要求到2020年国际航行船舶燃料油含硫量需低于0.5%[1,2]。 为达到日益严格的船舶排放标准,需添加昂贵的脱硫装置或者使用合规燃料,这给航运商带来沉重的经济负担。 液化天然气(LNG)作为一种清洁能源,具有燃烧热值高、热效率高等特点,以其作为动力的LNG动力船舶的开发应用成为解决排放污染问题的有效途径,并呈现快速发展之势。

由于LNG船所使用的是-162 ℃的液化天然气,无论是LNG运输船(1.5 × 105~2.5 × 105m3)或是LNG动力船(1.0 × 103~1.0 × 104m3)[3],在使用LNG的各个环节由于漏热或闪蒸等原因会产生大量的BOG。 为了维持整个系统的稳定,目前船舶对BOG的主要处理方式包括直接排空、用燃烧炬燃烧、压缩机加压后作为船舶动力给气或再液化BOG回LNG储罐等。由于BOG的温室效应是CO2的25倍左右, 直接排空或燃烧必然带来环境污染和资源浪费,故BOG再液化设备或装置成为现在LNG船舶的必然技术需求。为此,本文重点对现有的BOG再液化技术及研究进展进行了梳理与总结,从能效、液化能力与安装空间、安全性与稳定性等方面进行了对比分析。

1 船用BOG再液化工艺

在20世纪60年代,级联式和混合冷剂液化工艺就已经在液化工厂中开始应用,但是当时的液化能力不足1.0 × 106t/a。 20世纪70年代出现了C3MR制冷工艺,并成为主要的液化工艺技术。 随着离岸液化天然气工艺的发展,20世纪80年代氮膨胀制冷工艺开始成为研究热点[4]。 由于离岸环境复杂多变,工艺要求严格多样,此后又发展了许多适用于离岸天然气液化的工艺技术,其分类如图1所示。

1.1 级联式制冷工艺

基础级联式制冷工艺由三个独立的制冷系统组成,使用纯制冷剂甲烷、乙烯和丙烷,如图2所示[5]。

BOG分别在三个换热器完成预冷、 液化和过冷,最终通过J-T阀节流回LNG储罐。 由于各循环换热器之间进行了冷热复叠,热效率高,且由于蒸汽压缩制冷系统技术成熟,应用广泛,且无特殊部件,因此有广泛的供应厂商。 文献[4,6]对简单级联工艺进行优化设计,获得了优化级联工艺,该工艺通过引入不同的制冷系统进行并联或串联设计,优化换热负荷匹配,其液化效率较基础工艺有所提高。

1.2 引射式制冷工艺

引射制冷工艺具有撬装化程度高、 占地面积小、启停迅速等优点。 同时其核心设备构造简单,整个装置易操作且运行稳定,其液化效率介于氮膨胀工艺与混合冷剂制冷工艺之间, 工艺流程图如图3所示[7]。 对于离岸液化工艺的设计要求,引射制冷工艺应用于船舶BOG再液化有其独特的优势。

1.3 混合冷剂制冷工艺

单混合冷剂制冷工艺如图4所示[8]。 混合冷剂通过压缩机、 海水换热器、LNG换热器以及节流阀完成制冷循环,BOG通过LNG换热器吸收冷量冷凝为液态,最终通过J-T节流阀降压后回储罐。 由于该工艺只包括单个制冷循环, 难以避免会出现换热温差大、火用损失高的结果。

为提高其热效率和液化能力,Khan等[9]开发了带预冷的混合冷剂制冷工艺以及双混合冷剂制冷工艺,其中,以丙烷预冷为代表的混合冷剂制冷工艺流程图如图5所示,其优点在于,相比单混合冷剂制冷, 该工艺换热器的冷热曲线匹配得更加紧密,换热温差更小,同时所需的制冷剂流量也进一步减小,有效减少了不可逆损失。 而双混合制冷工艺则是在单混合冷剂制冷基础上加多一个混合冷剂制冷循环[10],其充分利用另一个制冷循环的冷剂在沸腾时产生的冷量实现对BOG的预冷以及制冷系统的热量回收,进而达到优化换热器换热效率的目的。

Jensen等[11]在级联式液化循环和混合冷剂循环基础上, 发展了将两种制冷循环结合在一起的工艺,即混合冷剂的级联液化循环,将原先级联式制冷循环的纯制冷剂换成混合制冷剂,如图6所示。 由于混合冷剂沸点不同从而优化了换热器的冷热侧换热曲线的匹配,因此热效率也高于基础的级联式和混合冷剂制冷工艺[12]。

1.4 氮膨胀制冷工艺

氮膨胀制冷再液化BOG是根据逆布雷顿低温制冷循环原理设计出来的系统,目前具有代表性的单氮气膨胀系统是EcoRel和MarkⅠ再液化系统,如图7和图8所示[13]。

为进一步降低液化能耗, Khan等[14]提出了双氮气膨胀制冷液化BOG循环,在单膨胀系统的基础上增加了一台氮膨胀机,使氮气分流并且膨胀至不同压力,这样氮膨胀系统的制冷量能更加灵活地适应BOG负荷的变化, 进一步减小压缩氮气所需的能耗,优化了换热器性能,工艺流程如图9所示。

为进一步优化换热器换热性能、减小换热温差以降低不可逆损失,Cao等[15]开发了N2-CH4制冷工艺。同时,Khan等[16]为兼顾效率与安全性两方面要求,又发展了CO2预冷的氮气膨胀制冷工艺, 并通过模拟优化其运行参数,以达到提高能效的目的。

1.5 直接液化工艺

直接液化工艺与前述工艺的最主要区别在于不再通过压缩BOG提高液化温度的方式对其进行液化, 而是通过过冷LNG喷淋对储罐内BOG进行液化降压,省去了BOG压缩机与J-T节流阀,故不会造成液货损失,所需空间也更小,但也正是由于缺少BOG压缩机来提高冷凝压力, 使得液化效率不高,如氮膨胀直接液化工艺(如图10)[17]。此外,还有利用自身BOG压缩后膨胀提供冷量的直接再液化系统[18],其工艺流程如图11所示。

2 BOG再液化工艺对比分析

离岸BOG液化与传统陆上液化工艺在各自设计要求的优先级上存在很大的差异。 热力效率是陆上BOG液化工艺选择的最重要参数[19];而对于离岸LNG应用的船用BOG再液化系统,受船舶晃荡、电站能力与船舶可用空间等因素的影响, 工艺的紧凑性、可操作性和安全性等标准可能成为更重要的设计指标[20]。 同时,离岸故障维修风险很大,必要时需引入100%的冗余装置以避免故障停机[12]。 因此,船用BOG再液化系统还须具有工艺简单、 技术成熟、对船舶晃荡不敏感、占地面积小、易操作、高度模块化以及能快速启停等特点。

2.1 能效对比

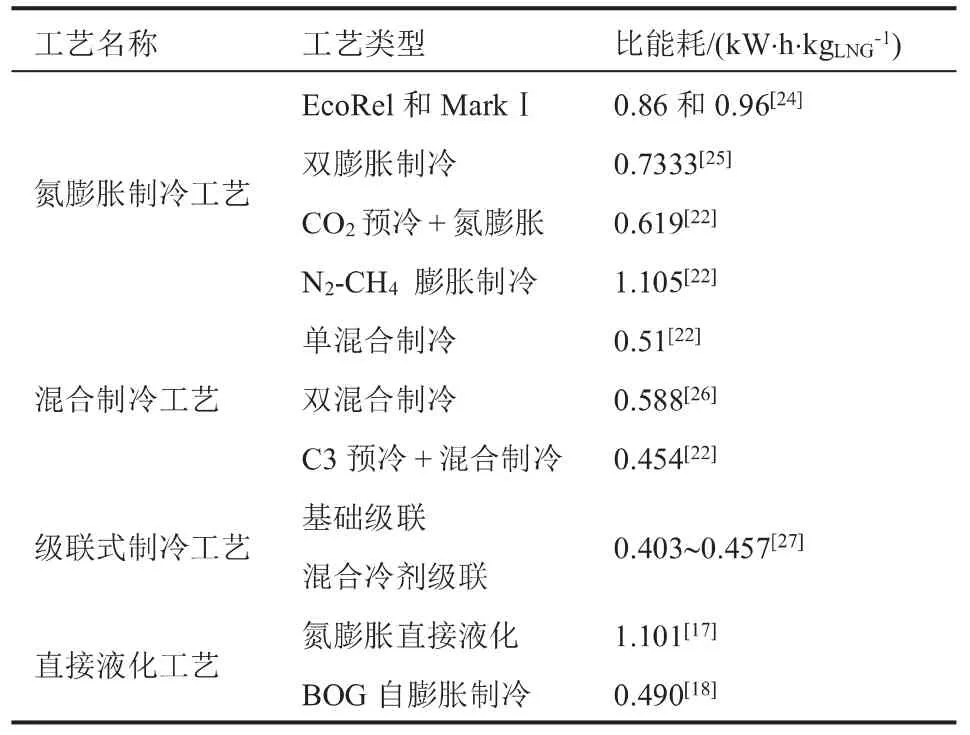

各类BOG再液化工艺的能耗情况如表1所示。无论是哪一种工艺,带预冷的制冷液化工艺比能耗总是低于不带预冷工艺,表明预冷工艺的加入有助于换热器之间合理分配热负荷,降低换热器内的换热温差,达到降低能耗的目的;同时,从EcoRel 和MarkⅠ的能耗来看,同为单氮气膨胀制冷,能耗却不相同,说明系统的合理设计也是降低系统能耗的手段之一;不仅如此,在此基础上还需进行运行参数优化,而且优化算法的不同往往对最后结果有着很大的影响[14]。

表1 各工艺类型能耗对比

由于氮膨胀制冷换热过程无相变,以气态方式进行换热,其换热效率比混合冷剂制冷工艺和级联式制冷工艺低,而混合冷剂制冷工艺与级联式制冷工艺相比,由于级联式兼顾相变换热与冷热桥接两种强化换热方式, 使得系统冷量得以充分利用,所以比能耗最低[21-23],故BOG再液化工艺能耗由大到小顺序为氮膨胀制冷工艺>混合冷剂制冷工艺>BOG自膨胀工艺>级联式液化工艺。而氮膨胀制冷工艺中的氮膨胀直接液化工艺的效率则比基础的氮膨胀液化工艺低;BOG自膨胀直接液化工艺通过流程与参数优化后其比能耗与基于混合冷剂制冷的液化工艺相当,低至0.490 kW·h/kgLNG[18]。 而引射式制冷液化工艺受引射器性能和效率的影响,相比其它几类制冷液化工艺,其在能耗上也并不占优势[7]。

2.2 液化能力与安装空间对比

各工艺液化能力与安装空间关系如图12所示。氮膨胀制冷由于不存在相变换热环节,且其处理能力主要依靠膨胀机的能力大小,因此能实现的最大处理能力相对较低,一般小于2.0 × 106t/a;混合冷剂制冷和级联式制冷由于存在相变换热,最大处理能力较膨胀制冷高,一般为4.0 × 106~5.0 × 106t/a[21]。然而,受丙烷预冷能力的限制,混合制冷液化循环无法再进一步增大液化能力,因此有研究者开发了AP-X循环,通过丙烷预冷、混合冷剂制冷和氮膨胀制冷三个系统的级联来提高液化能力, 可达1.0 ×107t/a,从而规避了典型的C3MR工艺瓶颈[6]。不仅如此,韩国政府还开展了多级Brayton-JT联合制冷循环的研究,以期达到更高的效率和液化能力[28]。BOG自膨胀制冷的液化能力文献中未提及,根据其系统特点分析可知, 其液化能力可在很大范围内变化,这取决于BOG压缩机与膨胀机的负荷大小,其最大液化能力应介于混合冷剂与级联式制冷工艺之间。 引射制冷工艺的液化能力一般小于5.0 × 105t/a,更适合用在小型BOG再液化系统中。

在所有的制冷液化工艺中,引射制冷通过引射器膨胀获取低温,无外加制冷循环,撬装程度高,占地面积最小。 BOG自膨胀制冷工艺在系统流程设计上与引射式工艺的不同在于将引射器用膨胀机代替,由于膨胀机尺寸更大,使得BOG自膨胀制冷工艺占地面积较引射式工艺略大。 同样在撬装程度上有显著优势的还有氮膨胀制冷工艺,为提高系统运行的安全性与可靠性,氮膨胀制冷工艺可在船舶上配备100%的冗余度。 同时, 基于氮膨胀通过过冷LNG喷淋的直接液化工艺由于节约了BOG压缩机,系统紧凑程度较传统氮膨胀工艺更高,占地面积进一步减小。 而混合冷剂制冷与级联式制冷由于系统复杂,管道繁多,而且要配备专门的制冷剂储罐与分离罐,因此占地面积较大,其中,级联式制冷工艺由于存在几个不同制冷子系统的级联,撬装程度与紧凑性最差,占地面积也最大。

2.3 安全性与稳定性对比

离岸BOG再液化系统更加注重系统安全性与紧凑性。 氮膨胀制冷工艺以惰性气体作为制冷剂,换热过程不发生相变, 无疑是最安全的液化工艺;引射制冷工艺有运行稳定的优点,且启、停机速度快,因此其安全性与稳定性也较高;而混合冷剂制冷、级联式制冷和BOG自膨胀制冷工艺以易燃易爆的烃类作为循环工质,过程中存在泄漏风险,安全系数低;此外,混合冷剂制冷工艺控制回路多,储罐和阀门数量也较多,受到设备热冲击和设备冷却时间的限制,启动时间长且停机操作过程复杂,事故发生率相对较高。

同时,由于离岸特殊的运行环境,液化系统需要适应离岸晃荡的影响。 混合冷剂与级联式液化工艺存在相变换热,虽然换热效率会更高,但是由于晃荡会影响制冷剂在换热器内的分布,使得冷热侧换热曲线匹配恶化,导致换热效率显著下降;同时,非共沸混合冷剂不能在分离罐内很好地分离,使得整个系统能耗急剧增加,系统变得很不稳定;另一方面,制冷剂的配比对混合冷剂系统的能耗有着显著影响,其计算困难,涉及诸多技术问题[29]。 而BOG自膨胀系统需将BOG压缩至高压再膨胀以保证能效,需要多台BOG压缩机同时运作,故障率较高。

3 结语与展望

自不同的BOG液化工艺开始应用于船舶以来,在有限的甲板空间上做到尽可能高的液化回收率和能效一直是船舶BOG液化研究的重点与难点。 在以往的研究中,通过对基础系统的改良与不同系统之间的级联,使得船舶BOG再液化工艺的能效与液化能力得到了进一步的提升,系统设计愈发紧凑。

然而,随着LNG船舶(LNG运输船、FLNG船)大型化的发展趋势, 曾经占据主要市场的C3MR制冷工艺的液化能力不再满足对BOG液化的需求量,因此对大液化能力的级联系统进行热力学改造与流程的优化设计以减少占地面积就显得十分必要。BOG自膨胀制冷液化系统具有占地面积小能耗低的优势,如何将其与其他液化工艺的优点相结合是实现未来船舶BOG再液化系统兼顾高液化能力、高能效、紧凑与稳定性要求的重要途径。