铝电解多功能机组新标准修订中关键问题研究

2021-03-17陶力

陶 力

(贵阳铝镁设计研究院有限公司,贵州贵阳 550081)

铝电解多功能机组作为铝电解生产的最关键和最核心的装备,是铝电解车间的专用设备,直接为电解铝生产服务。该机组承担了铝电解生产的绝大部分工作,其主要功能是出铝、换极(扭拔、打壳、捞渣及下料)、抬阳极大母线等[1]。随着近年来电解工艺技术的不断创新,电解设备朝大型化发展,电解槽的外形尺寸和系列电流强度随之不断加大,为了与之相适应,电解多功能机组也在经历了不断地改进和创新。

鉴于铝电解多功能机组近些年来的技术发展与变化,以及起重机械行业如《通用桥式起重机》(GB/T 14405)、《冶金起重机技术条件 第1 部分:通用条件》(JB/T7688.1)、《冶金起重机技术条件 第 5 部分:铸造起重机》(JB/T 7688.5) 及 《绝缘桥式起重机》(JB/T 8907)相关标准的修订,根据《工业和信息化部办公厅关于印发2017年第一批行业标准制修订计划的通知》(工信厅科[2017]40 号)要求,全国有色金属标准化技术委员会组织贵阳铝镁设计研究院有限公司、中国有色(沈阳)冶金机械有限公司等多家单位,从铝电解多功能机组设计研发、 生产制造、 检验试验、 包装运输及安装调试等多个方面进行新版标准的修订。在标准征求意见过程中,参与各方针对铝电解多功能机组关于结构型式、工作环境条件、生产安全等几个关键问题进行了研讨。

1 机组的结构型式

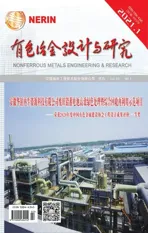

传统的机组结构采用双主梁结构型式,工具小车放置在两根主梁之间,集成了打壳机构、扭拔机构、清渣装置及下料装置4 个用于更换阳极的核心组件及工具回转机构、驾驶室等辅助装置。出铝小车边挂在1 根主梁的侧边,另1 根主梁侧边上则放置辅助提升机构(2 个用于提升阳极框架的电动葫芦);同时为了方便2 个机组联动,在铝电解厂房内会进行I 型、II 型机组交替配置。

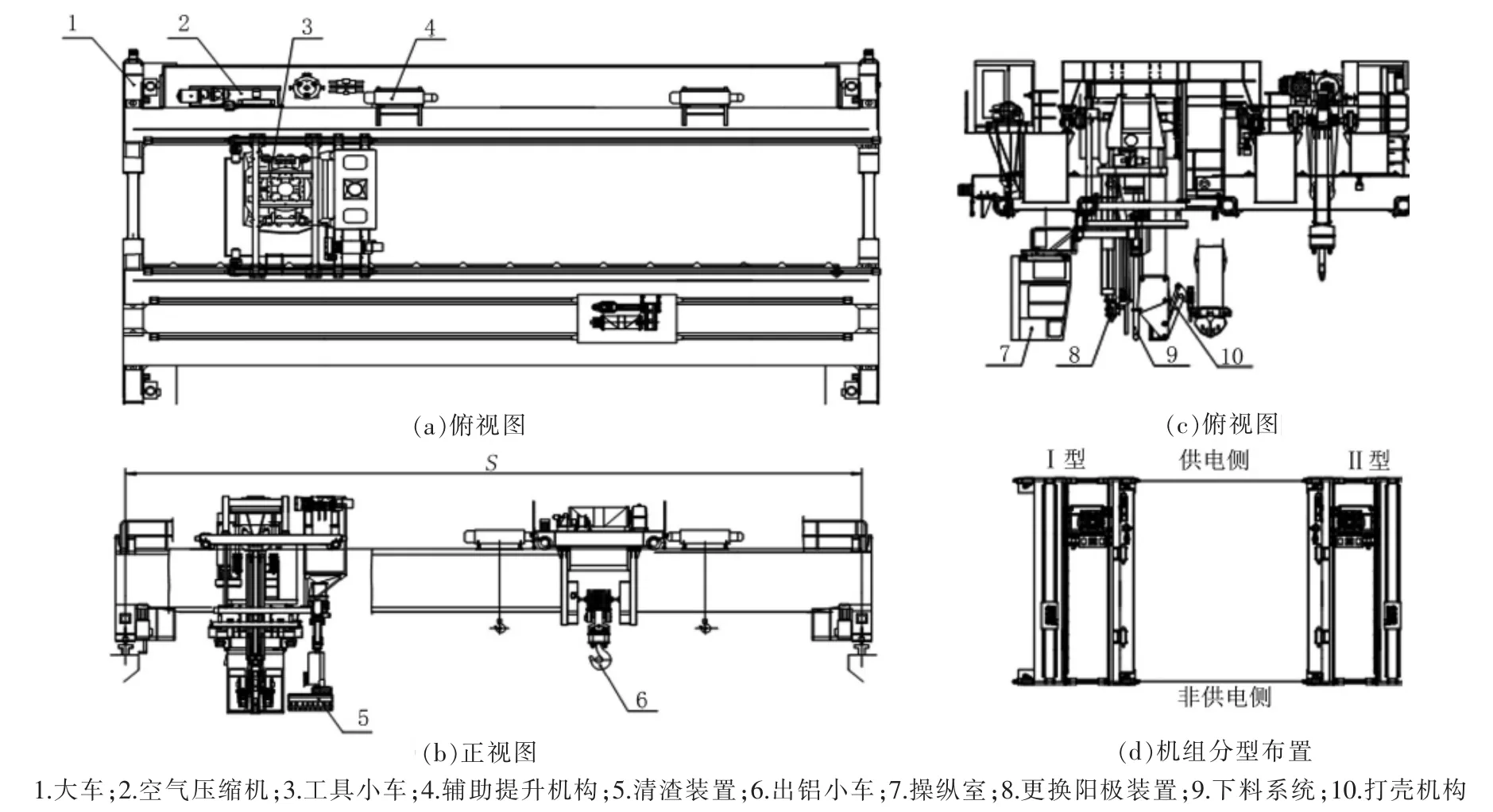

随着生产工艺及装备技术的发展进步,500 kA及以上的大电流铝电解系列陆续投产运营,原传统的双梁结构机组型式已不能满足生产需要。原机组采用的出铝吊线盒、出铝小车上下轨道的配置已基本在市场上被淘汰。为了生产安全及操作便利性,近几年来在大电流铝电解系列上已经实现了全遥控操作,精准出铝控制、绝缘在线监测、阳极自动测高等子系统技术也渐渐成熟。铝电解多功能机组双主梁结构也发展为三主梁结构,出铝小车由原来的单端梁边挂型式发展到双端梁桥架式(图1 所示),或采用出铝提升机构集成在工具小车内的结构型式(图2 所示),以满足容量日益增大的出铝抬包配置,适应大电流电解槽的生产需求。

图1 三梁车结构

图2 双梁车结构(出铝机构与工具小车集成)

除以上常规配置外,铝电解多功能机组还有配置氟化盐加料小车的结构型式,以及出铝小车配置硬钩或软钩的型式、辅助提升机构采用固定葫芦或移动葫芦的结构型式,或者采用双出铝车的结构型式等。

2 机组的工作环境

电解铝生产工艺主要采用熔盐电解法。受制于目前的技术条件,铝电解多功能机组在设计制造过程中必须考虑车间磁场、环境温度等对机组的影响。在新版标准修订过程中,必须结合生产实际约定机组的相关工作环境条件。

在铝电解生产过程中,由于电磁感应在电解车间内产生了强大的磁场,铝电解多功能机组也无疑会受到电解车间强磁环境的影响,特别是机组的控制系统受到的影响更大[2]。如不采取措施或采取措施不当会出现机组启动困难、PLC 通信异常、接触器释放故障、 电气元件使用寿命缩短和可靠性降低等情况。单根母线周围产生的磁场根据毕奥—萨伐尔定律(式 1)可知。

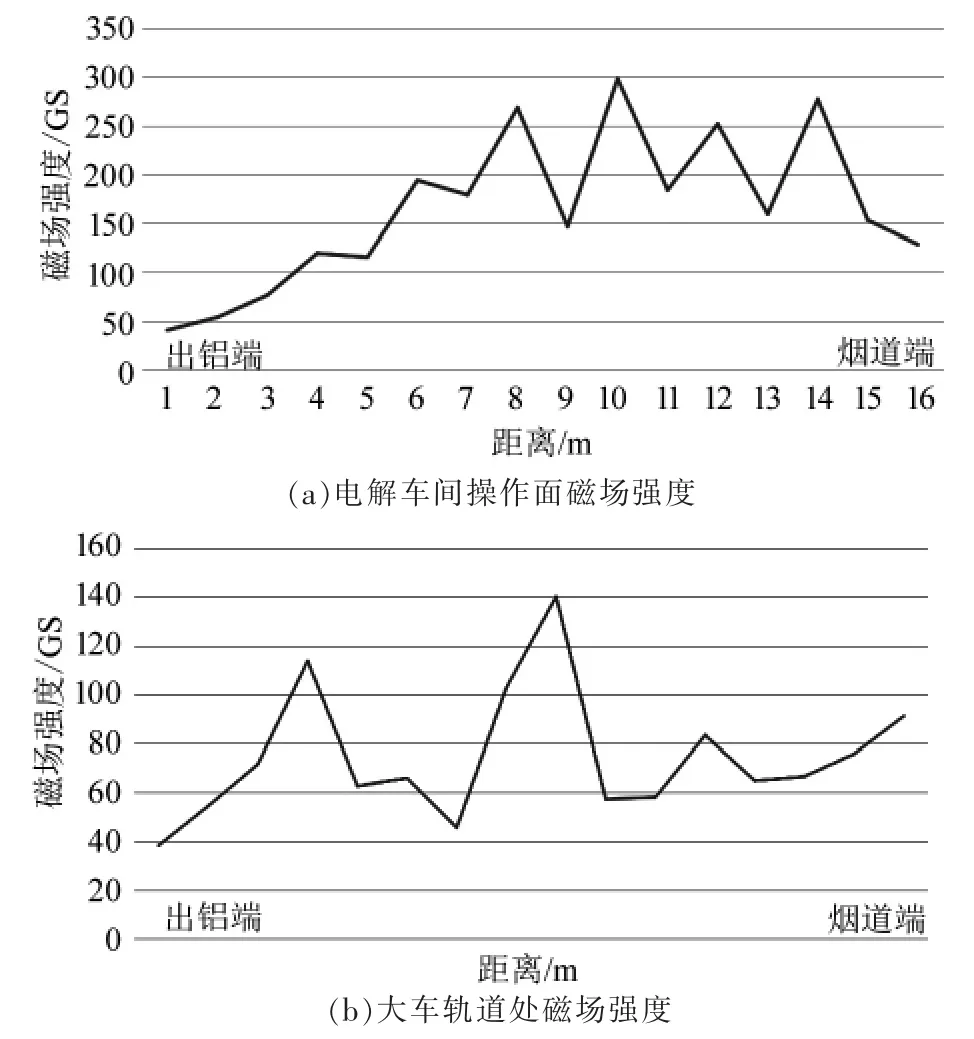

由于母线上的大电流存在,所以在母线周围会产生磁场,且离母线越近磁场强度越大。在电流集中的区域,如系列端头母线处的磁场最强。而主控制柜,一般放置在主梁上方,是铝电解多功能机组受磁场影响的主要部分,为了在修订新版标准修订中更准确地约定车间内的磁场环境条件,对铝电解车间操作面及机组大车轨道标高处进行了现场磁场检测。所得电解车间磁场分布曲线见图3。

图3 电解车间磁场分布曲线

从图3 的电解车间测试数据可以看出,出铝端距离电解槽母线相对较远,其磁场强度也较低。机组大车轨道处远离电解槽母线,其磁场强度也显著降低。经专家讨论后认为过大的提高电解车间的磁场强度,不利于机组相关电气元件及传感器的选型,也将增加铝电解多功能机组的制造成本,车间区域某几个位置点的磁场强度过大不宜作为机组设计的参考。考虑到电解车间现场实际,新版标准修订把车间磁场条件约定为 “铝电解槽附近最大磁场强度为0.03 T,机组大车轨道处最大磁场强度为0.015 T”,同时推荐机组在设计时对电气系统采取防磁措施。

铝电解车间的温度是另一个环境制约因素。电解槽是厂房的主要热源,铝电解生产输入的电能约50%以热能的形式散发到厂房的空气中[3]。铝电解槽在单位时间内的热损失可以依据式2 定义。

式中:Q1为电解槽单位时间内的总散热量,kW;I 为电解槽的电流强度,kA;E 为电解槽的电压降,包含母线的电压降,V。

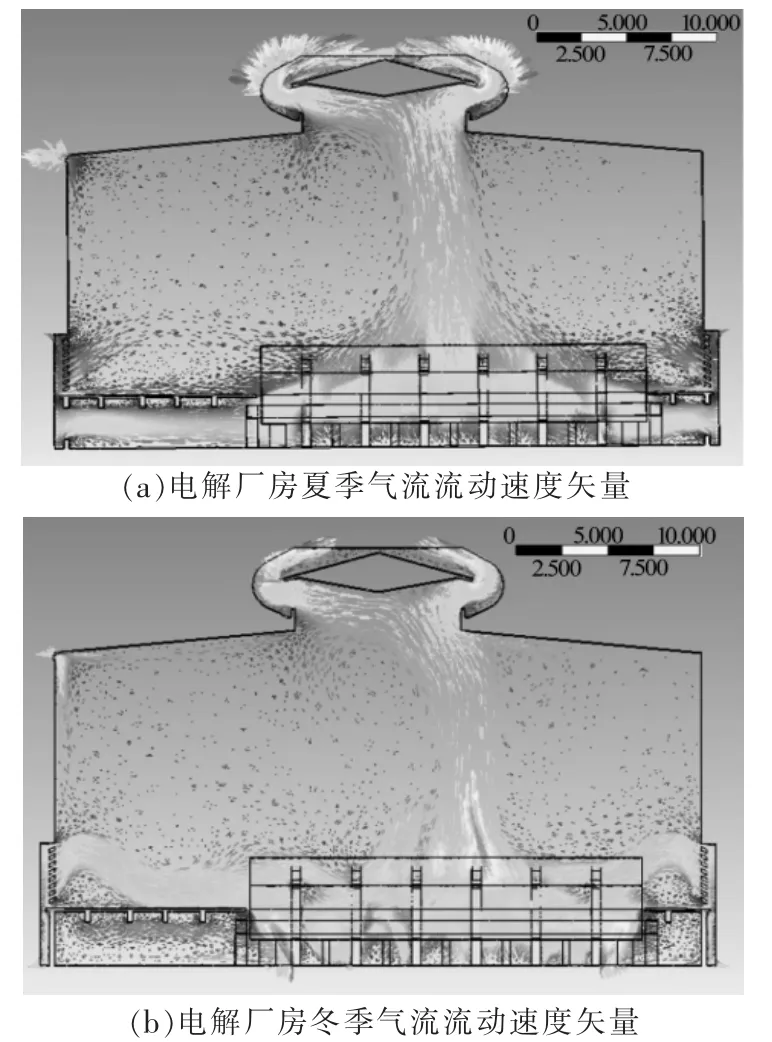

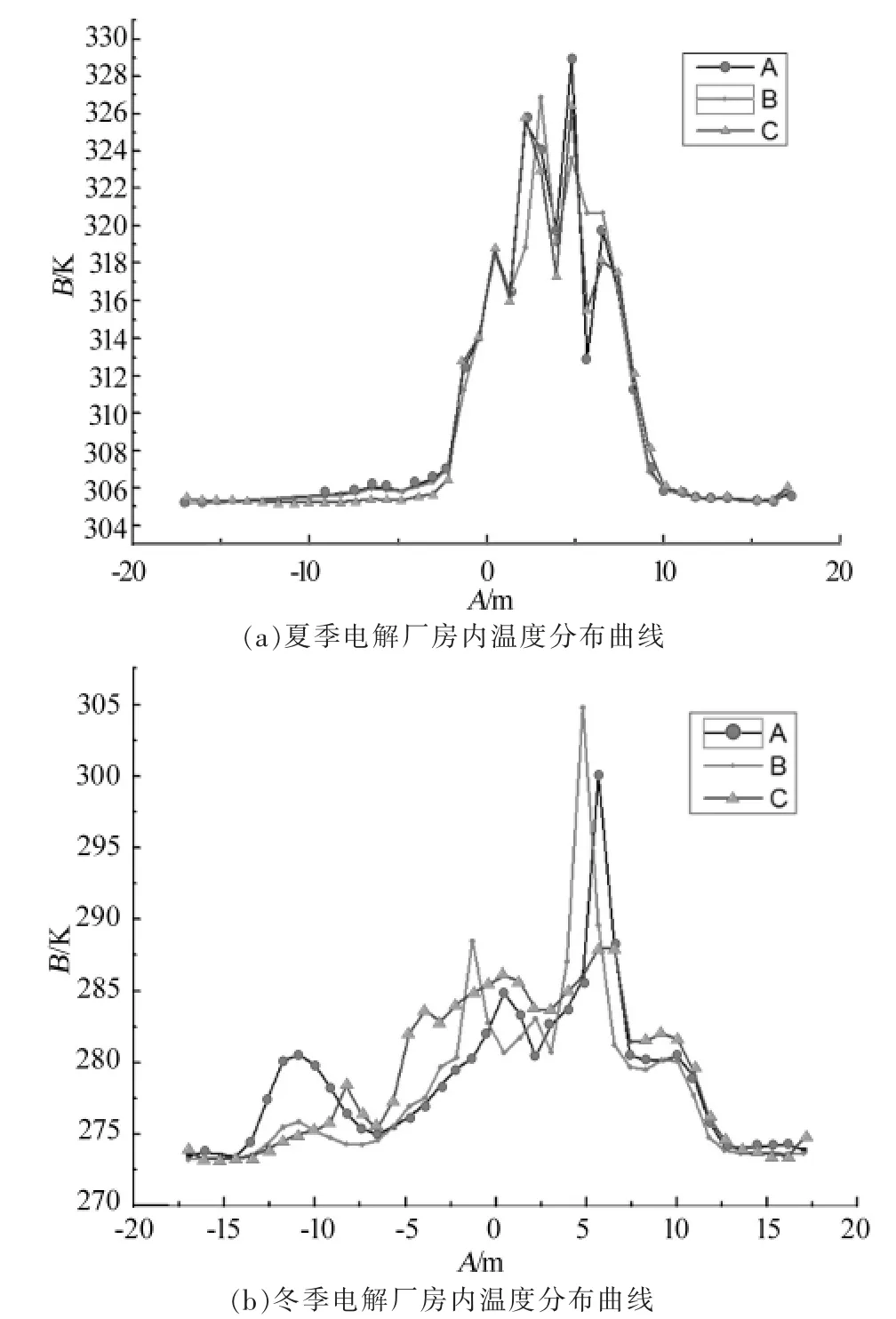

电解槽周围的热气流在浮升力及厂房顶部通风器负压作用下向厂房顶部流动。在上升过程中,热气流不断吸卷周围空气,带动周围空气也向厂房顶部流动,由此在厂房内部形成压差,从而不断抽吸室外新鲜空气进入厂房内。通过CFD 计算模拟,电解厂房夏、冬两季气流流动速度矢量图如图4 所示;同时结合现场实测,铝电解车间的夏、冬两季的温度分布曲线如图5 所示。

图4 电解厂房夏、冬两季气流流动速度矢量图

图5 夏、冬季电解厂房内温度分布曲线

图5 中,铝电解车间的夏季最高温度57 ℃,冬季最低接近0 ℃。在我国北方地区冬季,电解车间温度可低至-10 ℃。故新标准约定车间环境温度为-10~+60 ℃,极端条件下,需对敏感部件(如空压机)采取保温措施。

4 机组的生产安全

铝电解多功能机组在生产操作中需要与熔融的电解质、铝液等接触,其生产安全不容忽视。铝电解槽本身带有200~600 kA 的直流电,对铝电解多功能机组本身的绝缘也有很高的要求,在生产中,如不按照规定进行定期的检验和维护,就会发生财产损失和人员伤亡。在对国内某铝业公司2013年以来的安全事故进行统计发现,因铝电解多功能机组引起的伤亡事故达4 起。机组在生产使用过程中,安全风险最大的作业是对电解槽进行出铝作业。出铝过程中需要将熔融状态的金属进行转运,这一过程必须符合桥式起重机及冶金起重机等相关标准,同时由于电解车间强直流电的存在,还需符合绝缘起重机的相关要求。

1)吊钩闭锁装置。特种设备安全技术规范《起重机械安全技术监察规程——桥式起重机》(TSG Q0002)第40 条规定:“吊钩应当设置防止吊物意外脱钩的闭锁装置”,《起重机械安全规程 第一部分:总则》(GB 6067.1)中规定“当使用条件或操作方法会导致重物意外脱钩时,应采取防脱绳带闭锁装置的吊钩”。但在铝电解车间生产中,使用闭锁装置会造成极大的不便,人工如果爬上高位去接触高温抬包又会带来新的安全隐患。结合电解出铝的实际作业,在新修订时没有考虑在吊钩处增加闭锁装置,但做出了限定出铝作业时需限制大车、 出铝小车行走速度的规定,目的在于规范作业安全制度,避免出铝抬包发生脱钩意外事故。

2)吊钩材料。根据《绝缘起重机》(JB/T 8907)的要求,对出铝吊钩材料性能进行约定,出铝吊钩应采用防磁材料,其性能不应低于 1Cr18Ni9Ti。但1Cr18Ni9Ti 是落后的不锈钢生产工艺的产品代表,随着世界各国不锈钢生产工艺的改进,已成为淘汰产品。鉴于我国国情,有些场合仍然保留,但属于不推荐钢种。需要用 1Cr18Ni9Ti 者,可以改为06Cr18Ni11Ti,因此出铝吊钩的防磁材料的力学性能不应低于GB/T1220 中的06Cr18Ni11Ti。

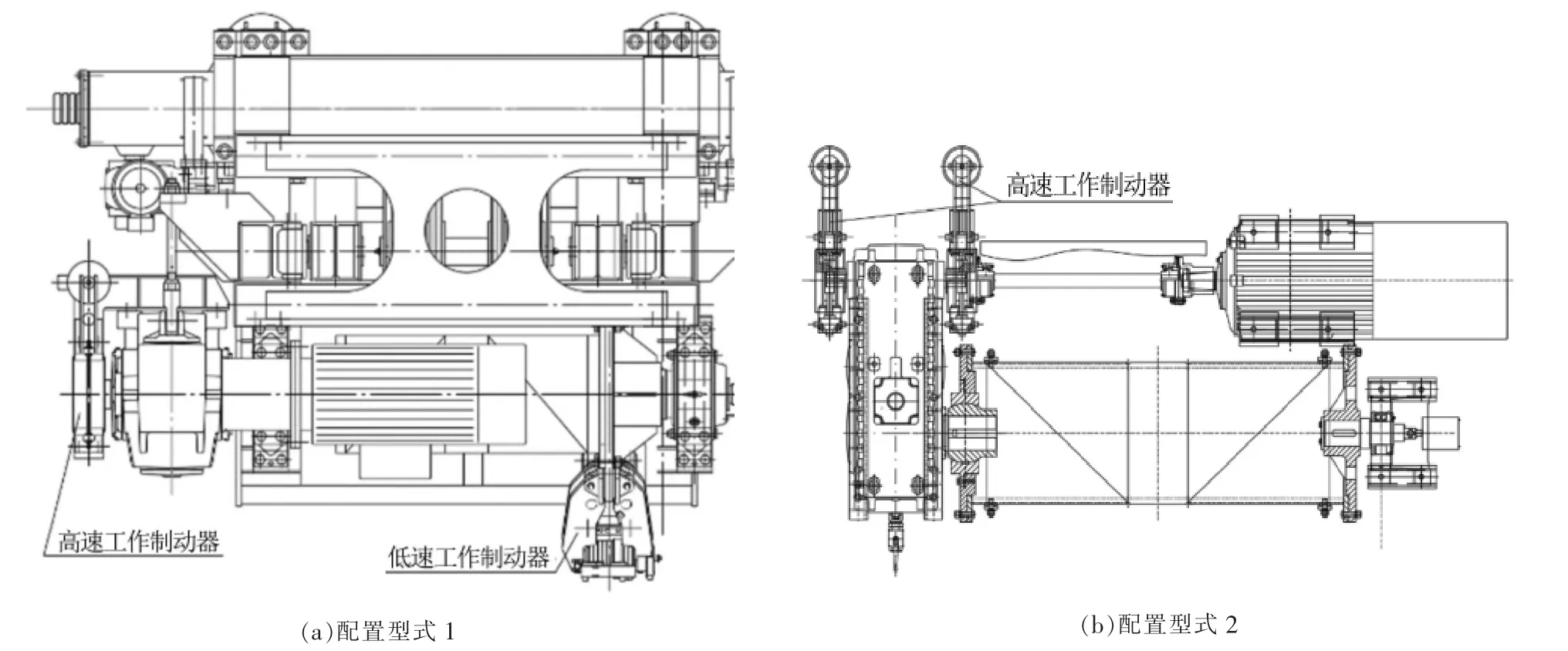

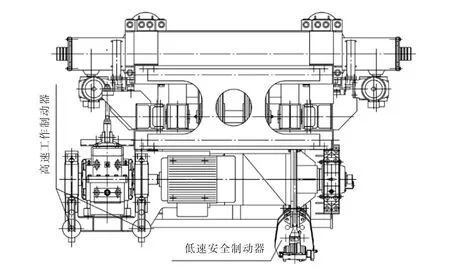

3)制动器设置。TSG Q0002 第 67 条规定:“吊运熔融金属的起升机构,其每套驱动系统必须设置2套独立的工作制动器 (又称支持制动器)”。GB 6067.1 中规定“吊运熔融金属的起升机构,每套独立驱动装置应装有2 个支持制动器,在安全性要求特别高的起升机构中,应另外装设安全制动器”。在出铝提升机构中,由于需要提升高温铝水,在实际机组设计中需采用双制动器结构型式,根据不同传动配置安装2 个高速制动器,或者安装1 个高速制动器与1 个安装在卷筒端的低速制动器(图6)。在有些电解车间,也会安装有2 个高速制动器作为工作制动器,再在卷筒端安装1 个低速制动器作为安全制动器(图 7)。

结合《起重机设计规范》(GB/T 3811)及《铸造起重机》(JB/T 7688.5)对制动器的要求,新版标准修订为“出铝提升机构传动链的驱动轴上应装设两套能独立工作的支持制动器,应优先选用符合JB/T 6406、JB/T 7019、JB/T 7020、JB/T 7685 标准的制动器或制动盘,每个制动器的安全系数≥1.25”。

图6 两个工作制动器的配置

图7 两个工作制动器+1 个安全制动器的配置

5 结语

技术专家组在铝电解多功能机组标准修订过程中进行了大量的数据收集及技术调研,同时兼顾了全国大部分铝电解生产企业的机组使用现状。在起草过程中结合国内机组生产企业技术水平对一些指标进行控制,参考现行的桥式起重机、冶金起重机及绝缘起重机标准,增加了机组的结构型式,对机组的型号表示及分型进行了约定,对工作环境条件、机组生产安全做出了要求。新标准的修订将促进企业的统一管理,规范招投标技术条件,方便日常维护,降低投入和维修成本,减轻劳动强度,提高生产效率和生产安全水平,使设计参数和主要功能得到系列化和统一化,有助于机组的可持续发展,促进我国有色冶金装备水平的提高,推动产业升级,增强国际品牌竞争力。