管道剩磁产生机理及消磁工艺

2021-03-16张丰收霍波波

张丰收,白 丽,霍波波

(河南华电金源管道有限公司,河南 郑州 451162)

0 引言

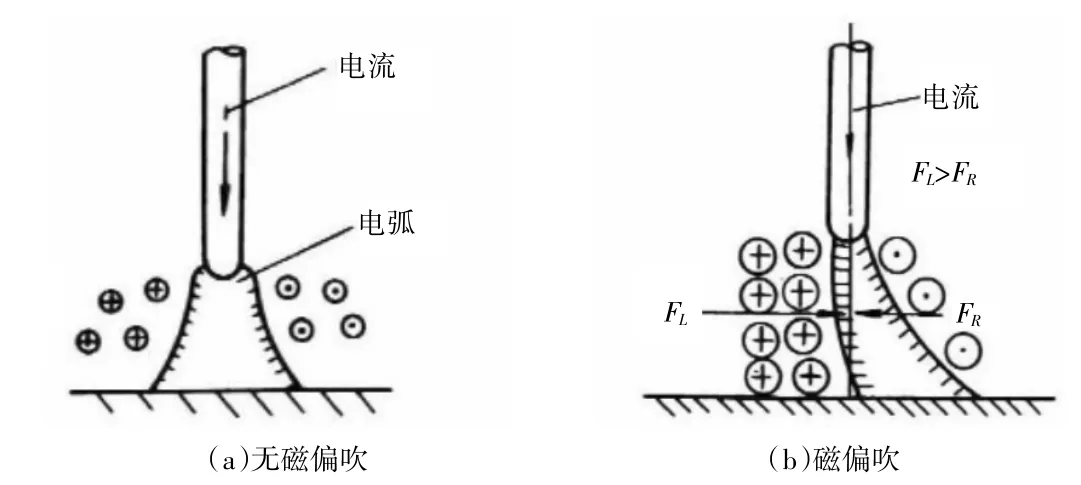

在管道预制过程中,合金钢管道经常会出现带磁现象,即管道剩磁,当剩磁达到一定强度,组合焊接容易产生电弧偏吹现象。电弧偏吹轻则易出现焊接缺陷,影响焊接质量,重则导致焊接工作无法进行,制约生产进度。焊接电弧微观结构是由运动的正负电荷组成,运动电荷产生的电流促使电弧周围产生均匀分布的感应磁场。当待焊管口存在剩磁时,焊接电弧周围的均匀磁场会被破坏,受力不均匀的电弧将偏离焊条的轴线方向,与电极轴形成倾斜角度,产生电弧偏吹,即磁偏吹[1],见图1 所示。

图1 电弧偏吹示意图

目前国内研究带磁材料焊接主要以石油和化工领域油气现场施工管道为主,管道壁薄,消磁工艺有一定效果,但对工厂化配管的厚壁金属管道,采取常规的消磁手段无法解决此类问题。因此,本研究分析剩磁产生机理和管道剩磁产生原因,确定剩磁对焊接焊接造成的危害;同时,开展管道工艺消磁试验,研究出一种操作简单、方便高效、成本低廉的磁性中和抵消方法,可以确保管道剩磁不影响焊接操作和焊接质量。

1 剩磁产生机理

物质的磁性是普遍存在的,磁性材料内部分成很多微小的区域,每一个微小区域就叫一个磁畴,每一个磁畴都有自己的磁矩(即一个微小的磁场)。一般情况下,当各个磁畴的磁矩方向不同,磁场互相抵消,整个材料对外不显示磁性;当各个磁畴的方向趋于一致时,整块材料对外就显示出磁性,如图2 所示。而磁化是受磁场的作用,材料中磁矩排列方向趋于一致而呈现出一定的磁性的现象。因此,当对外不显磁性的材料被放进另一个强磁场中时会被磁化,一旦材料磁化且磁场移除,磁畴仍排列有序,材料保持其磁性,即为材料的剩磁。

图2 材料磁性显示图

2 管道剩磁产生原因

导致管道被磁化的原因有多种,从产生原因基本可以分为2 类,即感应带磁和工艺带磁[2-3]。

2.1 感应带磁的原因

感应带磁主要有以下5 个原因:(1)采用电磁设备进行吊装;(2)管材存放位置有强磁场,或者受到强力供电线、高压线、电气化铁路、机场等环境的影响;(3)用直流电焊接管道时产生的磁场;(4)磁粉检测时对工件的磁化;(5)管道轴线与地磁场方向一致并受到冲击或振动被地磁场磁化。

2.2 工艺带磁的原因

工艺带磁主要有以下4 个原因:(1)金属熔炼或管材制造工艺;(2)角磨机打磨管口,强摩擦引起坡口带磁;(3)采用中频加热法对管道进行热处理;(4)管内介质高速流动,与管壁摩擦产生的静电产生的磁场。

3 剩磁对焊接的影响

3.1 剩磁对焊接的危害

首先,若管道存在剩磁,氩弧焊的焊丝和手工电焊条就会因磁性粘连在坡口上,造成无法引弧,影响施焊。其次,焊接时产生的电弧偏吹会引起电弧强烈的摆动,削弱电弧周围的保护气氛,使熔池中易混入空气等有害气体,导致形成气孔等缺陷;电弧偏吹使电弧燃烧不稳定,飞溅加大,熔滴下落时失去保护,严重影响焊缝的成形,容易形成未焊透缺陷;电弧偏吹严重时,会导致电弧不易引燃,甚至发生息弧,无法焊接[4]。

因此,管道剩磁的存在不仅影响焊接,给焊接造成很大困扰,同时,影响焊道成型,严重影响焊接质量,对管道安全运行带来极大的安全隐患,给企业带来巨大的损失。

3.2 剩磁强度的影响

金属材料的矫顽力不同,对矫顽力大的材料,采取措施并不能完全消除金属管道剩磁磁场,只能减弱其对焊接的不良影响。当剩磁不足以影响焊接过程和焊接质量时,允许焊接。根据研究,剩磁强度与焊接影响关系见表1[5]。

表1 磁感应强度与焊接关系

4 消磁工艺试验及结果

本试验以印尼玻雅项目2×660MW 坑口电站工程高温高压管道工厂化预制为例,管道材质为A691Gr91-CL42,规格OD660*22.23,对接组合后焊口磁性较大,坡口处磁感应强度为100 Gs ~125 Gs,局部200 mm 区域最大磁感应强度达到200 Gs,焊条直接吸附在坡口上,导致无法施焊。

4.1 永磁铁消磁方法

4.1.1 永磁铁消磁试验方法

本试验重点采用永磁铁消磁法进行消磁焊接。试验准备2 块圆环饼状永磁铁,尺寸为Φ40 mm/Φ(10 mm×10 mm),利用高斯计确定磁铁的南北极。管子组合固定后,用高斯计检测坡口两侧磁感应强度和方向,将2 块磁铁的N 极放置在管子坡口的S 极,使两磁铁拉开一定距离,如图3 所示,然后沿坡口移动2 块磁铁,直至两磁铁间有区域剩磁降低至0 ~20 Gs 时,该区域可进行焊接,如图4 所示;然后移动磁铁至下一个区域进行同样的操作,直至整圈焊口焊接完成。

图3 磁铁摆放示意图

图4 永磁铁消磁焊接过程

4.1.2 永磁铁消磁试验结果

根据永磁铁的磁感应强度,将磁铁放置在管道坡口合适的位置,当2 块磁铁拉开一定距离,磁铁与管道剩磁相互中和抵消,磁铁之间区域距离磁铁越远的点,磁场强度越小,至两磁铁的之间某个位置,磁性抵消至20 Gs,此处为可正常施焊区,试验中永磁铁的磁感应强度和磁铁间距不同,磁性抵消的区域大小也不同,消磁的效果也不相同。

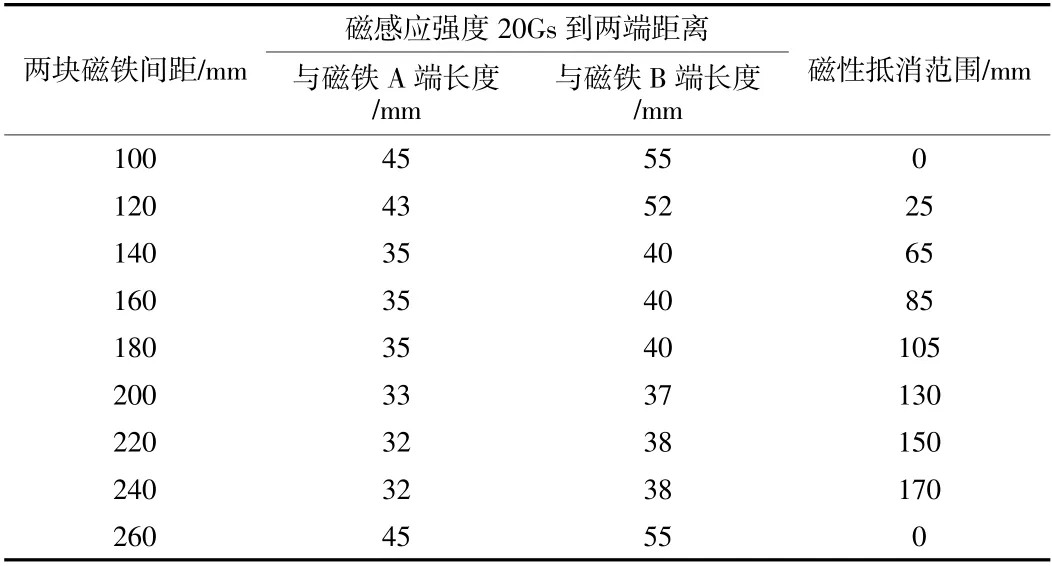

为了得到合适消磁效果,本实验以一组2 块磁铁为例,其磁感应强度分别为1140 Gs 和1320 Gs,经过多次试验测量发现,当磁铁拉开不同间距所对应的磁性抵消至20 Gs 以下的范围见表2。

从表2 可知,当磁铁间距为100 mm 时,其中间点磁场强度为20 Gs;当磁铁间距为120 ~220 mm 时,其中间25 ~150 mm 长度间距的磁场强度小于等于20 Gs;当磁铁间距为240 mm 时,其中间170 mm 长度间距的磁场强度小于等于20 Gs,达到消磁范围的最大值;当磁铁间距达到260 mm 时,由于两磁铁距离较远,磁铁的强度不足以抵消管道剩磁,因此无法起到消磁的效果。根据以上信息,为了实现焊接,便于焊接摆动,建议磁铁间距设定约160 ~240 mm,消磁范围约为85 ~170 mm 最为合适。

表2 磁铁间距与磁性抵消范围的关系

4.2 直流线圈绕线消磁法

利用高斯计确定管道剩磁的磁感应强度和方向,将截面面积约50 mm2的直流焊把线缠绕在剩磁管道上,线圈匝数可根据管道尺寸、剩磁大小调整,焊把线缠绕方向根据右手螺旋定则确定,保证外加磁场方向与管道剩磁方向相反。初始消磁时,电流可调至80 ~100 A,将焊接导线一端接直流电焊机,另一端装入焊条的电焊钳与金属板接触形成短路,短路间隔5 ~10 s,然后断开;多次重复短路、断开循环消磁过程,用高斯计检测管道剩磁强弱,如图5 所示,当管道磁感应强度低于20 Gs时,缓慢的减小电流至零,切断电源停止消磁。

图5 直流线圈消磁过程

由于直流线圈绕线消磁法受焊把线长度制约,绕线匝数有限,不能产生所需的磁感应强度;其次,磁感应强度大于100 Gs 的大管径厚壁管道,需用较大的电流反复短路、断开操作才能消磁,大电流容易使线圈发热,无法连续消磁;另外,消磁过程中需时刻监测管道磁感应强度的变化,不便于操作。因此,采用直流线圈绕线消磁法的消磁效果和优势并不明显。

4.3 热处理消磁法

热处理消磁法是将焊口加热超过居里温度,使材料内部磁畴由有序排列改变为无序排列,从而对外不显示磁性,钢的居里温度约为760 ℃[6],此温度已超过低合金钢的回火热处理温度。当管道加热超过居里温度时,相当于对焊口进行了热处理,金属的显微组织和性能会发生变化,不符合标准要求。另外,热处理消磁法会在坡口处产生大量氧化层,焊接前打磨氧化层工作强度高,效率低下。因此,采用热处理消磁法的消磁效果和适用范围不具有优势。

5 结论

通过管道消磁试验发现,采用不同的消磁方法所需设备、耗时以及消磁效果各有不同。当采用直流线圈绕线消磁时,线圈发热明显,安全隐患较大,消磁过程受焊把线长度制约,绕线匝数有限,耗时长,效率低,导致消磁效果不明显;采用热处理消磁消耗大量燃气,增加生产成本,同时在高温下表层被氧化,增加打磨工作难度,且对于原始磁性较高的材料消磁效果越差。因此,采用永磁体消磁法,操作简单,耗时短,消磁过程快捷有效。

(1)当采用永磁体消磁法时,利用永磁铁和剩磁的磁性抵消中和原理,可以有效起到消磁的效果,根本上解决了焊接电弧偏吹问题,使得焊缝成型良好,焊接质量合格。

(2)永磁体消磁法所用工具简单、操作方便,消磁操作不受场地及环境制约,对于结构形式复杂的焊件也能采用,消磁过程耗时短,效果显著。

(3)永磁铁消磁法需根据使用永磁铁的磁性大小和管道剩磁大小进行间距调整,以找到合适的磁铁间距。