基于ANSYS 的主梁加工设备有限元分析

2021-03-16肖婷婷王李波张旭中钭奕轶赵川川

肖婷婷,王李波,张旭中,钭奕轶,赵川川

(浙江可胜技术股份有限公司,浙江 杭州 310053)

0 引言

在机械产品生产加工的过程中,许多因素都会影响到产品的精度,例如,设备长期使用出现的各种磨损、安装是否到位、加工过程中可能会出现的振动等,都会对零件总体加工精度产生负面影响[1]。如何保证加工工艺中的精度成为保障产品质量的一个重要研究课题。

本文研究对象为主梁焊接件,该产品加工过程出现加工精度较差的问题[2],尺寸误差范围可达±0.6 mm 以上,与要求的误差还有较大差距。主梁焊接件是一个薄壁焊管与薄板的焊接件,典型的主梁焊接件如图1 所示。

图1 主梁焊接件

由于主梁焊接件长径比大、管壁薄,在加工过程中很容易发生变形,如果仅考虑保证加工精度,可以在长度方向多加一些支撑点(目前只有两个),但每增加一个支撑点需要增加1 个人约1 min 的工作量(而该焊接件生产的效率要求是5 min 生产一件),这样就降低了加工效率。所以需要同时解决主梁焊接件加工精度和加工效率的问题是非常困难的。本文提出的是在不增加安装支撑的情况下,通过分析得到恰当的加工参数以解决问题。

本文首先基于产品结构及工作经验建立三维模型;接着将该三维模型导入有限元分析软件workbench 进行简化处理及有限元分析[3-4];最后根据分析结果对加工过程提出改进建议。通过本次有限元分析计算,找出了存在问题的主要原因,同时提出了解决方案,提升了产品精度,有效节约了设计和加工成本,也为今后的生产加工积累了经验。

1 主梁加工设备

主梁焊接件加工设备主要包括设备主体结构、上下料结构、主轴单元、固定支架、驱动机构、设备基座,在塔式光热发电项目镜体加工车间中使用,用于主梁焊接件加工。本设备具备完成主梁焊接件加工功能以及自动进给和自动退回的功能,可通过参数调节加工机器的进给、退回速度。

2 有限元模型

2.1 划分网格及定义材料属性

为了提高计算效率,在将三维模型导入Workbench系统时,对模型做了简化处理,仅采用一半结构作为分析对象,如图2 所示。

图2 简化模型

检查几何模型后,利用mesh 功能将其划分为19 487 个单元,93 438 个节点的网格模型,建立主梁及部分设备结构的有限元模型。如图3 所示。

图3 网格模型

网格划分后在材料库定义所需的材料属性参数,并在model 模型里对各零部件分别设置相应材料。其中加工设备采用灰铸铁HT-200,主梁结构采用Q235B 结构钢。材料参数定义见表1。

表1 材料参数表

2.2 施加载荷及约束

对支座底面施加Fix support 约束。主梁通过两处气缸力压紧,气缸力F=0.2 MPa。抱箍两端施加螺栓预紧力拧紧,扭矩T=28125 N·m。此外对整个结构施加竖直向下重力。

图4 载荷及约束条件

3 分析结果及改进措施

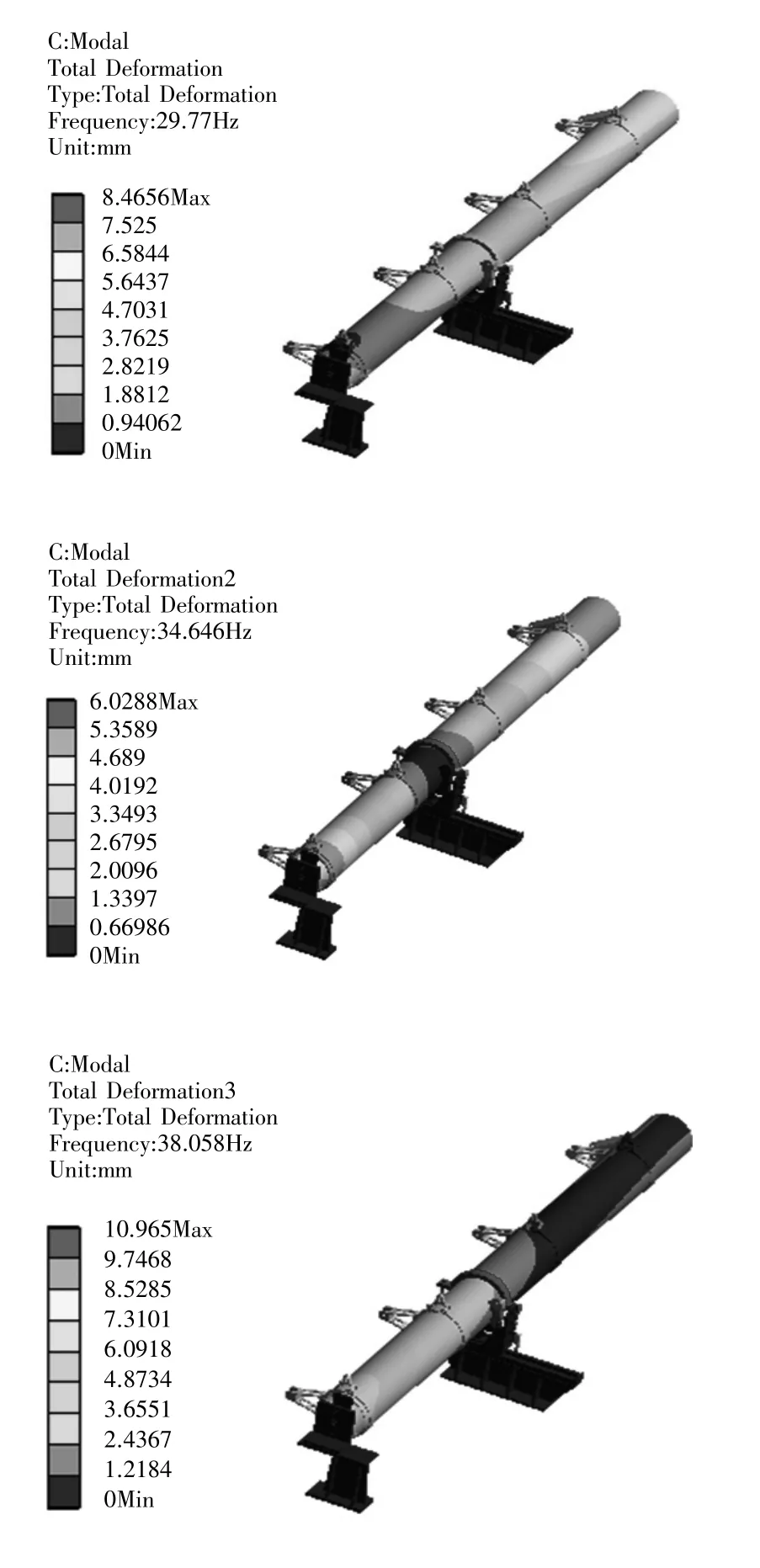

对分析模型划分网格、施加载荷及约束后,将modal模块的阶数设置为前6 阶,运行solve 进行模态求解[1-5]。求解完毕后处理图形显示输出的计算结果。图5 所示为结构的前6 阶固有频率。图6 所示为各阶频率对应的振型。

图5 结构前6 阶频率

图6 结构前6 阶振型

已知加工过程设备产生的激励频率约为33 Hz。对照上述模态分析仿真结果,发现该频率与结构一、二阶固有频率非常接近。由机械振动原理可知,当外部激励频率与结构固有频率接近时,结构容易引起共振,从而导致加工精度差。

加工过程中出现精度过低问题,设计人员虽经多次调整设备、更换配件、检查安装是否规范、是否安装到位等,但加工精度仍无明显提升。最后经设计人员更改加工设备的工作频率,避开共振频率区,降低振动带来的不良影响,加工现场将设备频率降低,振动影响有所减少,加工精度才有了明显的提高,最大尺寸误差降低至±0.2 mm 内,满足了加工要求。

图7 加工精度前后对比

4 结论

为了降低主梁焊接件加工精度误差,通过建立与实际相符合的三维模型,应用有限元分析软件workbench建立有限元模型进行模态分析,并根据分析结果对加工过程做了改进。通过有限元分析计算,解决了加工过程的实际问题,节约了设计和加工成本,为今后的生产加工积累了经验。