基于红外热波技术的金属表面微裂纹检测研究

2021-03-16余尚行

余尚行

(广东轻工职业技术学院机电技术学院,广东 广州 510300)

金属构件在机械制造、航空航天、建筑基建、车辆工程等不同领域应用广泛[1-3],金属构件加工产业同时也是我国国民经济发展和国防工业振兴的支柱产业之一,在总体产业结构中占据核心地位[4]。在使用过程中,金属构件表面会承受巨大、复杂的外力,包括金属疲劳应力、热应力、冲击力和腐蚀力等[5],长期服役后金属构件表面不可避免地会产生微裂纹,带来不同程度的安全隐患[6]。为了不破坏金属表面的物质构成,同时提高检测精度和检测效率,无损检测技术被广泛地应用于金属微裂纹的检测。目前,常用的金属表面微裂纹无损检测技术主要包括渗透检测技术[7]、射线检测技术[8]和涡流检测技术[9]等。其中,渗透检测技术的应用范围较广,依靠渗透液的毛细作用可以识别出较为复杂的表面裂纹缺陷,但该检测技术方案无法精确识别出缺陷的严重程度,且检测的代价与成本较高;射线检测技术主要利用γ射线等检测射线判断金属表面是否存在缺陷[10],该技术方案的检测结果较为直观,对于金属表面的突变缺陷和固有缺陷的检测灵敏度较高,但对于复杂的微裂纹检测效果不佳,同时如果操作不当会造成环境污染甚至威胁检测人员的生命;涡流检测技术是一种基于电磁感应的无损检测,在实验室环境下对于微小裂纹检测的灵敏度较高,但该种检测技术方案对于检测环境有较高的要求,环境噪声、温度、湿度等因素都会影响到检测精度,因此该技术方案适用的场景较少。通过分析和研究现有金属构件表面无损检测方案的不足,本文提出了一种基于红外热波技术的无损检测方案,红外热波技术是随着红外线技术、计算机图像技术快速发展而产生的一种高精度无损检测技术,能够适应金属构件的多种缺陷形态,同时还可以确保检测精度、控制检测成本。

1 红外热波检测特性分析

红外热波的波长较长,能量高,且具有良好的方向性。红外线在传播中能够与金属表面微小缺陷耦合,并产生衍射、反射等复杂变化[11-12]。提取反射红外热波中的缺陷信息并形成红外图像[13],能够准确地获取缺陷的位置、类别及程度信息,实现对金属表面微小裂纹缺陷的检测。红外热波与传统γ射线、超声波等检测方式相比,穿透力强、定位精确且不会造成对环境的污染和对人体的损伤。物体都具有红外辐射的特性,红外热波技术利用金属表面温度与材料固有特性之间的关系,判断表面是否存在微裂纹等缺陷,并利用红外影像仪将热成像图显示出来。沿金属构件的表面加载红外脉冲热流,表面吸收热量后向内部传递,如果金属存在裂纹则此处的热属性与无缺陷部位的热属性存在较大差异,会导致红外热波出现非均匀流动,如图1所示。

图1 红外热波检测原理

红外热波检测通常采用高能闪光灯作为检测用热源,高能闪光灯的功率最高可达上千万瓦,照射产生的热波在金属构件的表面传播,红外热像仪采集红外热波的反射情况[14-15],并将记录的金属表面红外热像图上传至PC显示。当红外热波在传播中遇到裂纹,其反射波长会出现明显的变化。红外热波检测的核心技术是热源的选择、设备参数的调试及适当检测算法的选择,这些因素将直接决定最终的检测结果。红外热波的本质是一种特殊的温度场,反射热波特性会随着与传播介质状的变化态而发生改变。基于热流与温度之间的关系及傅里叶定律,用状态函数F=g(x,y,z,t)表示温度场的状态变化,其中x,y,z分别为红外热波g3个轴向的变化矢量,t为变化时间,此时红外热流密度ξ表示为:

(1)

式中:τ为热传导效率;κ为红外热波温度场的单位法向量。红外热波的传导方向与温度场的温度梯度变化相反,当金属表面存在微裂纹时红外热波的3个轴向的传导方向会出现差异,热传导方程如下:

(2)

2 金属表面红外热波微裂纹非线性特征提取

从金属表面反射回的红外热波具有非线性特征,幅值、频率、相位等参数也发生了变化,相对于其他光波射线保留了更多的细节特征,例如红外热波相对于激光和其他射线的波长要更长,更容易利用红外回波识别出金属表面的特征。鉴于红外热波宽频域的特性,在与金属表面微裂纹的相互作用过程中,会发生多频率的非线性调制变化。返回的红外热波中包含有金属微裂纹的细节特征,是生成红外图像的必要条件之一。如果令红外热波g为金属构件的d维空间矢量,函数G反映了矢量g与时间t之间的非线性函数关系,用一阶微分方程可以表示为:

(3)

在相空间范围内,第i个红外热波矢量gi具有其特定的移动轨迹,并在限定的时间内完成收敛,表现为一个稳定的空间几何结构,红外热波矢量的系统响应可以描述为:

(4)

式中:Gsin(t)为热力场系统的正弦外力;k为系统刚度值。基于系统响应方程(式(4))可以得到不同时刻的红外热波矢量的状态变化值,状态值中涵盖了金属构件微裂纹的相关信息。红外热波矢量重构后相对于原信号而言会出现时间上的延迟T,如果延迟时间过大会导致高维状态下红外动态矢量之间完全不相关,从而导致采集到的更多红外信息缺乏实际意义;如果延迟时间取值过小,会导致高维红外热波回波中包含有过多的冗余信息,造成矢量的轨迹重叠。由此可知,准确预估红外热波矢量的反射延迟是提取非线性特征的关键因素。针对延迟时间的选取问题,本文主要通过确定原矢量信号g(t)与延迟后矢量信号g(t+T)的关联程度来判断,设两者的关联程度为ζ(T):

(5)

式中:gi为第i个原始矢量信号;p为红外热波热力场的概率密度函数。在原矢量信号g(t)与延迟后矢量信号g(t+T)的相互作用过程中,概率密度函数出现极小值时的延迟时间为最优延迟。确定红外热波矢量g与时间t之间的非线性函数关系及红外热波信号延迟后,再使用红外热像仪和红外热波传感器测量得到金属构件表面的一维动态响应数据量,以此确定相空间范围内信号之间的改变程度。从基准的红外热力场相空间内随机选取P个采样基准矢量点g(j),j=1,2,…,P,再从待检测的相空间内选定Q个临近红外矢量点g′(k),k=1,2,…,Q,将矢量的集合向各自的方向延伸。其中待检测的预测值与基准相空间预测值的偏差λjk表示为:

(6)

图2 基于红外热波特征提取的微裂纹检测流程

本文使用红外脉冲热源对待检测的金属构件加热,利用红外热像仪采集待检测金属构件表面的温度场信息,并将处理后的结果及缺陷特征以红外图像的形式展现出来。基于提取到的红外热波缺陷特征,生成红外图像序列以更直观地观测裂纹缺陷的类别及深度。红外热力场检测中不可避免地会出现加热不均匀、反射率偏差等现象,为改善这些问题并提高所采集红外图像的信噪比,提升表面缺陷的可视化程度,本文对采集到的图像序列做数值转换。使用SC7000型红外热像仪采集金属构件表面的温度,并形成320×256红外图像序列,如图3所示。

图3 红外热波图像序列示意图

基于红外热波图像序列对金属构件表面的缺陷特性进行特征刻画,可以更好地实现对缺陷区域的定位与定量评估。热像仪采集到的图像是灰度图像,灰度值的取值范围为0~256,为强化对灰度图像的特征识别,可以对灰度图像作伪彩色处理。如图3所示,图像序列集合由一组总数为N的连续图像构成,如果红外热波图像的像素大小为M×N,则基于金属构件表面特征提取到的序列图像可表示为{h(x,y,t1),h(x,y,t2),…,h(x,y,tN)},其中x=1,2,…,320;y=1,2,…,256。

序列集合中相邻两幅图像之间的时间间隔Δt被定义为:

Δt=tk-tk-1

(7)

式中:tk和tk-1为相邻两幅图像产生的时刻。红外热像仪采集到的红外热波图像的帧数为n,采样频率设定为f,图像中每个像素点P(i,j)都对应特定的温度信号tmpr(n),此时温度信号矩阵tmpr可以表示为:

tmpr(n)=

(8)

式中:tmpri,j(n)为第n帧图像所对应像素点P(i,j)的红外热波温度值,所对应的特征采集时间为t=n/f。本文采用多项式数据拟合的方法处理像素点随温度变化的趋势,为了提升对红外热波特征数据的拟合精度,对全部的红外温度场数据取对数,之后再用多项式进行拟合。在处理红外图像像素同阶系数矩阵时,应用最小二乘法对缺陷的特征做最后判断,最小二乘法可以使图像数据的偏差平方和最小。红外温度场图像序列中像素点P(i,j)温度的变化过程可以被描述为:

Δtmpr(x,y,n)=tmpr(x,y,ti)-tmpr(x,y,tj)

(9)

式中:Δtmpr(x,y,n)为红外温度场图像序列中像素点横纵坐标温度变化差值;tmpr(x,y,ti)为对应像素点P(i,j)横坐标温度值;tmpr(x,y,tj)为对应像素点P(i,j)纵坐标温度值。

对于红外温度场特征图像序列中像素点P(i,j)而言,多项式的拟合过程如下:

ln[Δtmpr(x,y,n)]=h[ln(nΔtn)]

(10)

式中:ln[Δtmpr(x,y,n)]为坐标温度值变化的对数拟合结果;h[ln(nΔtn)]为拟合后的函数值。利用最小二乘法拟合可以确保多项式系数平滑,并能从噪声中恢复高频噪声的红外热波图像序列。由于红外温度场会随着时间的变化而呈现出不同的变化趋势,因此可以利用红外温度的波动情况检测出金属构件表面的缺陷位置及缺陷程度。

3 实验部分

3.1 实验平台搭建

实验热源激励系统采用两个对称摆放的卤素灯热源,为保持均匀的光照环境并提高热传导的效率,在热源外部加装遮蔽罩,卤素热源如图4所示。

图4 卤素热源实物图

红外热像仪系统中红外探测器是提取红外辐射的核心部件,此外探测器还负责相应的电流信号的转换。本文实验选用的热像仪为SC7000型红外热像仪,探测器由显微镜头、光电主体和PC控制器等3部分构成,MAG50型红外探测器及其计算机控制器的相关参数见表1。

表1 MAG50型红外探测器的主要参数

红外热波检测现场的实验环境如图5所示。

图5 检测现场

3.2 实验主要步骤

1)对待检测的金属构件编号,调整热像仪和照明装置的最佳位置,使红外探测器的微距镜头距待检测金属表面5 cm。

2)重启红外热像仪和探测器并调整设备的各种参数,同时调整PC机的各种参数,点击拍摄按键观测采集到的红外图像视频的清晰度和完整性。

3)以BMP文件格式保存红外视频,按照实验需求截取视频图像,将红外图像的分辨率调整为256×320,同时将图像的灰度级设定为256,图像的色彩空间调整为适应P3色域的要求,观测红外系统能否检测出金属裂纹的差异。

4)按实验的具体要求采集多幅红外热波显示图像,并基于THERMO-X软件采集红外图像。

3.3 实验结果与分析

基于各种不同的检测方案获取微裂纹图像结果输出后,对比用文中检测技术及3种传统技术采集到的微裂纹红外图像,如图6所示。

图6 金属微裂纹红外图像对比

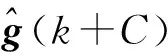

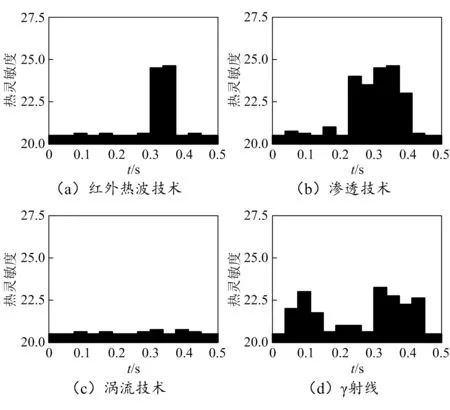

从图6可以直观地观测出基于红外热波技术采集到的金属构件表面微裂纹图像更为清晰;渗透技术采集到的图像对裂纹的位置定位不精确;涡流技术并没有识别出微裂纹的位置;而在γ射线的强干扰环境下,采集到的图像灰度值偏低,同样无法准确确定微裂纹的具体位置。采用各种不同的检测技术采集的微裂纹图像的温度直方图数据变化如图7所示。

温度直方图的变化趋势显示基于红外热波技术确定的直方图变化与金属构件的微裂纹的位置及状态保持一致,检测的重合率较高,而其他3种传统检测技术的温度直方图变化受噪声等因素的影响,变化趋势与实际不符。

扩大检测样本的范围,分析在大样本环境下检测方法的总体识别率,总体的金属构件样本确定为10 000,共分为10组,检测结果见表2。表中的a,b,c,d分别对应红外热波技术、渗透技术、涡流技术和γ射线。

图7 温度直方图对比

表2 算法的总体识别率对比

在算法的总体识别率方面,10组共10 000个金属构件样本中,基于红外热波技术的检测率高达99.02%,远高于3种传统检测技术;而3种传统技术由于方法本身的局限性,在应对复杂、微小及较深的裂纹时往往无法及时判断出裂纹的位置及损坏程度。最后验证4种不同的检测技术,检测10 000个金属构件的总体时间成本,统计结果如图8所示。

从各个小组的金属构件微裂纹总体检测时间成本来看,基于红外热波技术的每组检测时间被控制在50 min以下,而其他方法对应的每组检测时间为50~150 min,稳定性不足,时间成本相对过高。

图8 10 000个金属构件样本的检测时间成本分析

4 结束语

近年来,工业企业对于金属构件强度和耐久性的要求逐年提高,对金属构件状态实施在线监测,能够有效降低企业安全事故发生的概率。本文利用红外热波宽频域的特性,提取金属构件表面缺陷的非线性特征,形成红外热波图像序列和图像,实现对缺陷的准确定位。然而在非实验室环境下,红外热波无损检测依然存在局限性,在后续的研究和探索中,需要建立更为完善的红外热波传递模式,减少系统噪声和环境噪声对热力温度场的影响,以及红外热波反射对热波传递的干扰等;对于金属构件亚表面的缺陷检测而言,应从时域特征深入到频域特征,提高对温度信号的提取精度。红外热波的盲频率、最小相位频率、峰值频率等因素,也与金属构件的缺陷损失程度具有一定关联性,都是未来红外热波领域研究的重点方向。