基于空气动力学的汽车车身优化改进研究

2021-03-16廖臻彦

李 易,廖臻彦

(兰州理工大学能源与动力工程学院,甘肃 兰州 730050)

自1886年世界上第一辆汽车诞生以来,汽车作为交通工具极大地改善了人们的出行便利性。汽车行业的发展越来越快,随着车身造型的逐渐演变,形成了汽车的空气动力学学科,其有助于更好地分析汽车空气阻力。车身造型与汽车的速度有十分紧密的联系[1]。从20世纪80年代开始,欧美研究人员逐渐将计算流体学(CFD)应用到汽车气动特性的研究中[2]。将空气动力学运用在汽车领域,逐渐发展出有限差分法、有限体积法和有限元法[3]。国内对于汽车空气动力学的研究起步较晚。汽车车身造型设计一般包括外形设计、室内设计、色彩设计、零部件设计以及标志设计等[4]。本文将计算机辅助技术融合到汽车造型优化中,基于空气动力学,对汽车车身进行优化改进。

1 汽车空气动力学基本理论

1.1 车身表面的压力分布

汽车的车身表面压力系数Cp计算公式为:

(1)

式中:p为车身表面压力;p0为大气压力;V为车身的气流速度;ρ为流体处于海平面大气压下、温度为15 ℃时的密度。由车身表面的压力分布状况可以确定驾驶室及发动机冷却气流进出口的空气阻力,通常会在前水箱面罩和发动机罩的附近打开气流入口,以减少空气阻力[5]。具有较好流线形的汽车,其后柱、顶盖后端的负压较高,相比之下,流线形差的汽车会因为气流分离点前移造成后风窗出现高负压,导致空气阻力增大。汽车车身造型多样,因此汽车不同位置的压力系数不同[6],后柱处Cp为-1.0~-0.3,后窗下部Cp为-0.3~0.1,顶盖后端Cp为-0.6~-0.3,底板下部Cp为-0.1~0.1。

1.2 流体的基本方程

在流体力学中,流体的基本方程主要包含连续性方程、运动方程以及伯努利方程[7]。其中连续性方程如下:

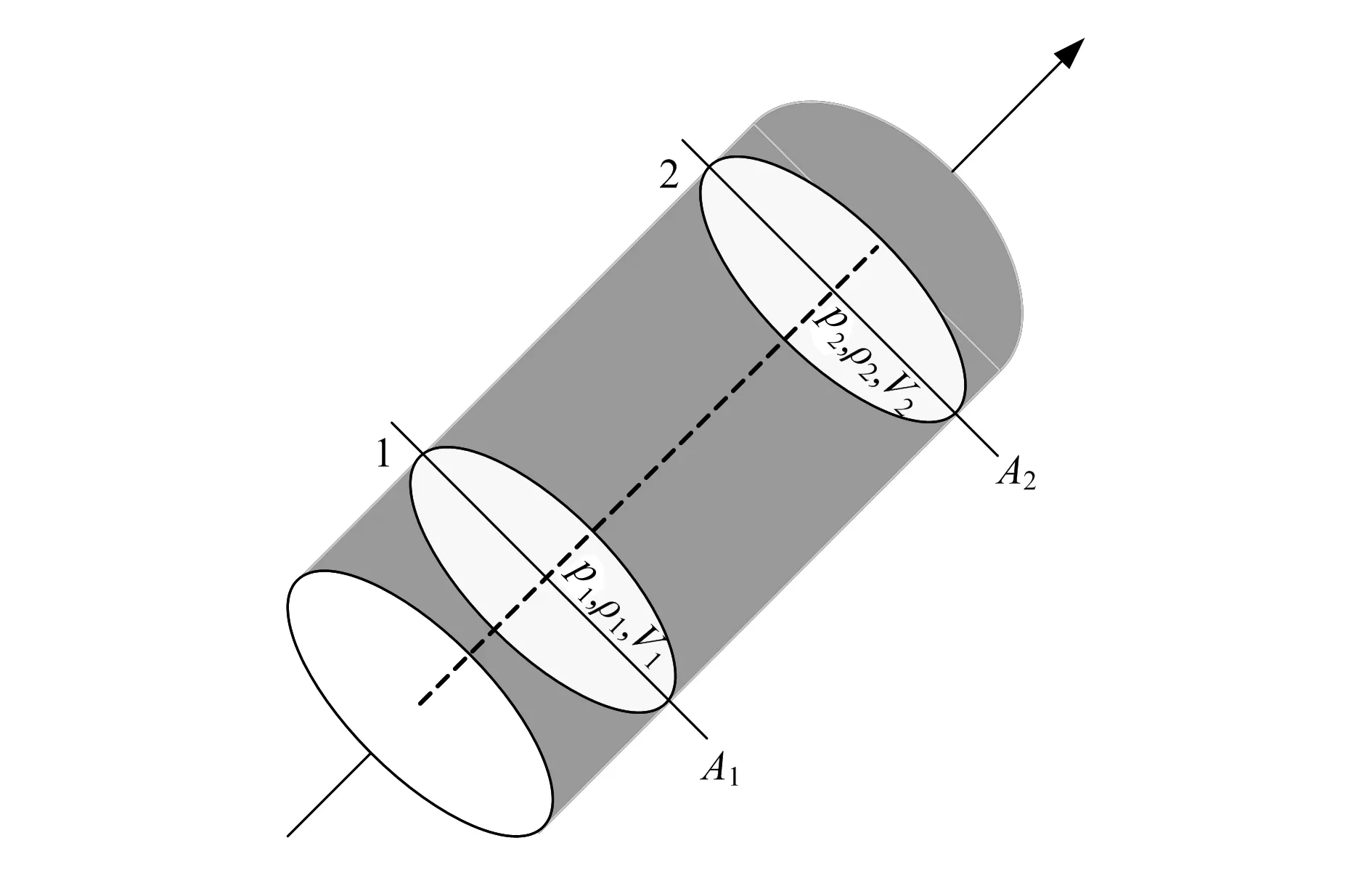

ρ1V1A1=ρ2V2A2=C1

(2)

式中:C1为常数;ρ1,ρ2分别为与流体方向垂直的截面1,2上的平均密度;V1,V2分别为截面1,2上的平均流速;A1,A2分别为截面1,2的截面积。流体在变截管中的流动示意图如图1所示,截面是与圆柱体母线垂直的圆面,管道的任意截面1,2之间流体质量不变。流体力学中,流体速度与流体压强存在紧密的联系,可用伯努利公式表示:

(3)

在流动条件下,对于不可压缩流体,机械能保持守恒,即:

图1 流体在变截管中的流动

(4)

式中:p1,p2分别为截面1,2处的压强。也就是说,忽略质量力的理想不可压缩流体作为定流体流动时,在流场中任一点的单位体积的流体总机械能不变。对于低流速、动能小的地方,压力能必然很大[8]。

1.3 汽车空气动力学数值理论

汽车空气动力学设计的常用方法是数值模拟,即计算流体力学。对于流体力学的描述可以采用偏微分方程或积分方程来表达,然后采用离散化的方法得到数值解。

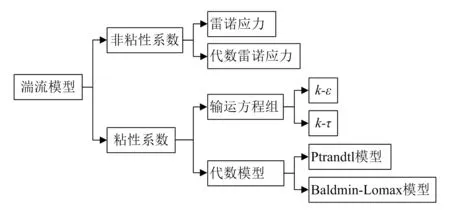

对汽车车身进行简化处理,并利用湍流模型进行模拟计算。湍流模型的分类如图2所示,汽车车身的流体力学仿真的准确性主要取决于汽车湍流模型的准确性。

图2 CFD中湍流模型的分类

2 基于Fluent的数值模拟

2.1 网格处理技术

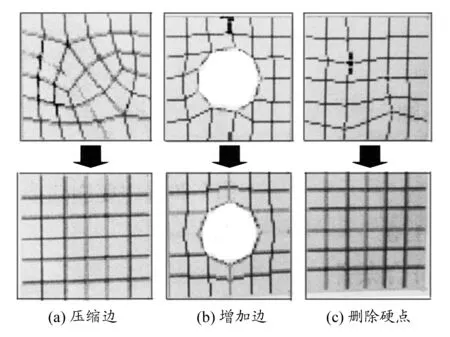

Fluent软件是专门用来处理流体力学、热力学和化学反应模型的程序软件,具备良好的网格自适应能力[9]。该软件包括基于压力的分离求解器、基于非结构化网格的通用CFD求解器、网格生成器GAMBIT等[10]。仿真软件采用有限元体积法,其主要目的是用来解答N-S方程组[11]。在进行数值模拟前,首先对车身造型进行网格划分。最佳网格尺寸大小和网格疏密度主要是依赖于仿真计算区域的最小几何尺寸。合适的几何尺寸既可以避免因网格尺寸过大而导致网格划分不规则的问题,又可以避免因网格尺寸过小而导致网格过密从而增加计算量的问题,如图3所示。为了保证相邻曲面的公共边具有相同的节点数,可以进行合并小网格或拆分大网格的操作,具体如图4所示。最后可以适当地增加边、压缩边以及删除个别硬点,保证划分的网格更整齐,质量更高,如图5所示。三维网格中四面体网格较易生成,而且能够很好地填充网格区域[12]。

图3 网格尺寸与网格质量

图4 网格的拆分与合并

图5 网格质量改善方法

2.2 汽车车身造型可优化特征

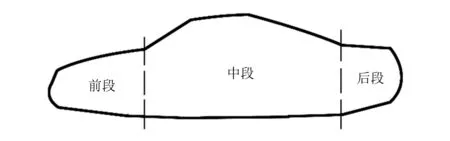

汽车车身可以分为3个部分,以前后轴为边际,后轴之后的部分为后段,前轴之前的部分为前段,中间的剩余部分为中段,其分段图如图6所示。接下来依次分析不同车身段的可优化特征。

图6 汽车车身的分段图

2.2.1前段可优化特征

前段可优化部分集中在车头。为了减小空气阻力,应尽可能地使汽车车头前段圆角圆滑,让车头造型更趋向于流线形。冷却进风口的格栅应尽量小,使得空气阻力尽量减小,但同时要保证足够的进气量[13]。可以通过增大发动机罩的斜度以及与前风窗的夹角,达到减小气动阻力的目的。

2.2.2后段可优化特征

汽车车身后段的优化对象主要为后风窗倾角、车轮挡泥板、车尾底部斜度、车尾端扰流上翘角、车尾横向收缩角以及车轮。可以通过增大车尾底部斜度来减少车尾涡流,进而降低气动阻力。通过适当圆化车轮挡泥板,可以减小其突出距离,保证气流的顺畅,从而达到减小气动阻力的目的。

2.2.3中段可优化特征

对于汽车车身中段,主要优化对象为前风窗。通过增大前风窗的倾角,使得前风窗与发动机罩夹角增大,让车身造型过渡更顺畅,从而减小气流分离区,有利于减小气动阻力。对于汽车A柱的优化,主要是将A柱周围的车身部分做成圆弧过渡的形状,并向内倾斜收缩。这种A柱造型由于稳定控制了空气涡流,导致气动分离程度进一步下降,进而减小了气动阻力。

3 车身6种特征优化仿真模拟

3.1 原始模型仿真

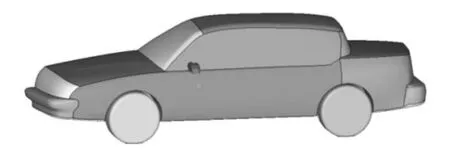

通过上述分析,总结出6种优化车身特征。这6种特征分别是发动机罩斜度、车头底部斜度、前风窗倾角、后段部分的后风窗倾角、车尾底部斜度以及车身离地间隙。首先对汽车车身模型进行简化,简化方法为:1)选用一半车身;2)将进气的格栅用光滑的曲面填平;3)将车底简化成光滑平面;4)除去细小结构,如门手柄、雨刮等。处理后的简化模型如图7所示,原始模型特征尺寸见表1。

图7 简化模型

表1 原始模型特征尺寸

对几何模型进行仿真计算区域划分,如图8所示,全部计算区域距离车头3个车长,距离车尾5个车长,总高度为4个车高,总宽度为3.5个车宽。为了得到精准的仿真数据,从总计算区域中划分出一块小区域进行网格细化,小区域长度为5 m,宽度为2 m,高度为2 m。把汽车车身模型按几何特征进行细分处理。

图8 仿真计算区域的划分

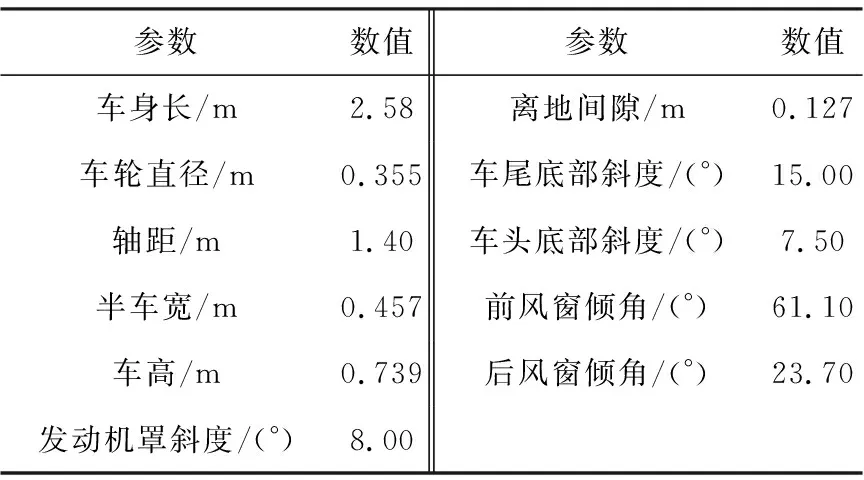

面网格划分好后,将面网格模型导入Tigrid软件中进行边界层生成和体网格划分。边界层总共有4层,初始层厚度为0.7 mm,增长率为1.1,根据边界层划分体网格,得到总体网格数为1 440 371个。网格划分参数见表2。

3.2 优化方案仿真

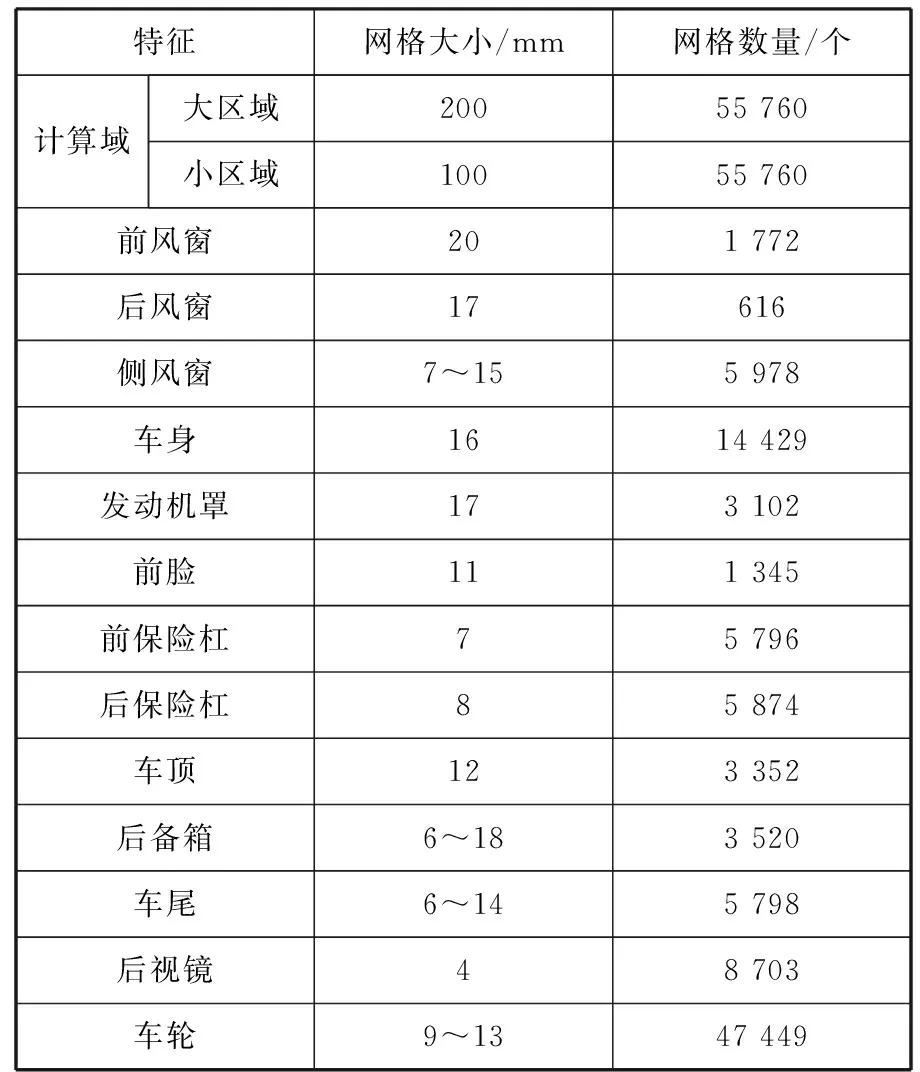

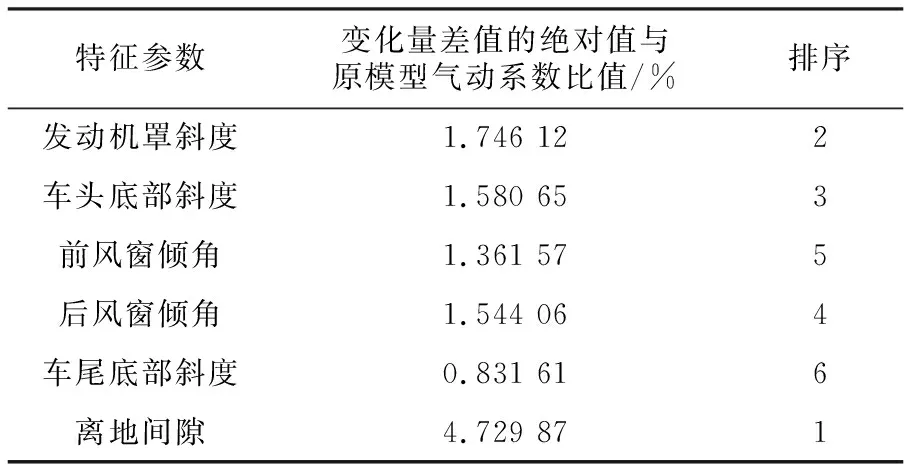

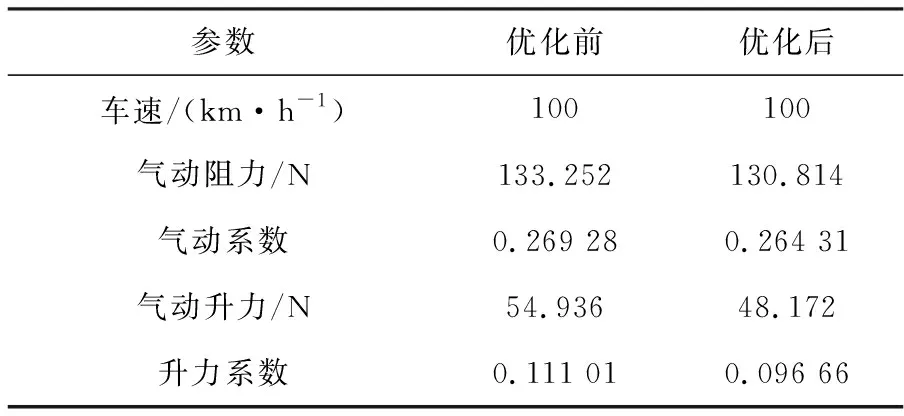

将6个车身特征上下浮动5%数值作为单因素优化方案,修改后的车身模型发动机罩斜度增大、车头底部斜度增大、前风窗倾角发生改变、后风窗倾角增大、车尾底部斜度减小、离地间隙增大。上述这些特征参数的变化有利于减小该车的气动系数。特征参数变化对整车气动系数的影响见表3,由表可知,离地间隙的变化对整车气动系数影响最大,其次是发动机罩斜度。

表2 网格划分参数表

表3 特征参数变化对整车气动系数的影响

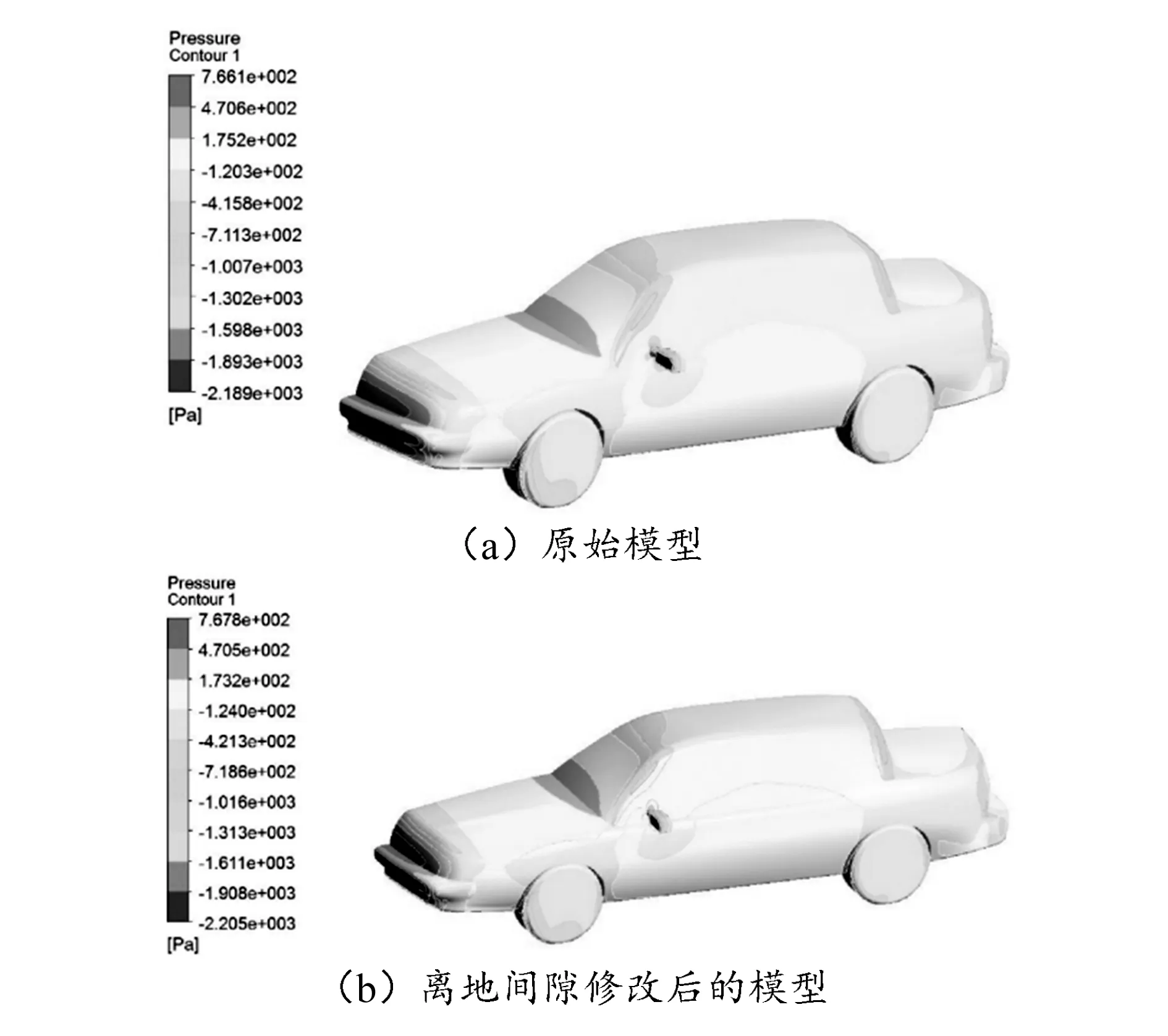

将汽车车身的离地间隙特征参数数值向下变化5%的压力云图与原始模型压力云图进行对比,如图9所示,其速度流线图如图10所示。从图中可以看出,相对于原始模型,优化模型的前车窗部、侧窗部气动阻力减小。从表4中的数据可知,相比原始模型,优化模型的气动系数下降1.85%,升力系数下降12.92%。

图9 压力云图

图10 速度流线图

表4 优化前后车身参数

4 结束语

汽车车身造型的优化有利于提升汽车的性能。本文首先分析了空气动力学的研究现状,并将流体力学应用到汽车车身造型上。然后研究了数值模拟基础理论,详细归纳了车身造型前、中、后段对车身气动阻力的影响。在对汽车车身划分的可优化特征中,归纳出6种特征对汽车空气动力特性影响程度最大,利用流体仿真软件对6种可优化特征进行建模分析,研究特征参数变化对整车气动系数值的影响。在未来的研究中,将进一步提高迭代计算的精度,更加细致地对汽车车身进行网格处理,以获得更好的优化结果。