一种具有同步升降功能的小型卷板机的设计与制造

2021-03-16付炜亮袁志刚王村伟

付炜亮,袁志刚,王村伟

(1.江苏联合职业技术学院常州技师分院,江苏 常州 213022)(2.常州机电职业技术学院机械工程学院,江苏 常州 213164)

卷板是利用三点定圆的原则对零件进行压弯或卷弯的一种工艺,它是一种金属塑性成形过程[1]。卷板机是完成这一工艺过程的通用设备,通过辅助装置对卷板机的各工作辊进行灵活、精确、有效的控制,在一定范围内可使板材弯曲成圆形、弧形等形状。卷板机可分为三辊卷板机和四辊卷板机,由于它们的工作机理和结构不同,四辊卷板机比三辊卷板机具有更加灵活多样的弯曲功能,具有双向预弯边、剩余直边短、板料对中方便等一系列优点[2]。四辊卷板机以其高精度、高效率的优势已广泛应用于石油化工、机车车辆、压力容器、工程机械、金属构件等领域[3]。

针对卷板成型原理、设计和卷制工艺,众多学者进行了大量的研究。任京生等[4]阐述了四辊卷板机的主要特点是板料对中方便,利用对中使工件的母线与辊轮的轴线平行,防止产生扭斜。李建等[5]根据弹塑性弯曲工程理论建立了卷圆半径和侧辊位移相关的数学模型,能够准确设定板材对中、端部预弯、连续卷制、末端预弯和最终合口等工艺参数。韦超等[6]对小曲率半径薄壁件冷辊弯成形进行了理论计算、有限元分析、卷板机设计及试制。以上学者从理论分析的角度对四辊卷板成型过程进行了论述,有效提高了卷制精度。但目前大部分设备即使实现了对中,在精度、可靠性和稳定性上还存在问题:在手动或机动调节卷板机压辊时,压辊的左右侧分别独立调节,因此不能保证压辊、定辊之间的平行度,导致在卷制过程中产品的圆柱度达不到高精度要求,接缝处错边严重,甚至整体呈锥形。另外,在卷板机制造和装配过程中,如何持续保证产品的精度和稳定性,还需要一套严格、精确的装配检测标准。

为此,本文通过设计链传动的高精度同步调节机构,实现了调整辊轮两侧的同步升降调节,从而保证压辊和定辊之间的平行度;同时提出了一套严格、精确的装配检测标准,制造出了一款小型化的薄板卷板机设备,实现了卷制产品的精度和稳定性要求。

1 卷板机技术参数及总体结构设计

1.1 技术参数

表1为小型薄板卷板机的主要技术参数。卷板完成后的圆筒不能成为锥形,并且接口缝隙处不能严重错边,保证几何公差为 ±0.3 mm,并能持续稳定生产。根据技术参数可知,卷板机不仅要能实现卷圆产品的直径可调,还需要保证产品精度,并具有一定的稳定性。本文通过同步机构的设计和高精度装配,实现了参数要求。

表1 小型薄板卷板机主要技术参数 单位:mm

1.2 结构设计

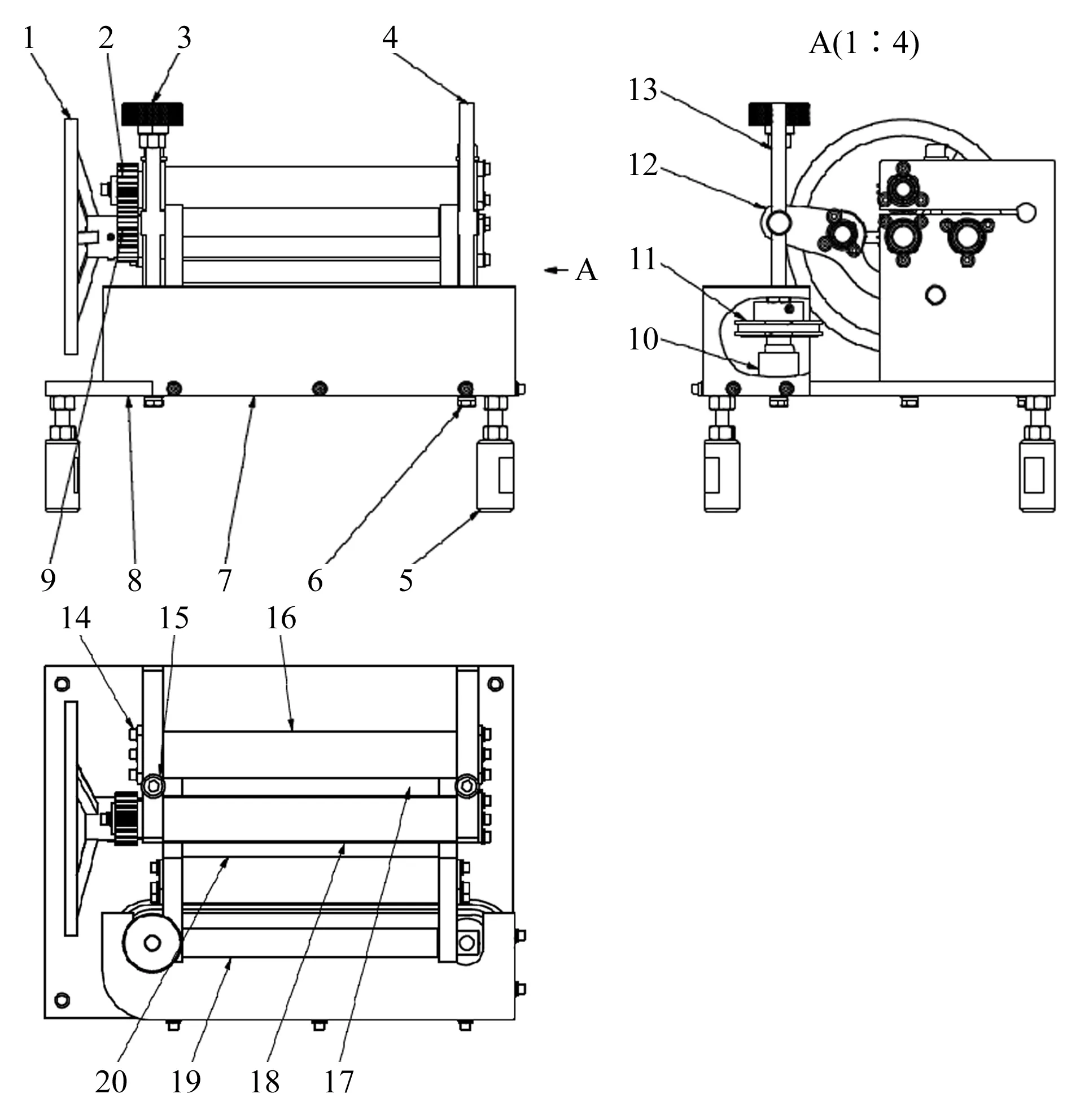

依据技术参数设计了小型薄板卷板机,结构如图1所示。图中3,11,12,13,19,20部件构成了同步调节机构。

1—手轮;2—第二齿轮;3—调节手轮;4—方型侧板;5—调节脚;6—连接件;7—罩壳;8—方型底板;9—第一齿轮;10—球头支撑块;11—链轮链条;12—升降摇臂;13—调节螺杆;14—端盖;15—压紧螺钉;16—导向辊轴;17—定辊轴;18—压紧辊轴;19—螺母调节轴;20—调节辊轴

设计的卷板机主要功能部件包括设置在方型侧板4上的一根导向辊轴16、两根传动辊轴(一个为定辊轴17,一个为压紧辊轴18)和一个带有同步调节机构的调节辊轴20。调节辊轴20和螺母调节轴19通过升降摇臂12固连在一起,并安装在调节螺杆13上,两侧的调节螺杆下方安装有链轮链条11,再与调节螺杆一侧上方安装的调节手轮3构成了同步调节机构。该同步调节机构可实现调节辊两侧的同步升降功能,保证两侧上升和下降的距离相等,从而保证卷制产品的几何尺寸精度要求。同时,调节辊轴20与压紧辊轴18以及定辊轴17之间的距离和角度决定了所要卷曲的板材的圆弧度大小,可获得不同直径的圆筒。

2 卷板机工作原理与装配检测标准

2.1 同步升降原理

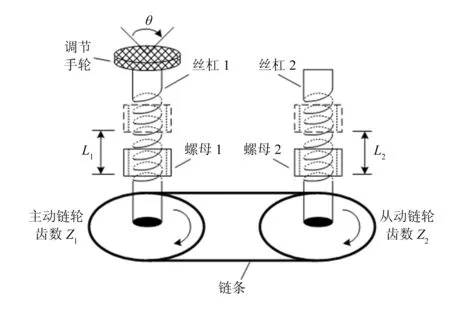

图2为同步升降原理图。图中调节手轮与丝杠1以及齿数为Z1的主动链轮同轴固连,齿数为Z2的从动链轮与丝杠2同轴固连,螺母1与螺母2分别装在丝杠1和丝杠2上,当手轮转动时,与之相连的丝杠1和主动链轮一起转动,并通过链条带动从动链轮转动,从而使两个螺母分别沿着丝杠上下一起移动。

图2 同步升降原理图

当手轮转过角度θ时,螺母1沿着丝杠1移动的距离为L1:

(1)

式中:Ph1为丝杠1的导程。

(2)

式中:Ph2为丝杠2的导程。

随着网络的发达,电子商务渐渐火热起来,这一节日就被商家所利用,以光棍为嚎头制造单身人士要在这一天购物的气氛。2009年淘宝商城的管理层首次将11月11日选用为淘宝购物狂欢节,造就了高达0.5亿元的销售额,从此,“双十一”被越来越多的消费者铭记,“双十一”所产生的销售额逐年攀升。这种从节日到节日的文化转型为“双十一”的成功塑造解决了尤为关键的一步,让众多消费者尤其是作为新世纪知识分子的大学生一代以最快的速度接受并记住。

在结构设计过程中,选择丝杠1和丝杠2的导程相等,旋向相同,即Ph1=Ph2,并保证两丝杠材质相同,则根据式(1)、(2)可知L1=L2,即两螺母上升或下降同步且距离相等,从而实现了卷板机两侧的高精度同步升降调节。

根据以上原理,将一根轴的两端打孔并攻出相同丝牙的内螺纹,保证沿轴的中心对称分布,并安装于丝杠1和丝杠2上,形成具有同步升降功能的调节轴。选择丝杠和链轮时,保证各自的规格参数、材料相同,并严格按照装配要求进行安装,可实现较高精度卷板成型。

2.2 卷制过程

参照1.2和2.1节,本文设计的小型卷板机工作过程可简述如下:

通过转动手轮1,金属板材经导向辊轴16,从作为传动辊轴的定辊轴17和压紧辊轴18缝隙中间通过,进行预先对中。金属板材在压紧力的作用下,上下表面产生摩擦力,使板料向着卷板机的调节辊轴端移动。移动过程中,板材的边缘会接触到调节辊轴20的边缘,继续转动手轮引导板材向上弯曲,并依靠摩擦力的作用向后上方移动。随着板材的逐步移动,板材会自然变成曲面的形状,但距离完全的圆筒形还有一定差距。

此时适量旋转调节手轮3,两侧的调节螺杆13将转动,安装在其底部的链轮链条11跟随其同步转动。根据同步升降原理,主动链轮可通过传动链条带动另一个调节螺杆上的链轮转动,使两个调节螺杆同步转动,因此调节螺杆13将带动与其连接的螺母调节轴19做升降运动。因螺母调节轴19和调节辊轴20由升降摇臂12共同连接在一起,同时设计有球头支撑块10,所以调节辊轴20实现了卷板机两侧的高精度同步升降和前后摆动,保证了调节辊轴、压辊与定辊轴之间的平行度始终一致。随着调节辊的上移,弯曲板材的曲率半径会逐渐减小。重复上述操作,调节辊高度位置会发生变化,然后继续卷板,直至圆筒的两个边缘逐步接近,实现精确的卷板过程。完成后,由于弯曲或卷圆后的板材具有回弹力,因此可以从其接口缝隙处张开,将板材从压紧辊轴上取下。

其中,位于压紧辊轴与定辊轴之间的方形侧板4上设置有压紧间隙槽,其上部穿有压紧螺栓。通过调节该压紧螺栓,可保证定辊轴和压紧辊轴间隙达到板厚和摩擦力要求。另外,为保证工作时的安全,同时避免出现落灰或磕碰等情况,影响传动的效率和顺畅性,链轮链条外侧设有安全保护罩壳。

2.3 装配检测标准

为了保证产品精度达到技术要求,实现卷板机稳定、可靠的运行,需要在制造过程中严格控制各零部件的制造质量及装配精度,以下为本卷板机主要部件的制造装配要求和相应的检测标准:

1)选择精度较高的装配和检测平台,使基准面达到装配要求。由于卷板机的体积较小,可以放在尺寸为1 000 mm×1 000 mm、精度为2级以上的铸铁平板上进行安装与精度检测,这样有助于提高检测的准确性和装配效率。

2)安装底板支撑脚时要保证底板水平。在底板中心位置放置水平仪,在相对90°的两个方向检测底板的水平度,要求在两个方向上水平仪读数 ≤0.02 mm/1 000 mm,并使支撑脚安装稳定、可靠。

3)检测两边的辊轴安装侧板与底板垂直。将辊轴安装侧板预装在底板上,用刀口角尺检测垂直度,要求垂直度≤0.05 mm,并检测两边辊轴轴承孔的轴线等高,误差≤0.03 mm,如果超差则需要对辊轴安装侧板的安装面进行修整,直到符合精度要求,预装的目的是保证底板与辊轴安装侧板位置精度,从而保证辊轴安装后的精度。

4)将辊轴部件装入侧板后,需用百分表检测各个轴的上母线与底板、轴与轴之间的平行度。将杠杆百分表侧头置于各辊轴距离侧板20 mm的上母线上,在底板上移动百分表底座,检测辊轴两端的读数,误差≤0.04 mm。同时检测各辊轴间的平行度≤0.04 mm,如果超差,检查各轴承安装孔的中心距是否符合要求。建议两侧板成对加工,以保证安装时的平行度要求。

5)安装链轮链条之前,需检测链轮与底板等高,同时保证两个链轮轴平行。本卷板机的链轮轴调整方便,只需松开链轮上的紧定螺钉就可以对链轮进行上下调整,使用钢直尺与塞尺配合检查两链轮的端面直线度≤0.1 mm。

6)卷板机侧板上开有可以调整两齿轮中心距的工艺槽,两齿轮的中心距调节范围为40.5~42.0 mm。因此在安装第一齿轮和第二齿轮时,需要检测齿隙是否合理,以保证齿轮不咬死和力的均衡传送。

图3 按标准装配好的薄板卷板机实物图

3 实验测试

图3为本文设计、制造并按标准装配好的小型薄板卷板机实物,为了验证此卷板机的功能和产品精度,对样板进行卷圆测试。试验板材料为Q345R,屈服强度≥345 MPa,弹性模量为210 GPa,板材宽度为120 mm,厚度取1.0,1.5,2.0 mm 3种。依次按照上料、板料对中、端部预弯、连续卷制的步骤对钢板进行了卷制试验。完成后的成品外径为80,130,150,200 mm,如图4所示。

图4 不同直径规格的产品图

4 结论

通过对薄板的试制和成品分析可得以下结论:

1)设计的卷板机适合0.5~2.0 mm厚度规格的板材加工,成品卷圆高度200 mm以内,最小直径为φ80 mm,最大几何尺寸精度可达到±0.3 mm。

2)设计的同步升降调节机构结构灵巧,安装方便,提高了薄板卷制的精度。

3)提出的此款卷板机的装配检测标准,很好地保证了产品的精度和稳定性,可在同类设备安装制造时作为参考,具有一定的指导意义。