基于惯性能量分布的机床动态特性分析及优化

2021-03-16胡世军李治翔

胡世军,李治翔

(兰州理工大学机电工程学院,甘肃 兰州 730050)

动态性能是机床重要的性能指标[1],不合理的机床结构设计会在实际加工过程中产生明显的振动,进而影响加工精度。从总体来看,立式加工中心可以分为可动与不可动两部分,不可动部分由底座和立柱组成,可动部分由横梁、主轴箱组成。选择子结构法对机床进行动力学分析与动态优化时,应先建立各子结构的动力学模型,然后根据连接条件得到整机的动力学模型。根据机械系统的动力学方程,可以用惯性能(动能)、弹性能(势能)、阻尼能和激振力输入表示系统的振动特性[2]。李播博等[3]基于子结构模态综合法建立了重型牵引车的动力学模型,并用六西格玛方法对整车进行了稳健性优化。邓聪颖等[4]用有限元和试验的方法确定了加工中心整机的薄弱模态,并计算了薄弱模态下整机、结合部的弹性能以及结合部在整机中的弹性能分布率,基于等效接触刚度优化了整机的动态性能。用于机床优化的方法众多,主要思路是通过动力学分析确定机床动态性能的薄弱环节,然后针对薄弱环节进行优化处理。戴磊等[5]在三维参数化特征CAD系统中,以三维实体结构几何模型为对象,以几何尺寸参数为优化设计变量,采用POSHAPE对结构进行形状优化设计。郭垒等[6]运用灵敏度方法对一台加工中心的立柱和立滑板的静刚度进行了优化,并实现了结构的轻量化。Kroll等[7]用灵敏度方法对一台机床的立柱进行了优化设计。本文以一台立式加工中心为研究对象,通过模态分析和惯性能量分布的计算结果优化其动态特性。

1 加工中心动态特性分析

1.1 模态分析

模态分析是进行机械结构动力学分析的重要方法。通过模态分析可以得到加工中心的固有频率及相应的振型。在机床中刚度、阻尼大部分来自于各结合面[8],整机中的立柱与床身、导轨滑块、横梁和立柱导轨用已知的弹簧、阻尼系统代替,等效刚度和阻尼见表1,其余结合面简化为面面粘接。为了尽可能模拟机床在工作中的固定状态,设置底座为固定约束。

表1 结合部等效参数

本文采用NX 12.0软件建立加工中心有限元简化模型,采用有限元法分析了前十阶模态,得到了相应的固有频率与振型,见表2。由表2可知,加工中心整机低阶振型主要是以立柱和主轴箱为主,即立柱和主轴箱是对整机低阶振型影响较大的构件。

表2 前十阶固有频率及振型

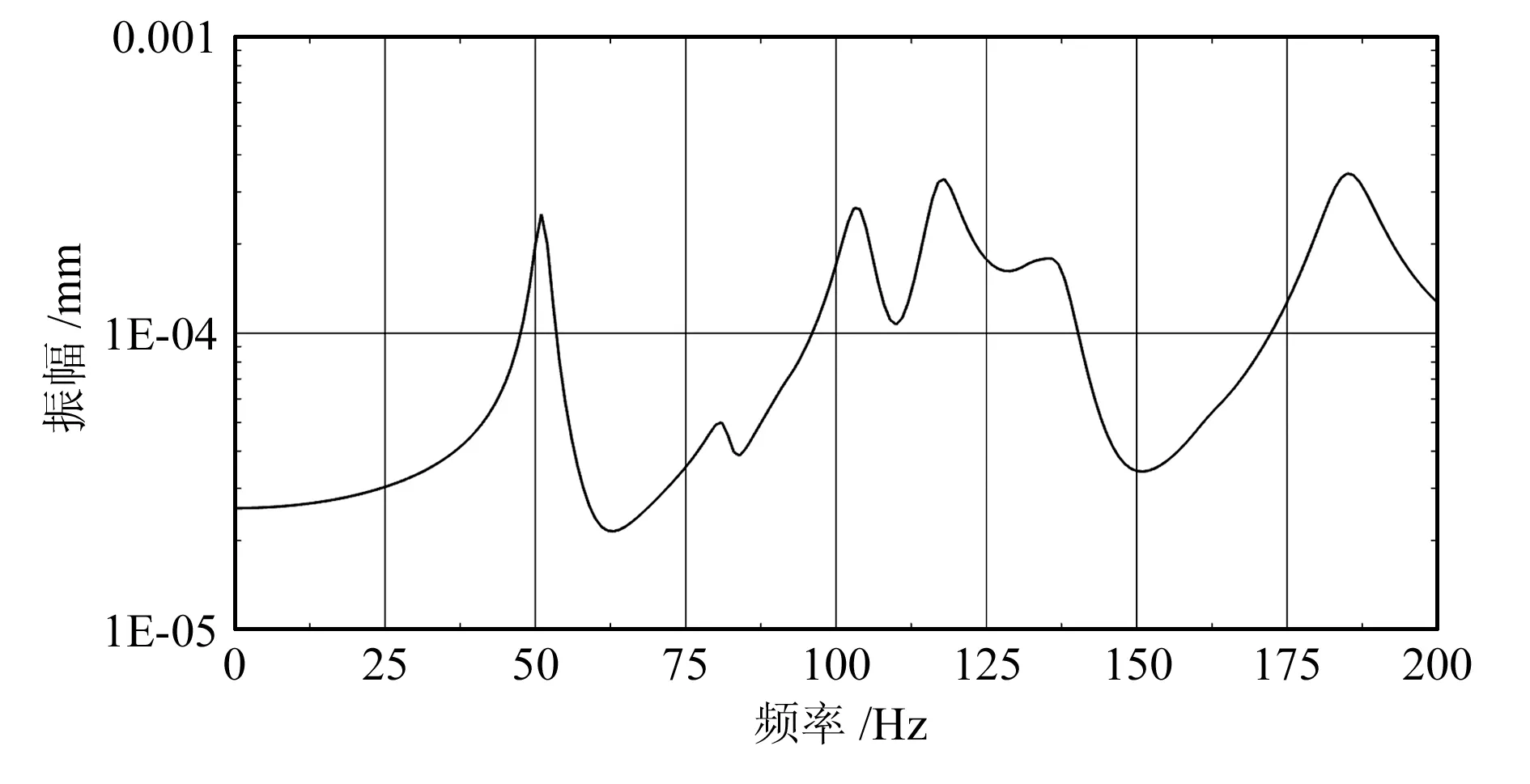

1.2 谐响应分析

模态反映的是加工中心的固有属性,谐响应分析则反映了加工中心实际工作中的激励响应情况,在主轴末端X,Y,Z3个方向分别施加幅值为1 000 N的简谐力,结构阻尼比取0.05。用NX Nastran软件分析0~200 Hz的幅频响应特性,得到了主轴端部幅频特性曲线,如图1~图3所示。

图1 X向幅频特性曲线

图2 Y向幅频特性曲线

图3 Z向幅频特性曲线

由图1~图3可知,在分析频率范围内,整机3个方向上都有不同的共振频率,谐响应幅值对应的频率即为整机的薄弱环节。因此可以判断,立柱和主轴箱为整机的薄弱构件。

2 子结构划分及惯性能分布的计算

2.1 子结构划分

在实际分析中,子结构划分应充分考虑到系统在制造、装配、采购过程中的天然组合情况。从整体来看,底座与立柱为不可动子结构,横梁和主轴箱为可动子结构,如图4所示。两个子结构之间用弹簧和阻尼元件来模拟连接。如图5所示,设子结构A的对接点As的振动位移为AAseiωt,受力为FAseiωt,子结构B的对接点Bs的振动位移为BBseiωt,受力为FBseiωt,其中i为虚数单位,ω为频率,t为时间单位。两个子结构之间的对接点振动位移和作用力满足式(1)。

图5 子结构连接方式

(1)

式中:FAs为子结构A对节点的作用力;FBs为子结构B对节点的作用力;K为刚度;c为阻尼;AAs为子结构A的振动位移;BBs为子结构B的振动位移。

2.2 惯性能分布计算

设机床子结构A和B以k阶模态振动时的惯性能为TAk和TBk,整个机床以第k阶模态振动时惯性能为Tk,则Tk=TAk+TBk。由于采用有限元模型进行模态分析,惯性能计算公式为:

(2)

(3)

式中:ωnk为第k阶固有频率;Ak为子结构在运动方向上的振幅列阵;m为质量矩阵。定义两个子结构对整个结构惯性能的比值为:

(4)

式中:λAk和λBk分别为子结构A和B的第k阶比值。

能量分布是否均匀,可作为其质量、刚度大小配置是否合理的指标。计算得出子结构惯性能的分布,见表3。可以看出,两个子结构惯性能分布很不均匀。底座与立柱的惯性能前5阶占比很大,后5阶占比相对较小。结合模态和谐响应分析结果可知,前5阶模态中振动峰值主要集中在基频51.13 Hz附近,导致底座、立柱的惯性能相对于横梁、主轴箱有很大的差异。由机械系统动力学相关知识可知,提高系统的各阶固有频率可以提高结构的动态性能,进而优化惯性能的分布。

表3 两个子结构前10阶惯性能分布

3 立柱动态性能优化

在立式加工中心的各个部件中,优化可操作性最大的为立柱,这是由于在底座的结构中,要照顾到伺服电机、旋转轴和其他辅助设备的安装,而横梁和主轴箱结构中部分来自外部采购,要考虑采购件的尺寸及结构,进一步优化操作的可能性都不大。立柱中的主要结构参数有立柱壁厚、筋板厚度、筋板间距。立柱原有的结构如图6所示,参数及优化范围见表4。

图6 立柱筋板布置

表4 立柱优化参数单位:mm

通过模态分析得到立柱前后俯仰、左右摇摆、扭转的模态振型,如图7~图9所示。

图7 立柱前后俯仰 图8 立柱左右摇摆

图9立柱扭转

立柱前后俯仰、左右摇摆、扭转相应的第1,2,5阶模态频率分别为:fb=89.96 Hz,fp=91.57 Hz,fr=175.94 Hz。

定义立柱的优化频率函数f的表达式为:

f=fb+fp+fr

(5)

以f为目标,计算得出f对x1,x2,x3尺寸关系曲线,如图10所示。

图10 待优化频率与立柱尺寸关系

将图10中的3条曲线做3次函数拟合,得到拟优化的频率与结构尺寸的数学关系为:

(6)

式中:f(xi)为拟合函数,i为表4中的结构参数;ai,bi,ci,di为相应待定系数。

解出式(6)中3个方程的待定系数后,可用矩阵表示为:

f=PX+QX+WX+Z

(7)

其中:

Z=[357.43 357.43 357.43]T

结构参数x1,x2,x3对底座和立柱子结构质量的影响规律如图11所示。

图11 子结构的质量与结构参数关系

将质量和立柱尺寸变化曲线拟合成一次函数Mi:

Mi=K1xi+P1

(8)

式中:K1,P1为系数矩阵。由图11中3条直线的数值关系解得:

P1=[11 220.25 13 345 13 728]T

以频率f为优化目标,底座和立柱质量变化为约束条件,建立优化的数学模型。

maxf

s.t.M≤13 700

-10≤xi≤10

(9)

用MATLAB优化工具箱求解该优化方程得到一组最优解并取整数可得:

X=[33 29 465]T

用NX 12.0软件中测量体命令测得优化后的底座和立柱质量为13 660 kg,相比优化前的13 695 kg减重35 kg。

4 优化结果验证

重新将优化后的立柱装配成整机并计算两个子结构的能量分布比例,详见表5。可以看出两个子结构惯性能的分布比例相对优化前有一定改善。在主轴末端重新施加相同的谐波激励,提取相应的幅频特性曲线,如图12~图14所示。由幅频特性曲线可以看出,主轴端部X,Y,Z向共振幅值都有一定程度的减少,即对立柱厚度、筋板厚度、筋板间距进行优化后,提高了机床整机的动态性能。

图12 优化后X向幅频特性曲线

图13 优化后Y向幅频特性曲线

表5 优化后两个子结构的惯性能分布

图14 优化后Z向幅频特性曲线

5 结束语

本文针对一台立式加工中心进行模态分析和惯性能量分布计算,从仿真分析可知,机床结构的惯性能量分布情况对动态性能有一定程度的影响。此外还通过建立目标函数,优化了机床立柱结构参数,使得机床动态特性得到提高,为机床结构优化提供了一种新的方法。