大型机械设备螺栓拆装辅助机械臂设计

2021-03-16周利杰郝瑞林

周利杰,刘 辉,高 波,郝瑞林,石 岩

(1.河北水利电力学院 电气工程学院,河北省沧州市重庆路1号 061001;2.河北省工业机械手控制与可靠性技术创新中心,河北省沧州市重庆路1号 061001;3.沧州市工业机械手控制与可靠性技术创新中心,河北省沧州市重庆路1号 061001)

大型机械设备具有生产效率高、装载能力强、工作稳定可靠、工作环境恶劣、维修难度大的特点,主要应用于煤矿开采、工程建设、物资运输、石油化工、水电等领域。这些大型机械设备由于长时间高负荷工作在恶劣环境中,经常会发生各种形式的故障,导致生产受阻[1]。因此,在大型机械设备的使用过程中要进行定期检查和维修。在检修和维修过程中,拆装螺栓是最基本的作业内容。大型机械设备由于体积大、载重大、工况恶劣,螺栓往往数量较多,位置分散,没有较稳定的作业支撑。例如,采煤机摇臂维修过程中需要拆卸螺栓48个,维修高度达6m以上[2];国内常用的载重自卸车高度约为3.5m,混凝土搅拌车的高度约为4m[3];SCHOPE公司的地下装载机高度约2.8m[4],约有二百个连接螺栓[5];重型矿石运输车轮毂螺栓高度约2米,螺栓数量超过30个;重载铁路车辆车钩缓冲装置需定期检修更换,主要依靠人工手持风动冲击扳手进行拆装[6]。当这些大型机械设备需要检修或者维修时,拆装螺栓将是一项非常棘手的工作。维修人员不仅需要携带工具攀爬到较高的作业点,而且需要拆装数量较多的高扭矩螺栓。这种维修方式劳动强度高,影响了机械设备的维修效率,阻碍了生产,并具有一定的危险性。因此设计一种辅助螺栓拆装设备来减轻维修人员劳动强度,提供可靠维修支撑,提高维修效率是非常有必要的。本文设计了一种适用于大型机械设备螺栓拆装的辅助机械臂,该装备结构简单、操作方便、适应性强,可有效提升维修效率,减轻维修人员劳动强度,并为维修作业提供可靠支撑。

1 螺栓拆装辅助机械臂总体结构及工作方式

1.1 螺栓拆装辅助机械臂总体结构介绍

本文设计的辅助机械臂主要由助力机械臂、液压升降平台、电驱动模块和支撑装置组成,如图1所示。助力机械臂集成气弹簧实现助力功能,可在一定范围内补偿螺栓拆装工具的自重。在实际使用过程中,助力机械臂负责螺栓拆装扳手的搬运和辅助夹持,维修人员只是负责螺栓拆装扳手的定位和控制。因此,维修人员施力较小,能够有效减少维修人员的劳动强度。机械臂作业范围大,使用灵活。助力机械臂采用两段臂的设计思想,并且可以绕基座360度旋转,可以在升降平台固定的情况下,实现水平和垂直移动。机械臂集成了液压升降平台和电驱动模块。液压升降平台采用剪叉式升降机构,在液压缸的驱动下,可以实现平台的高低位置调整,以满足不同位置螺栓的拆装需求。电驱动模块包括驱动电机、刹车装置、蓄电池、控制器、操作面板等组成。在移动该装备时采用电驱动的方式,可减轻维修人员的劳动强度,提高维修效率。刹车装置采用可靠的气缸刹车装置,刹车稳定可靠。支撑装置分布在装备两侧,可为辅助机械手的高空作业提供可靠支撑,防止失稳现象的发生,提高维修作业的安全性。螺栓拆装辅助机械臂的设计参数见表1所示。

图1 大型机械设备螺栓拆装辅助机械臂总体结构Fig.1 Overall structure of bolt disassembly equipment for large machinery and equipment

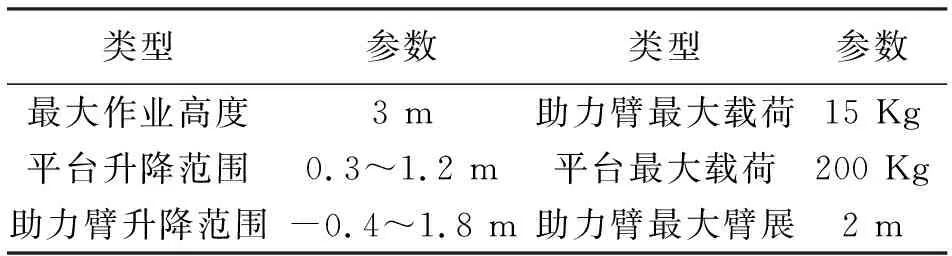

表1 大型机械设备螺栓拆装辅助机械臂设计参数Tab.1 Design parameters of bolt disassembly equipment for large machinery and equipment

1.2 螺栓拆装辅助机械臂工作方式介绍

在维修准备过程中,维修人员操作控制器,驱动电机运转,将机械臂移动到作业场所。随后接通高压气源,并打开机械臂底座的四个支持装置,进行可靠支撑。为保证机械臂位置固定,还需将行走模块的刹车装置打开。随后根据实际维修作业点的高度调节升降平台高度。对于位置较低的作业点,维修人员可以站立在地面进行维修作业。对于位置较高的作业点,维修人员可以站立在升降平台上进行维修作业。

2 助力机械臂设计

2.1 助力机械臂作业空间

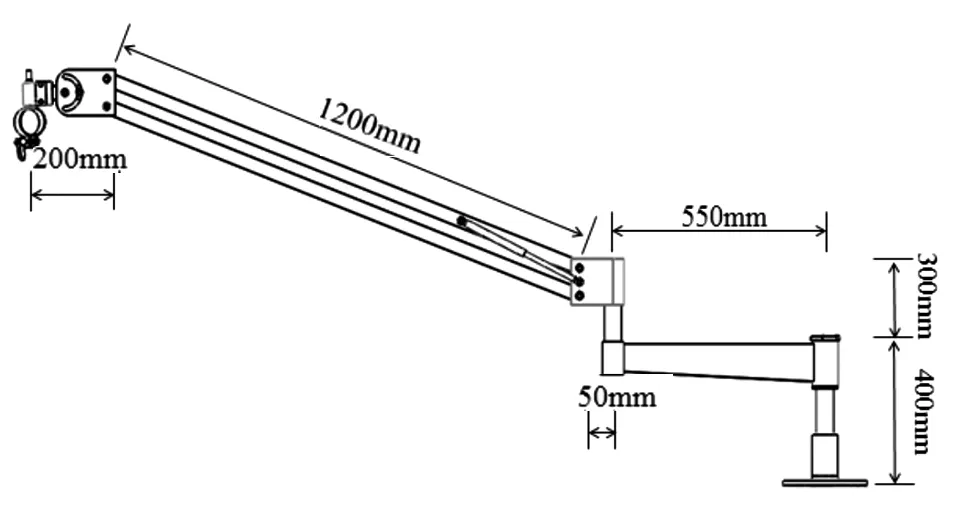

助力机械臂采用两段臂的设计结构,主要设计尺寸如图2所示。第一段臂长550mm,第二段臂长1200mm。在每段臂的连接处以及第一段臂和底座的连接处均采用360度旋转设计。这种设计结构可以提高助力机械臂的柔性,满足各种工况的作业需求。在拆装大型机械设备螺栓时,螺栓的分布分散,要求维修设备具有较大作业空间。本文所设计的助力机械臂在固定底座的情况下作业半径最大可达2m,满足一般大型机械设备的维修需求,如图3所示。

图2 助力机械臂尺寸Fig.2 Dimension of power assisted mechanical arm

图3 助力机械臂的作业空间Fig.3 Work space of power assisted mechanical arm

2.2 助力机械臂腕部结构设计

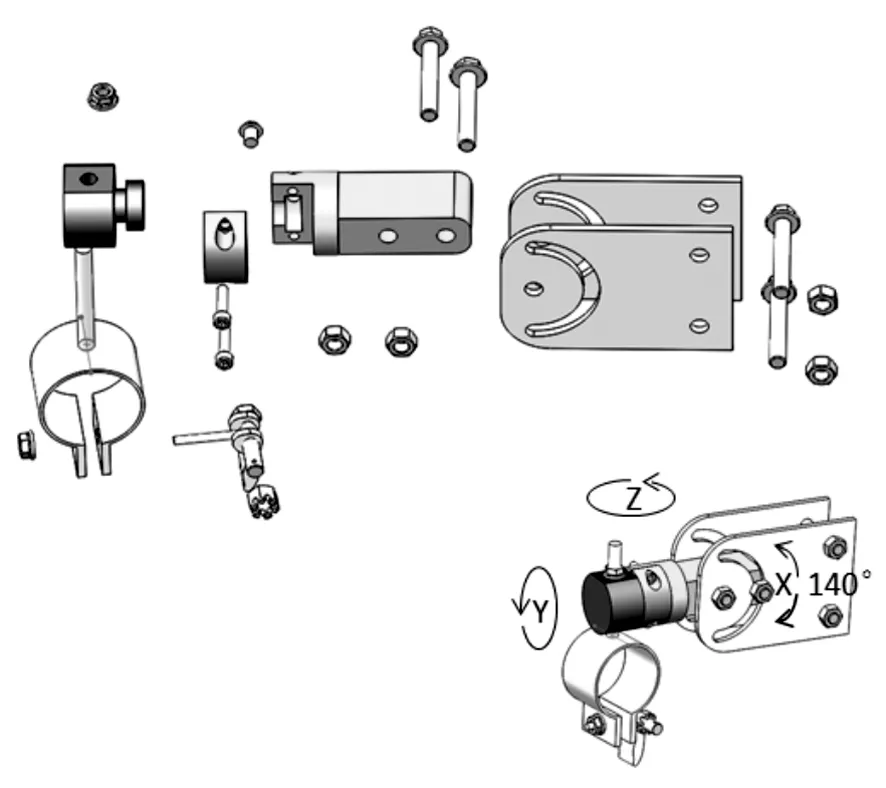

大型机械设备螺栓的位置分散,角度不一。就要求助力机械臂的腕部具有非常高的柔性,能够适应各种位置和角度的螺栓拆装。本文跟实际需要,设计出了具有高柔性的腕部结构,如图4所示。该结构在X轴具有140°的活动范围,在Y轴和Z轴具有360°的活动范围。

图4 助力机械臂的腕部结构Fig.4 Wrist structure of power assisted mechanical arm

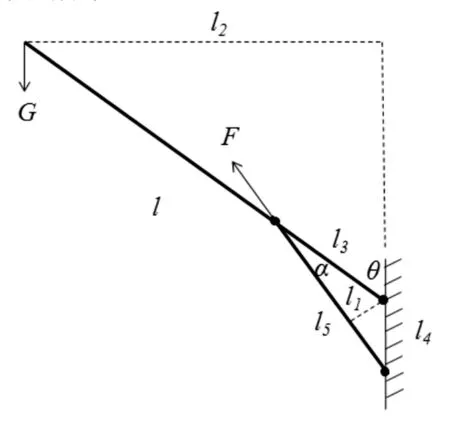

2.3 螺栓拆装工具的重力补偿及气弹簧选型计算

大型机械设备螺栓的数量较多,部分螺栓位置较高。在维修作业过程中,维修人员长时间手持沉重的拆卸工具会非常劳累,阻碍了维修效率。因此需要机械臂实现拆装工具的重力补偿,从而减轻维修人员的劳动强度,提高维修效率。本装备采用气弹簧作为助力机械臂的重力补偿元件。气弹簧是一种可以实现支撑、缓冲、高度调节的部件,广泛应用于机械设备中。本装备采用自由式气弹簧,该类型气弹簧主要起支撑作用,只有最短、最长两个工作位置[7],在行程中需要维修人员施加辅助力固定机械臂。所施加的辅助力远小于维修工具的重力,从而实现维修工具的重力补偿,减轻维修人员的负担,提高维修效率。气弹簧在整个工作行程内力值变化较小,在最短和最长两个工作位置的推力相差不大,运动平稳[8],因此为方便计算,可以将气弹簧的输出力近似为恒力。本文将机械臂的长臂、气弹簧、长臂座作为研究对象,进行受力分析,受力分析简图如图5所示。

图5 助力机械臂的受力分析图Fig.5 Stress analysis of power assisted mechanical arm

为了计算方便,忽略了长臂的自重。由图可知维修工具的重力为G,气弹簧的输出力为F,长臂的长度为l,气弹簧相对于长臂旋转中心的力臂为l1,维修工具重力的力臂为l2,气弹簧与长臂连接点到旋转中心的距离为l3,气弹簧旋转中心与长臂旋转中心的距离为l4,气弹簧的长度为l5,气弹簧与长臂的夹角为α,长臂与垂直方向的夹角为θ。根据力矩平衡,可得:

Fl1=Gl2

(1)

(2)

l1=l3sin(α)

(3)

l2=lsin(θ)

(4)

(5)

根据公式(1)~(5)可得:

(6)

由公式(6)可知,当助力机械臂的长臂向下旋转时,角θ逐渐增大,若仍然要保证助力机械臂力矩平衡,那么所需维修工具的重力G也是逐渐增大的。由此可见,当维修工具的重力不变的情况下,助力机械臂有停留在上极限位置(气弹簧完全伸展的位置)的趋势。因此,本文以助力机械臂的上极限位置计算气弹簧的输出力。常用的大型螺栓拆装气动扳手重量约为10Kg,本装备采用两根气弹簧设计,将相关参数带入公式(6),可得单根气弹簧的输出力F约为1200N。因此本装备应选用两根承重不小于1200N的气弹簧。

3 液压升降平台设计

升降平台采用剪叉式结构,利用液压油缸驱动平台升降。剪叉式升降平台具有结构紧凑、可控性好、适合于高空作业的优点[9]。大多数升降平台采用人力脚踩或者手摇的方式控制平台升降,效率较低。为了减轻维修人员劳动强度,提供维修效率,本装备采用电控液压的方式控制平台升降,维修人员可以通过上升和下降按钮方便快速的控制平台高度。电控液压系统原理图如图6所示。平台上升时先打开手动开关,然后按下控制面板的上升按钮。液压油在电动泵的驱动下由油箱经油滤流向液压缸,液压缸伸展驱动平台上升。到达预定高度后,按下控制面板停止按钮,电动泵停止工作,单向阀可以防止液压油回流,再关闭手动开关,防止液压系统泄压。当液压缸达到最大行程后,未关闭电动泵时液压系统的油压会急剧升高,容易损坏系统元件。因此本系统设计有安全阀,可有效防止系统油压过高造成的危害。平台下降时需打开手动开关,平台利用自重下降。本系统设计有快速下降和慢速下降两种下降方式,由控制面板按钮控制。快速下降时,液压油由液压缸经快速泄压电磁阀和油滤直接回流油箱。慢速下降时,液压油由液压缸经慢速泄压电磁阀、节流阀、油滤流回油箱。两种下降方式的设计不仅可以满足复杂的作业工况,而且提升了维修作业效率。

图6 液压系统原理图Fig.6 Systems diagram of hydraulic system

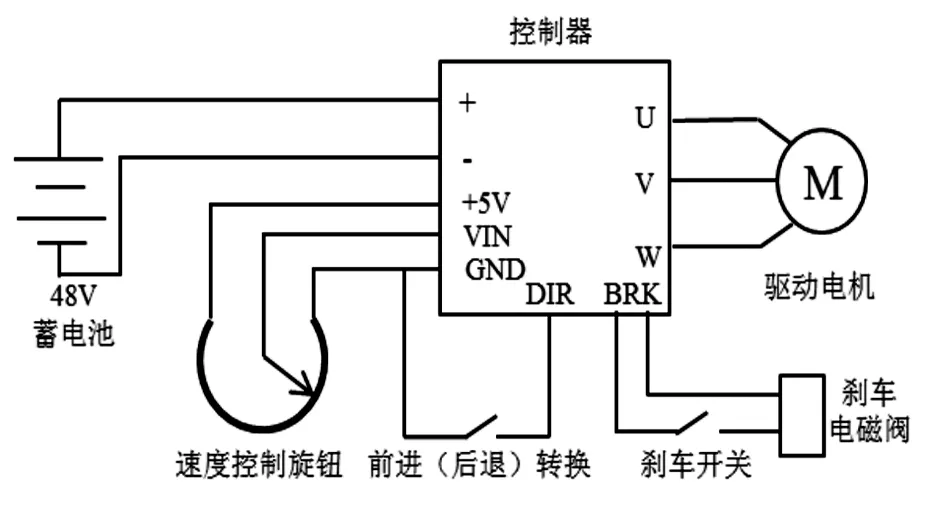

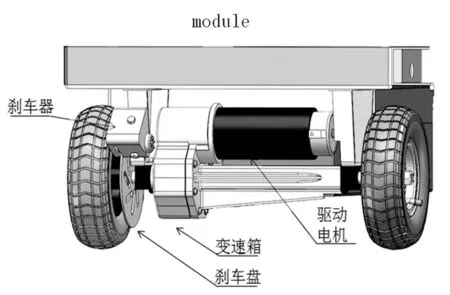

4 电驱动模块设计

电驱动模块主要由驱动电机、刹车装置、蓄电池、控制器、操作面板等组成。驱动电机使用直流无刷电机,功率大,寿命高,适合于恶劣作业环境。刹车装置采用气动盘刹结构,工作稳定,刹车可靠。蓄电池使用48V铅酸电池组,稳定性高。控制器与控制面板相连,可以进行前进后退控制、速度调节刹车以及平台的上升下降。电驱动模块的系统原理和结构图如图7、图8所示。

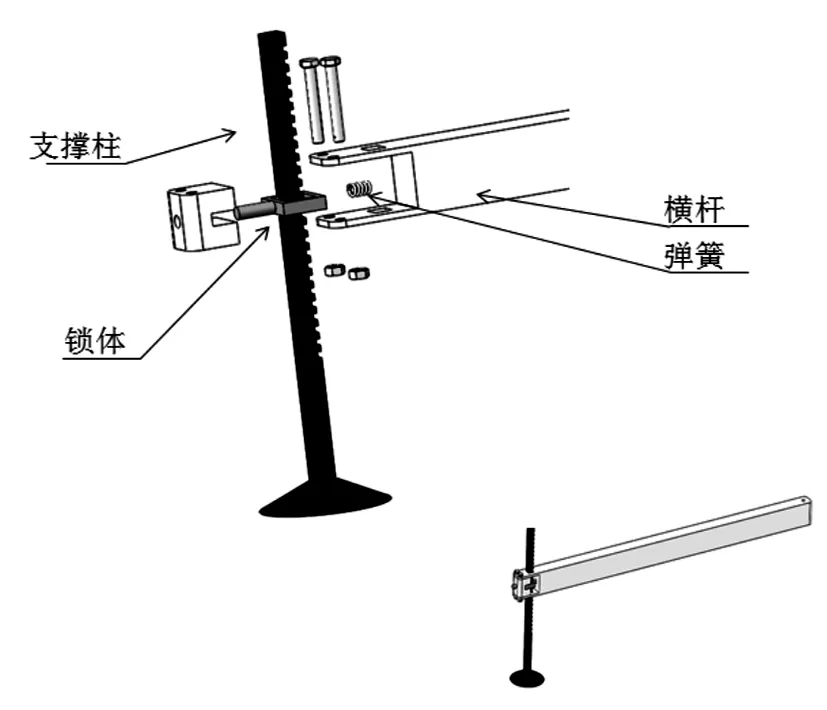

5 支撑装置结构设计

在高空进行维修作业时,要求装备必须能够提供稳定的支撑,因此本装备设计有支撑结构。该支撑结构收缩后可贴附于装备两侧,占地空间小,便于装备的灵活移动。支撑结构打开后可为装备提供稳定的维修支撑,安全性高。该装置设计有快速支撑收放机构,可根据场地高低实现支撑柱的快速收放,该装置结构如图9所示。当按下锁体的突出按钮时可以解锁支撑柱,支撑柱就可以上下自由移动。当释放锁体的突出按钮时,在弹簧的推动下支撑柱上的凹槽与锁体上的凸起相互插入,实现支撑柱的锁止。

图7 电驱动模块原理图Fig.7 Systems diagram of electrical powered module

图8 电驱动模块结构图Fig.8 Structure diagram of electrical powered module

图9 支撑装置结构图Fig.9 Structure diagram of supporting apparatus

6 结束语

本文针对大型机械设备的维修特点设计了螺栓拆装辅助机械臂,该装备结构简单、操作方便、移动灵活、工作可靠、能够有效提升维修效率。适用于工程机械、矿山机械、大型车辆等大型机械设备的螺栓拆装作业。