乘用车内饰零部件对车内挥发性有机化合物浓度的贡献研究

2021-03-16清华大学吕孟强黄文杰杨旭东

清华大学 吕孟强 黄文杰 高 鹏 高 凯 杨旭东

泛亚汽车技术中心有限公司 黄小翰 汤品一 王若鑫

0 引言

近些年来,随着我国汽车工业的快速发展及人民生活品质的提升,汽车已经成为了人们日常出行使用的重要交通工具之一。2017年,我国乘用车产量达2 480.56万辆,同比增长1.58%[1],未来一段时间内仍将呈快速增长趋势。乘用车在给人们生活带来方便、快捷的同时,也带来了一定的困扰,例如,频繁的车内空气污染报道加剧了人们对于车内空气品质的担忧[2-4]。为了提供一个安全、健康、舒适的乘车环境,对车内的污染物浓度进行控制十分必要。

在常见的车内污染物中,挥发性有机化合物(VOC)受到了特别的关注,不仅可能会引起车内异味,而且会对健康造成不利的影响,例如引发头晕、恶心等症状,进而影响驾驶安全。为了控制车内VOC浓度,我国在2011年颁布了GB/T 27630—2011《乘用车内空气质量评价指南》,对乘用车在静止状态下的车舱内8种物质浓度值进行了限定[5]。Zhang等人对北京市802辆乘用车内的空气质量进行了测试,结果发现测试车辆中甲苯、苯、二甲苯和甲醛的浓度超标率分别为82%、75%、25%和24%[3],可见车内空气污染物问题不容忽视。

改善车内空气品质,最根本是要从污染物源头控制入手。对于车内检测出的VOC,其可能的贡献源有:内饰零部件、人员相关的散发源、空调箱、保养维护过程中引入的散发源及室外源[6-9]。对于新车,内饰零部件被认为是VOC的最主要贡献源。为了筛选出主要散发零部件,现有研究主要是对内饰零部件进行袋子法或环境舱法测试[10-11]。对于袋子法,通常将被测零部件放入袋子中,充入氮气,在高温条件下密闭2 h后测试袋子内的VOC浓度,并根据测试浓度判断零部件的散发强弱。然而,袋子法测试的条件与真实车内差距较大,例如温度、通风等参数,因此袋子法得到的零部件散发结果并不能直接外推到真实车内。对于环境舱法,通常将全新零部件放入环境舱中,在恒定通风、温湿度条件下测试零部件的动态散发趋势,并根据材料的散发模型,回归得到零部件的主要散发参数。相比于袋子法,环境舱法考虑了通风的影响,得到的是动态散发结果,与材料在实际车内的散发状况接近。然而,内饰零部件从装入车内到进行VOC测试期间,零部件暴露时间及吸附作用等因素均会对零部件的散发特性造成较大影响,导致此刻的零部件散发特性与初始时刻的散发特性差距较大,尽管环境舱测试可得到新零部件的散发特性,但仍然无法评估零部件装入车内后的散发情况。此外,在实际车内,零部件之间的空间位置关系较为复杂,例如座椅通常是压在地毯上,这种空间上的阻碍作用同样会影响零部件的散发,进而影响零部件对车内VOC浓度的贡献率,而环境舱法通常是对单一零部件进行测试,对零部件在真实车内的使用状态未进行考虑,因而环境舱测试得到的零部件散发数据也无法直接外推到实际车内。因此,考虑零部件在真实车内的散发状态,在此前提条件下设计实验,确定各内饰零部件对车内VOC浓度的贡献,对日后的车内污染控制具有十分重要的意义。

本文以车内污染物传质规律为基础,在考虑内饰零部件的真实散发状态条件下,提出了一种可用于估算零部件对整车污染物浓度贡献的实验方法。该方法通过改变车内散发源数量,结合整车浓度的变化来判断各零部件的贡献情况。为了更直观地展示该实验方法,以一辆真实的车为例,分析各零部件对整车8种目标VOC浓度的贡献情况。此方法可避免传统研究方法中零部件测试与整车测试状态不一致的缺陷,以最直接的方式寻找车内污染源的实际贡献情况,有助于筛选出主控零部件清单,并为后续工艺改进提供依据,为车内污染控制提供数据基础。

1 实验设计

乘用车内VOC的传质过程满足质量守恒方程:

(1)

式中V为乘用车内部的有效体积,m3;Cin(t)为t时刻车内VOC的质量浓度,mg/m3;Q为车与外界的通风换气量,m3/h;Cout为车外VOC的质量浓度,mg/m3;Enet为零部件VOC净释放量,mg/h。

式(1)的解析解可表示为

(2)

式中Cin,0为初始时刻车内VOC的质量浓度,mg/m3。

由式(2)可知,密闭条件下车内VOC浓度受车外VOC浓度、初始时刻车内VOC浓度、密闭时间、车内与外界的通风换气量、车内零部件VOC净释放率等因素的影响。为研究内饰零部件散发对车内VOC浓度的影响,应控制除Enet外的其他变量恒定,改变Enet值并观测Cin(t)的变化。

具体到实际应用中,实验设计应有如下要求:

1) 控制车外背景VOC浓度尽可能低且恒定;

2) 控制初始时刻车内VOC浓度恒定;

3) 密闭状态下车与外界的通风换气量受热压和风压作用影响[12-13],车内外温差及车外风速、风向等应保持恒定;

4) 保持零部件的散发与整车浓度的匹配性;

5) 通过改变车内零部件的数量来改变VOC释放率,同时实验过程中应避免暴露时间、温湿度等外界条件对材料释放率的影响。

2 案例分析

2.1 受试车辆

为了解内饰零部件对整车污染物浓度的实际贡献情况,本研究以国内一款主流车型为例进行分析,受试车辆主要内饰特征为真皮座椅,为避免材料散发初期的快速衰减对实验结果的干扰,车辆出厂后在通风良好且温湿度恒定的环境中放置1个月再进行测试。经检查车辆无燃油泄漏或机械故障。

2.2 整车测试环境舱

为有效控制实验过程中车外VOC背景浓度、通风、温湿度变化等因素对实验结果的干扰,实验选在标准整车测试环境舱中进行。环境控制参数参考标准HJT 400—2007 《车内挥发性有机物和醛酮类物质采样测定方法》[14]中的推荐值,环境舱的基本信息及控制参数见表1。实验前经检测,环境舱在运行状态下,苯、甲苯、二甲苯、乙苯、苯乙烯、甲醛、乙醛、丙烯醛等8种目标VOC的浓度值均未达到浓度检出限,舱内背景VOC浓度可得到较好控制,满足实验设计的要求。

表1 环境舱的基本信息及控制参数

2.3 实验前期准备

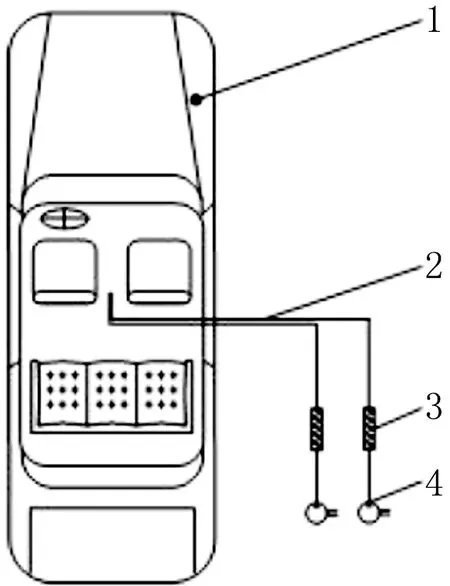

正式实验开始前24 h,调节环境舱使之按照表1中的参数运行,同时将待测车辆静置于环境舱中,保持环境舱送风量及送风方向恒定不变。按照图1所示的方式连接采样管路,将聚四氟乙烯管的进气口固定在受试车辆前排座椅中间人员呼吸区高度处,出气口通过车门处引出车外,不破坏车的完整与密封性。

1.受检车辆;2.采样导管;3.填充柱采样管;4.恒流气体采样器。

2.4 实验测试流程

由于受试车辆为新车,基于现有的实验条件,本研究采取“源减法”的思路,将车内零部件逐一拆除,每拆除一个零部件后的测试周期为1 d,实验时间安排及详细操作流程如下:

1) 11:00—17:00将受试车辆的门窗开启至最大状态,保持通风状态6 h,降低车内的背景VOC浓度。

2) 17:00—09:00将受试车辆的门窗全部关闭,保持封闭状态16 h。

3) 09:00—10:00进行整车浓度测试以获取密闭状态下的车内VOC浓度。将吸附管连接到图1所示聚四氟乙烯管的出气口处,分别用Tenax管和DNPH管采集车内的VOC和醛酮类气体,采样管末端连接恒流采样器。为保证采样精度,每次采样前用皂膜流量计校正恒流采样器的流量,Tenax管和DNPH管的采样流量分别200 mL/min和500 mL/min,采样时间均为30 min,采样结束后将采样管低温密封保存,24 h内进行分析。

4) 10:00—11:00将第一个目标零部件从车内拆除,拆下的零部件进行遮光密封保存,同时将车内新产生的暴露面用铝箔纸进行覆盖。

5) 其他零部件重复步骤1)~4),获取每个零部件拆除前后整车VOC浓度的变化,直至所有零部件都从车内拆除时结束实验。考虑到车内材料的覆盖关系,零部件拆除顺序依次为:座椅总成、副仪表板总成、立柱总成、顶衬总成、主仪表板总成、地毯总成、门板总成、后衣帽架总成、后备箱地毯及侧饰板总成和前围隔音垫总成。

由于每个零部件的拆除测试周期较短,每次拆除前后其他零部件的散发衰减效应及环境因素导致的散发强度变化可忽略不计。每次实验开始前进行了充足的通风,可使每次实验初始时刻车内VOC浓度降低至检出限以下。因此密闭后的车内VOC浓度可认为是车内零部件的总贡献,2次密闭实验浓度的差值即为拆除零部件的贡献。

2.5 样品分析

2.5.1VOC浓度分析

样品采用热脱附/毛细管气相色谱/质谱联用法(TD-GC/MS)进行分析。首先,吸附了VOC的Tenax采样管在热脱附仪中进行脱附,脱附过程分为2个阶段,先用干燥的氦气吹扫采样管并在250 ℃下加热10 min,脱附的VOC随载气进入冷阱进行二次脱附,脱附温度为300 ℃,时长3 min。载气流量为55 mL/min。脱附的VOC先进行分流,分流比为30∶1,而后进入气相色谱质谱联用仪的毛细管色谱柱内进行分离,分离过程中以氦气作为载气,载气流量为1 mL/min。初始时刻柱温为40 ℃并保持3 min,而后以15 ℃/min的速度升温到160 ℃并保持2 min,再以10 ℃/min的速度升温到240 ℃并保持4 min。离子源温度恒定为240 ℃。扫描方式为全谱扫描。

为保证分析结果的可靠性,每次样品分析前均需对仪器进行标定。本研究采取外标法进行标定,使用的标液中含有9种VOC,包括苯、甲苯、乙苯、二甲苯(邻/间/对)、苯乙烯、乙酸丁酯和十一烷。获得的新标准曲线需保证9种物质的拟合度均大于0.99。对于样品中检出的VOC,上述9种物质的浓度可根据标准曲线进行定量计算,其他VOC则根据甲苯的标准曲线进行半定量计算。

2.5.2醛酮类物质浓度分析

吸附了车内醛酮类物质的DNPH管先用乙腈溶液进行洗脱,洗脱液收集于5 mL容量瓶中并用乙腈定容。用0.45 μm滤膜对洗脱液过滤,再用超声波清洗器处理5 min。处理后的溶液以1.0 mL/min的流量进入高效液相色谱仪中,进样量为20 μL。分析条件如下:流动相为乙腈/水,检测波长为360 nm,采用均相等梯度洗脱,用质量分数60%的乙腈保持20 min,20~30 min内乙腈从60%线性增至100%,30~32 min内乙腈质量分数再减至60%,并保持8 min。为保证测试精度,每次进样前对仪器进行标定。

3 结果分析

3.1 初始时刻车内VOC浓度

以国标中规定的8种污染物作为目标物,零部件拆除前,受试车辆密闭16 h后车内目标物浓度值见表2。其中丙烯醛未达到检出限,已检出的7种物质的浓度差别较大,浓度最低的为苯,检出质量浓度为0.014 mg/m3,浓度最高的为甲苯,检出质量浓度为0.284 mg/m3,约为苯浓度的20.3倍。对于7种检出的目标物质,VOC的平均质量浓度为0.10 mg/m3,略高于醛类物质的平均质量浓度0.071 mg/m3。8种目标物质的浓度均低于标准推荐值[5]。

表2 初始时刻整车8种污染物浓度测试值

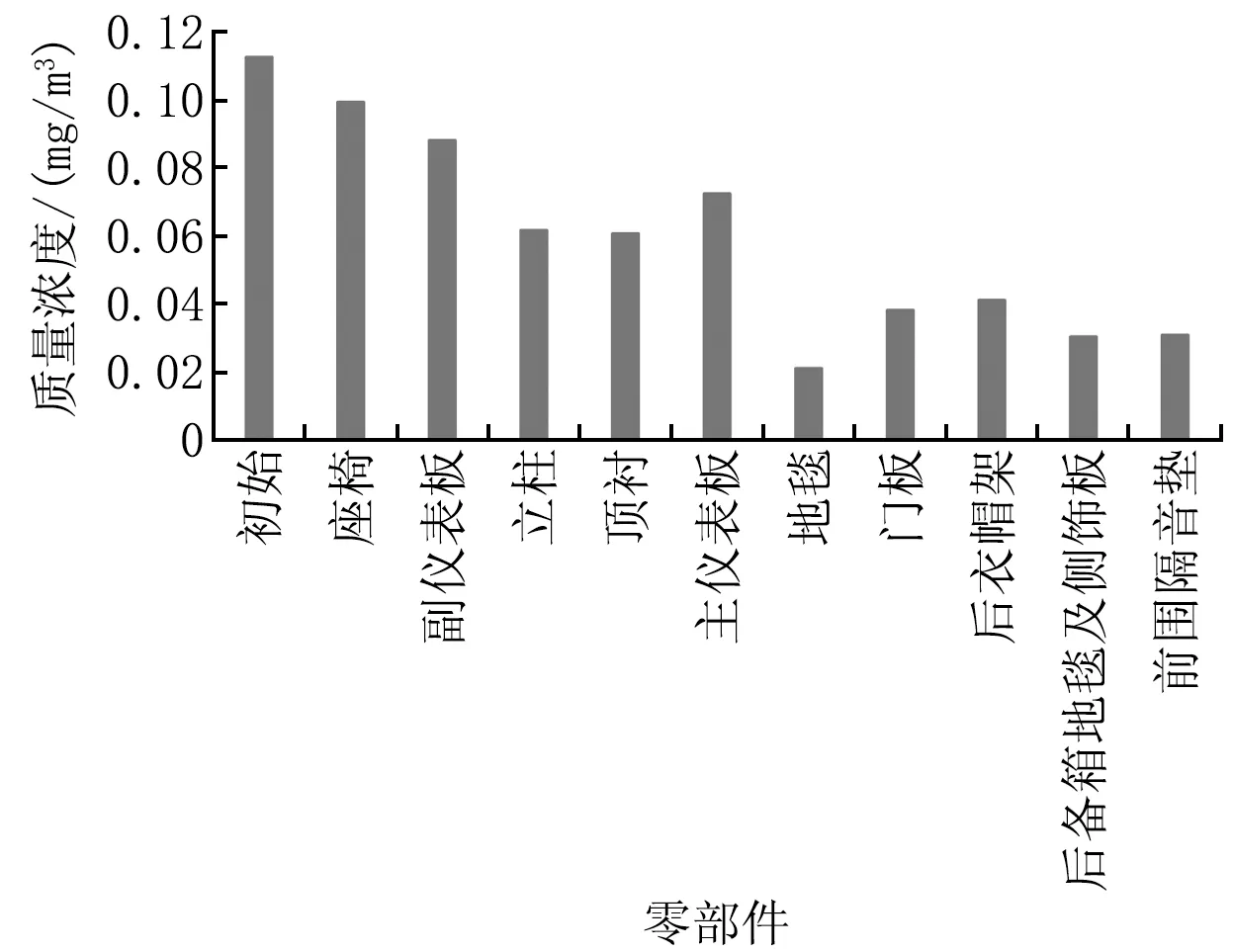

3.2 零部件拆除过程中车内VOC浓度变化

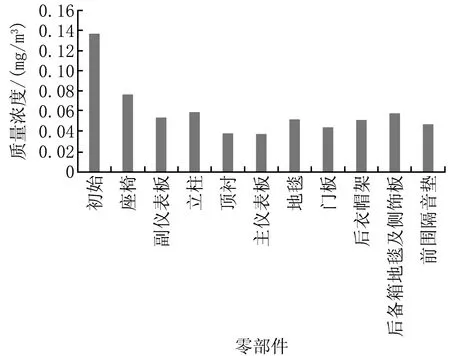

3.2.1苯浓度变化

零部件拆除过程中,车内苯浓度的变化如图2所示。图中“初始”代表车辆初始密闭状态下的浓度值,“座椅”代表拆除座椅总成后车辆密闭状态下的浓度值,其他同理。座椅总成拆除后,车内苯浓度变化最大,从初始时刻0.014 mg/m3降到0.006 mg/m3,浓度减小57.1%。副仪表板总成、立柱总成、顶衬总成和门板总成拆除后,车内苯浓度也略有下降,均降低0.001 mg/m3,但变化幅度远小于座椅总成。总体而言,座椅总成是车内苯的最主要贡献源,其他零部件如立柱总成、顶衬总成和门板总成等也可能是苯的潜在散发源,但对车内的浓度贡献远小于座椅总成。

图2 零部件拆除过程中车内苯浓度的变化

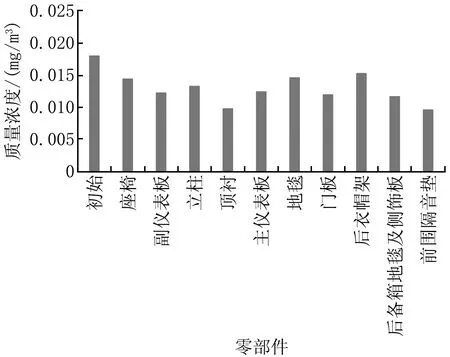

3.2.2甲苯浓度变化

零部件拆除过程中,车内甲苯浓度的变化如图3所示。与苯的结果类似,座椅总成拆除后,车内甲苯浓度也有较大幅度降低,从初始的0.284 mg/m3降到0.163 mg/m3,浓度降低42.65%。另一个导致车内浓度下降明显的零部件为顶衬总成,拆除前后车内甲苯质量浓度降低了0.062 mg/m3。除上述2种零部件外,前围隔音垫总成、门板总成和立柱总成拆除后,车内甲苯浓度也有降低的趋势,质量浓度分别降低了0.036、0.019、0.019 mg/m3。从实测结果可知,在拆除的10种零部件中,座椅总成对车内甲苯的浓度贡献最大。顶衬总成、前围隔音垫总成、门板总成和立柱总成尽管对车内甲苯的贡献小于座椅总成,但可能也是车内甲苯的散发源。

图3 零部件拆除过程中车内甲苯浓度的变化

3.2.3二甲苯浓度变化

零部件拆除过程中,车内二甲苯浓度的变化如图4所示。与苯和甲苯的结果类似,拆除座椅总成后,车内二甲苯浓度降低最明显,从初始时刻的0.137 mg/m3降到0.077 mg/m3,降低了43.80%。其他导致车内二甲苯浓度降低的零部件有副仪表板总成、顶衬总成、前围隔音垫总成和门板总成,这些零部件拆除后,车内质量浓度分别降低了0.023、0.021、0.010、0.008 mg/m3。综上,在测试的目标零部件中,座椅总成对二甲苯浓度贡献最大。除此之外,副仪表板总成、顶衬总成、前围隔音垫总成和门板总成也对车内的二甲苯有一定的贡献。

图4 零部件拆除过程中车内二甲苯浓度的变化

3.2.4乙苯浓度变化

零部件拆除过程中,车内乙苯浓度的变化如图5所示。与分析的前3种苯系物相似,拆除座椅总成后,车内乙苯浓度降低最明显,从初始时刻的0.046 mg/m3降到0.028 mg/m3,降低了39.13%。此外,顶衬总成、门板总成、前围隔音垫总成、副仪表板总成和主仪表板总成也对车内乙苯浓度有一定的贡献,这些零部件拆除后,车内乙苯质量浓度分别降低了0.011、0.005、0.003、0.002、0.001 mg/m3。据此可知,座椅总成是测试零部件中乙苯的最主要贡献源,其他零部件按贡献从大到小依次为顶衬总成、门板总成、前围隔音垫总成、副仪表板总成和主仪表板总成。

图5 零部件拆除过程中车内乙苯浓度的变化

3.2.5苯乙烯浓度变化

零部件拆除过程中,车内苯乙烯浓度的变化如图6所示。尽管拆除座椅总成后,车内苯乙烯浓度仍然降低最多,降低了0.004 mg/m3,但与顶衬总成、门板总成、后备箱地毯及侧饰板总成、副仪表板总成和前围隔音垫总成相比,贡献已不存在明显的优势,这些零部件拆除后,车内苯乙烯质量浓度分别降低了0.003、0.003、0.003、0.002、0.002 mg/m3。综上可知,在目标零部件中,尽管座椅总成对车内苯乙烯浓度贡献仍然最大,但各散发源的贡献情况不存在显著差别。

图6 零部件拆除过程中车内苯乙烯浓度的变化

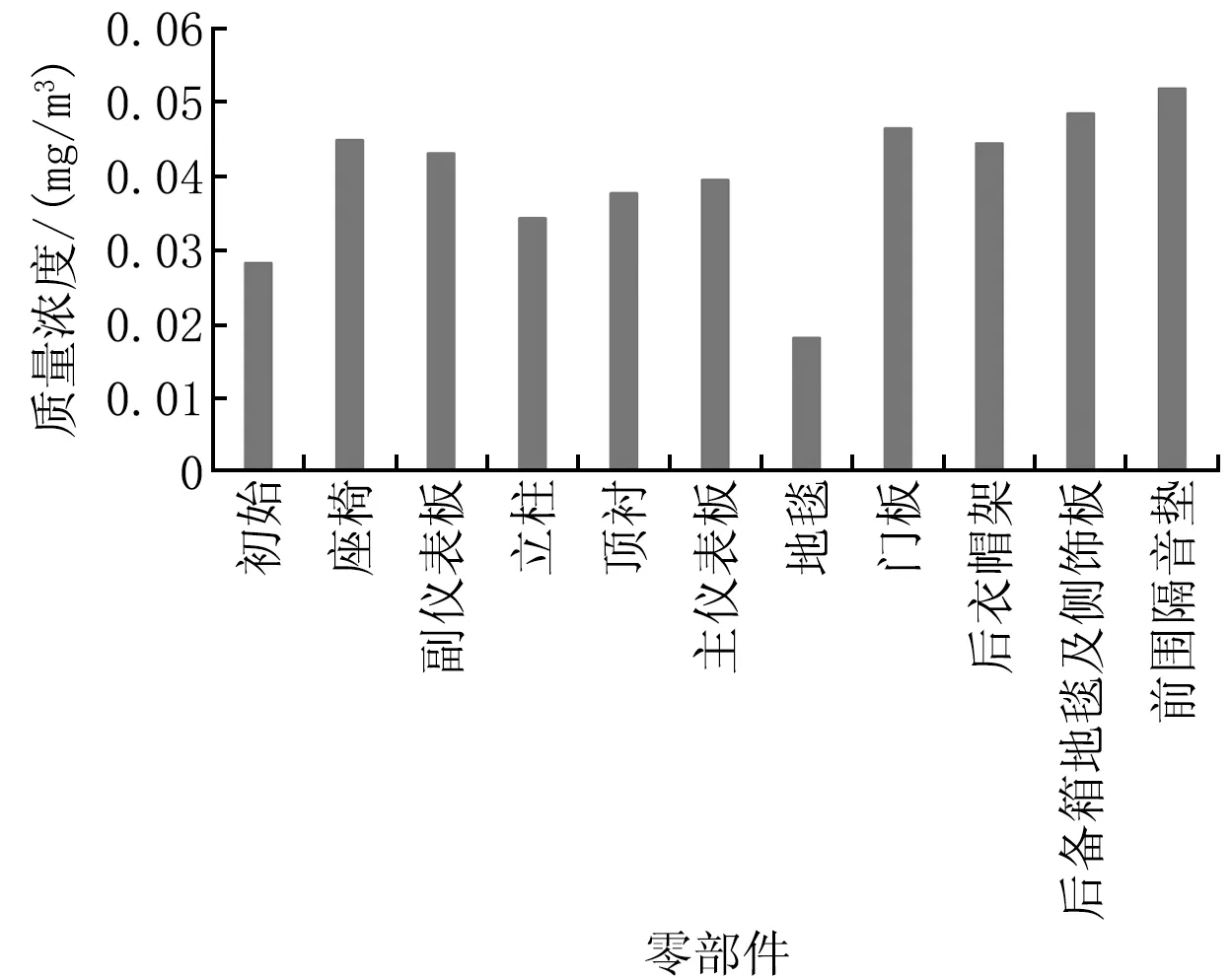

3.2.6甲醛浓度变化

零部件拆除过程中,车内甲醛浓度的变化如图7所示。与几种苯系物不同的是,座椅总成拆除后甲醛浓度不减反升,这可能与座椅拆除后地毯散发面积增大有关。拆除地毯总成后,车内甲醛质量浓度降低幅度最大,为0.022 mg/m3。上述结果将车内甲醛的主要释放源指向了地毯。甲醛的其他主要来源还有副仪表板总成和后衣帽架总成。

图7 零部件拆除过程中车内甲醛浓度的变化

3.2.7乙醛浓度变化

零部件拆除过程中,车内乙醛浓度的变化如图8所示。与甲醛测试结果相似,地毯总成同样是测试零部件中乙醛浓度贡献最大的材料,地毯总成拆除后,车内乙醛质量浓度降低了0.052 mg/m3。其他材料与地毯总成相比,浓度贡献显著减小,拆除立柱总成、座椅总成、副仪表板总成、后备箱地毯及侧饰板总成和顶衬总成后,车内乙醛质量浓度分别降低了0.026、0.013、0.012、0.011、0.001 mg/m3。总体而言,在测试零部件中,地毯总成是乙醛的主要贡献源,立柱总成、座椅总成、副仪表板总成、后备箱地毯及侧饰板总成和顶衬总成等零部件对于乙醛都有一定贡献。

图8 零部件拆除过程中车内乙醛浓度的变化

3.2.8测试结果讨论

图2~8的测试结果表明,尽管所有零部件已被移出车外,但最终时刻车内7种目标物质的浓度仍然不低,暗示着车内除零部件外,还存在其他释放源,如胶粘剂、阻尼板、线束等材料。在测试过程中发现,并非所有零部件移出后车内的VOC浓度都降低,某些VOC在零部件移出后可能存在浓度略微升高的情况,原因可能如下:在零部件拆除后,车内会产生一些新的暴露面,这些新的暴露面可能会释放某些VOC。在实验过程中,尽管已经考虑了新暴露面对车内VOC浓度的影响,在零部件拆除后用铝箔纸将新暴露面覆盖,但在实际操作中,铝箔纸的覆盖无法完全实现原有零部件对暴露面的覆盖效果,因此可能会导致VOC浓度升高的现象。尽管车内VOC浓度升高时,被移出的零部件无法被认定是否为目标VOC的释放源,但在车内VOC浓度下降时,被移出的零部件可被认定是目标VOC的释放源,并可根据浓度的降低情况估算出零部件的贡献大小。通过该方法,可准确地筛选出研究实际状况下车内VOC的主要释放零部件,并可对贡献强度进行评估。

4 结论

1) 在测试的10种零部件中,座椅总成是其中5种苯系物的最主要贡献源。对于苯、甲苯、二甲苯和乙苯,座椅总成对车内的浓度贡献要远大于其他零部件。对于苯乙烯,座椅总成尽管也是零部件中浓度贡献最大的材料,但与其他零部件相比,座椅总成的浓度贡献并不显著。

2) 在测试的10种零部件中,地毯总成是其中2种醛类物质的主要贡献源,且对车内的2种醛类物质的浓度贡献远大于其他零部件。

3) 测试结果表明,在所有零部件移出车外的情况下污染物仍然会保持一定的浓度,这说明车内除了表面的零部件外,还存在其他的污染释放源如胶粘剂、阻尼板、线束等材料,这些材料的污染贡献不可忽略,如果控制不好,仍然会严重影响车内空气质量,需要给予重视。