硅锰炉尾气净化脱硫催化剂研究

2021-03-15杜霞茹李宏涛

李 楠,肖 峰,杜霞茹,肖 菲,李宏涛

(大连凯特利催化工程技术有限公司,辽宁 大连 116085)

硅锰炉尾气以及电石炉尾气中含有大量的CO和H2。以硅锰炉尾气为例,目前国内硅锰总产量约12 000 kt·a-1,按每生产1 t硅锰合金产品可副产尾气约750 Nm3计算,每年可产生硅锰炉尾气约90×109Nm3,如果全部点天灯相当于每年浪费2 950 kt标准煤,同时排放约14 200 kt CO2,对环境造成极大污染。目前硅锰生产企业的尾气多是作为燃料发电或者煅烧白灰为主。将硅锰尾气作为燃料使用不但热值利用率低,而且在燃烧过程中产生SO2、NOx等污染物,同时增加了CO2的排放。为了解决硅锰炉尾气污染环境及利用率低等问题,近年来兴起了利用硅锰炉尾气生产化工产品的研究[1-3]。

利用硅锰炉尾气生产化工产品时,由于尾气中除了CO和H2还含有S、P、Cl、F等对催化剂有毒的杂质。因此,大连凯特利催化工程技术有限公司利用自身在化工行业多年的脱硫经验改进开发出同时具有水解、催化氧化作用,能够一步脱除复杂硫化物的S-8419脱硫剂,为硅锰炉尾气等含有复杂硫化物的气体应用提供了脱硫技术支持。

本文通过对S-8419的入口总硫浓度、使用空速、温度、湿度以及近3个月的工业侧线实验研究,验证该脱硫剂对硅锰炉尾气复杂硫化物的脱除应用。

1 实验部分

1.1 原料气

本实验原料气采用配气方法,即载气与含硫气体的混合气作为原料气,实验中使用的气体均为大连大特气体公司生产。其中,含硫气体组成为:φ(H2S)=2.01%,φ(COS)=2.03%,φ(CH4S)=0.97%,φ(N2)=95%;载气为模拟硅锰炉尾气,其组成为:φ(CO)=74.2%,φ(CO2)=13.2%,φ(H2)=6.0%,φ(O2)=0.7%,φ(N2)=5.9%。实验中可以调整载气及含硫气体的流量进而调整原料气中硫含量。

1.2 脱硫剂制备

S-8419脱硫剂采用高孔隙率的圆柱状活性炭(φ1.5 mm×4 mm)作为载体,活性物质、碱类及助剂溶于水溶液中,再通过浸渍负载到载体上,干燥,完成脱硫剂制备过程。

1.3 脱硫剂活性评价

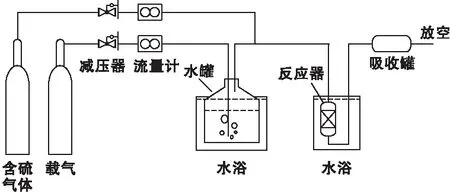

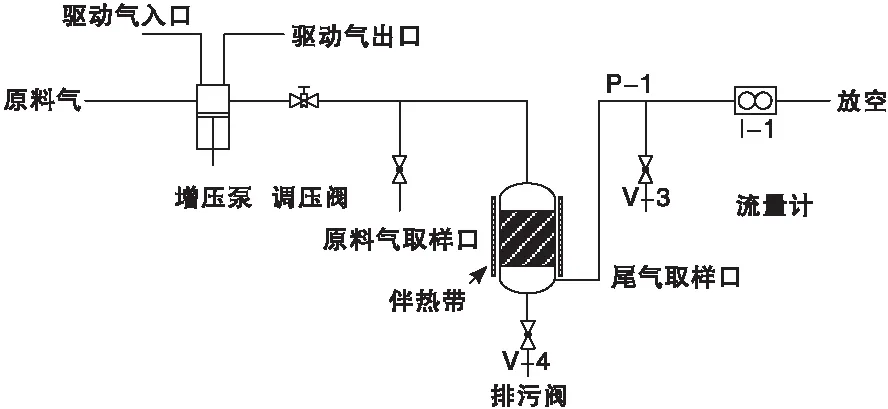

脱硫剂活性评价采用小型连续流动常压微反应装置,反应流程如图1所示。固定床反应器中S-8419催化剂典型装填量为6.09 g(10 mL,高径比4.2)。供气系统由载气和含硫气体两部分组成,载气由钢瓶供气,经过减压阀和流量计控制流量后进入水浴中的水罐进行增湿,增湿后的气体与含硫气体混合后进入反应器,反应器也由水浴控制温度,反应后的气体处理后放空。其中水罐和反应器均为玻璃材质,减少了硫的吸附与腐蚀,反应器内径16 mm;质量流量计采用七星华创的DO07系列;入口硫含量采用上海天美科学仪器公司的GC7900气相色谱仪(带有FPD检测器)进行分析,尾气中微量硫采用湖北省化学研究院的HC-2色谱(带有FPD检测器)分析,最小检测值为φ(H2S)=1×10-7,φ(COS)=1×10-7,φ(CH4S)=1×10-7。

图1 反应装置流程图Figure 1 Flow chart of reaction device

实验中系统压力为常压,空速(100~500) h-1,反应温度控制在(40~70) ℃,增湿温度(10~40) ℃。净化指标以出口气体中φ(H2S)+φ(COS)+φ(CH4S) ≤1×10-7为合格。

2 结果与讨论

2.1 入口硫含量对S-8419脱硫剂性能影响

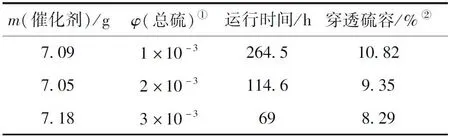

首先对S-8419脱硫剂在不同硫含量下的脱硫性能进行测试。考察脱硫剂在空速200 h-1,增湿温度25 ℃,反应温度50 ℃,原料气总硫φ(H2S)+φ(COS)+φ(CH4S)的体积分数分别为1×10-3,2×10-3,3×10-3下的脱硫性能,结果见表1。由表1可以看出,原料气总硫体积分数越低,催化剂的穿透硫容越高,催化剂脱硫性能越好。

表1 入口硫含量对脱硫剂性能的影响

2.2 原料气空速对S-8419脱硫剂性能影响

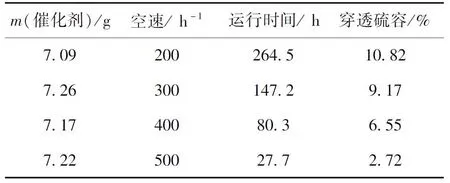

考察脱硫剂在增湿温度25 ℃,反应温度50 ℃,原料气总硫φ(H2S)+φ(COS)+φ(CH4S)为1×10-3,不同空速时的脱硫性能,结果见表2。由表2可以看出,随着空速的增大,脱硫剂的穿透硫容变小。

表2 空速对脱硫剂性能的影响

2.3 反应温度对S-8419脱硫剂性能影响

在原料气空速为200 h-1,增湿温度25 ℃,原料气总硫φ(H2S)+φ(COS)+φ(CH4S)=1×10-3条件下,考察反应温度对S-8419脱硫剂性能的影响,结果见图2。由图2可以看出,随着反应温度的逐渐升高,S-8419脱硫剂的穿透硫容先增后降。反应温度50 ℃较佳。

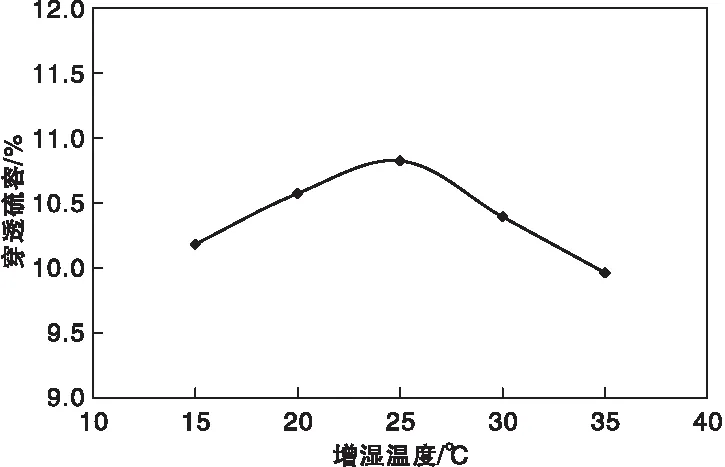

图3 增湿温度对脱硫性能的影响Figure 3 Effect of humidification temperature on desulfurization performance

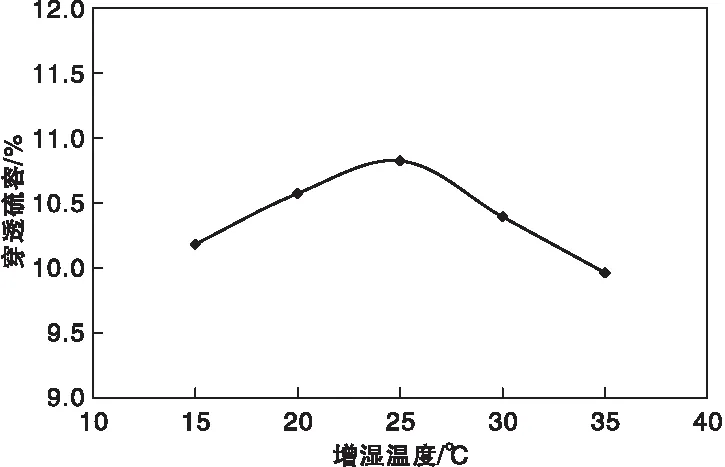

2.4 反应湿度对S-8419脱硫剂性能影响

采用控制增湿水浴的温度调节水罐中气体的饱和蒸气压,进而达到调节反应湿度的目的。在原料气空速为200 h-1,反应温度50 ℃,原料气总硫φ(H2S)+φ(COS)+φ(CH4S)=1×10-3条件下,考察增湿温度对S-8419脱硫剂性能的影响,结果见图3。由图3可以看出,脱硫剂的穿透硫容受湿度的影响较小,随着增湿温度的升高(反应湿度增加)脱硫剂的硫容有小幅度增加,当增湿温度到达25 ℃时穿透硫容达到最大,而后随着增湿温度的增加,穿透硫容下降。

图3 增湿温度对脱硫性能的影响Figure 3 Effect of humidification temperature on desulfurization performance

3 侧线实验

大连凯特利催化工程技术有限公司与内蒙古自治区一硅锰企业合作,利用其硅锰炉尾气作为原料气,评价S-8419脱硫剂的工业适用性。

锰石炉尾气经过除尘后送入气柜,尾气进入装置后通过增压泵以及调压阀调整到所需压力后进入反应器,反应器通过伴热带将温度升到约60 ℃,反应后气体通过流量计控制流量后排空,实验流程见图4。催化剂装量50 L,原料气流量(8~12) m3·h-1,床层中间温度(55~65) ℃,压力(0.35~0.45) MPa。

图4 侧线实验流程Figure 4 Side-stream experiment flow

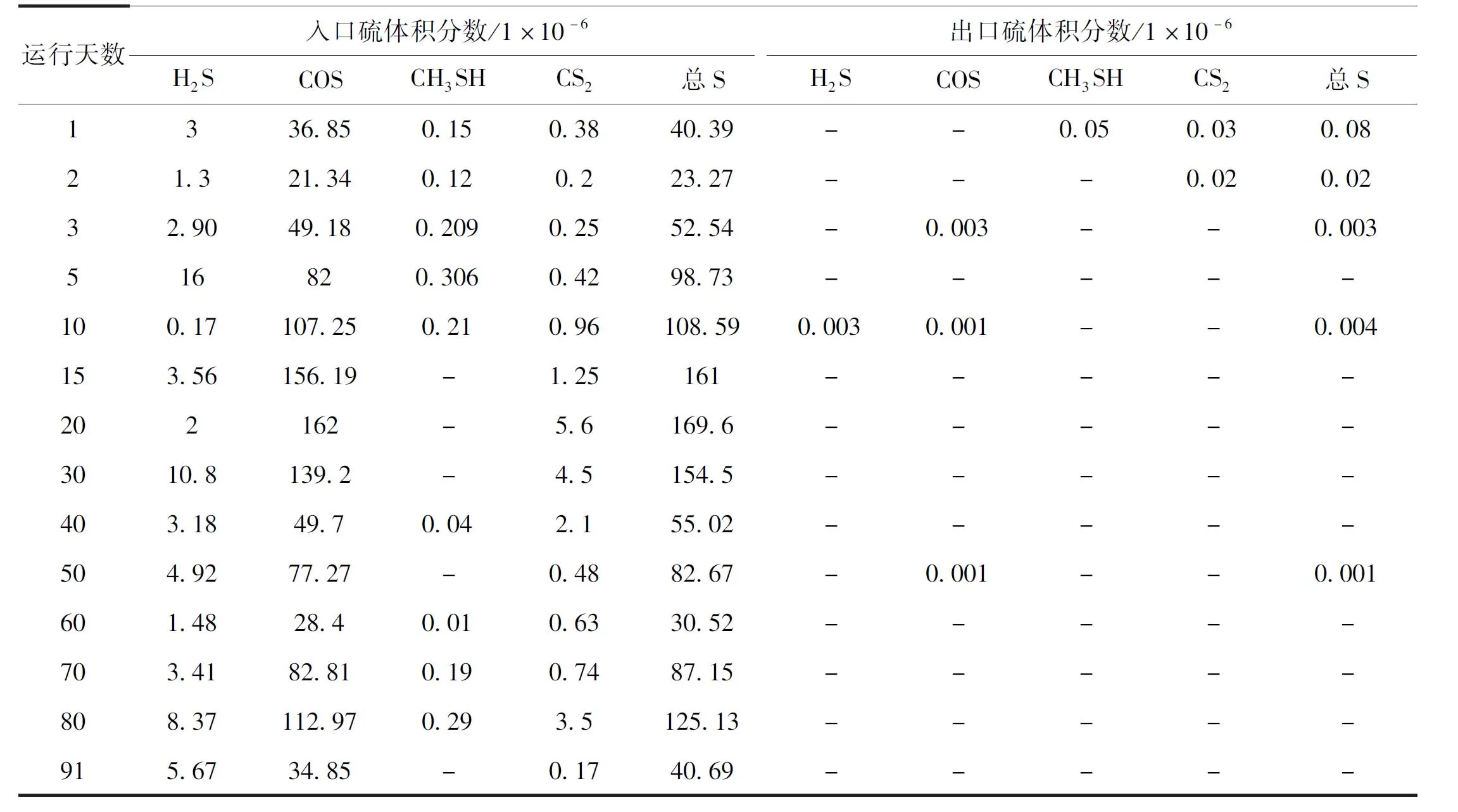

侧线实验结果如表3所示。由表3可以看出,侧线实验共运行91天,入口硫的种类和浓度波动都比较大,但除了实验初期出口能检测到极少的硫,中后期脱硫剂出口硫含量都小于色谱检测限,整个测试过程中经过S-8419脱硫剂后气体中的总硫含量都低于1×10-7。

表3 侧线实验数据

4 结 论

(1) 以模拟硅锰炉尾气为原料对S-8419脱硫剂性能进行测试。原料气中总硫体积分数越低,脱硫剂的穿透硫容越高;随着空速的增大脱硫剂的穿透硫容变小;反应温度增加,穿透硫容先增后降;脱硫剂的穿透硫容受湿度的影响较小,最佳增湿温度为25 ℃。

(2)S-8419脱硫剂在91天的硅锰炉尾气工业现场侧线实验中表现出良好的脱硫效果,虽然入口硫的种类和浓度波动都比较大,但经过脱硫剂后气体中的硫含量完全满足需求,证明S-8419脱硫剂可以用于对硅锰炉尾气中的复杂硫化物进行脱除。