光电倍增管殉爆防护装置设计与试验分析

2021-03-15孟令存杜志鹏

孟令存 闫 明 杜志鹏 张 磊

1.沈阳工业大学机械工程学院,沈阳,110870

2.海军研究院,北京,100161

0 引言

光电倍增管(photomultiplier tube,PMT)是一种具有极高灵敏度的将光信号转化为电信号的仪器,是中微子探测实验的核心部件,价格昂贵。我国将建设世界领先的中微子实验站——江门中微子实验站[1-2],需采用17 000个PMT排列在深水中工作,进行中微子探测。PMT结构为内部真空的玻璃壳结构,由于PMT玻璃外壳属于脆性材料[3-4],在制造、运输和装配过程中不可避免地会产生微观裂纹等细微缺陷,在高静水压力环境下容易发生破碎,导致PMT被压溃,使周围高压水流向内运动相撞产生水流冲击,发生内爆,产生内爆冲击波[5-6]。内爆冲击波会击碎周围的PMT而发生殉爆,造成严重的损失,因此,PMT殉爆防护装置的设计与制造具有重要的意义。

目前,世界上多个国家正在开展中微子探测实验,并对PMT殉爆防护进行研究。日本Super-Kamiokand(超级神岗)中微子实验站在一次注水过程中,底部的PMT被压溃引发殉爆事故[7],随后科研人员对Super-Kamiokand中SK-Ⅱ配置的PMT外表面添加了一层丙烯酸物质,通过减小单个PMT的瞬间破碎速度来减小PMT内爆冲击波,防止殉爆的发生[8];法国的Double Chooze中微子探测实验[9]、美国的长基线中微子实验(LBNA)[10]将PMT放置在密闭的保护罩中,保护罩分为上下两部分,上半部分采用PET材质,下半部分由不锈钢制成,保护罩将PMT与外部水域整体隔离,避免静水压对PMT外壳的挤压以达到殉爆防护目的。继Super-Kamiokand实验项目之后,日本在计划进行的Hyper-Kamiokande[11]中微子实验中,研究人员重新对保护罩进行设计,保护罩上下两部分均采用丙烯酸树脂材料,该防护装置的上保护罩下边缘均匀开有4个直径为10 mm的小进水孔,用于保持防护装置内外静水压力相等,当PMT意外破碎后,外部高压水可从小进水孔缓慢地进入,避免了水流冲击,从而避免产生内爆冲击波,防止PMT发生殉爆。

国外学者均是按照尽量安全、可靠的标准设计防护装置厚度及连接结构,结构尺寸很大。而江门中微子实验站所用PMT直径较大,为500mm,且数量多、密度大,相邻PMT之间的安装距离很小,仅29mm,防护装置设计难度很大,上述防护装置均不适用。本文设计了一种新型PMT殉爆防护装置,并开展了PMT殉爆试验,以验证PMT殉爆防护装置的有效性。

1 PMT殉爆防护装置设计

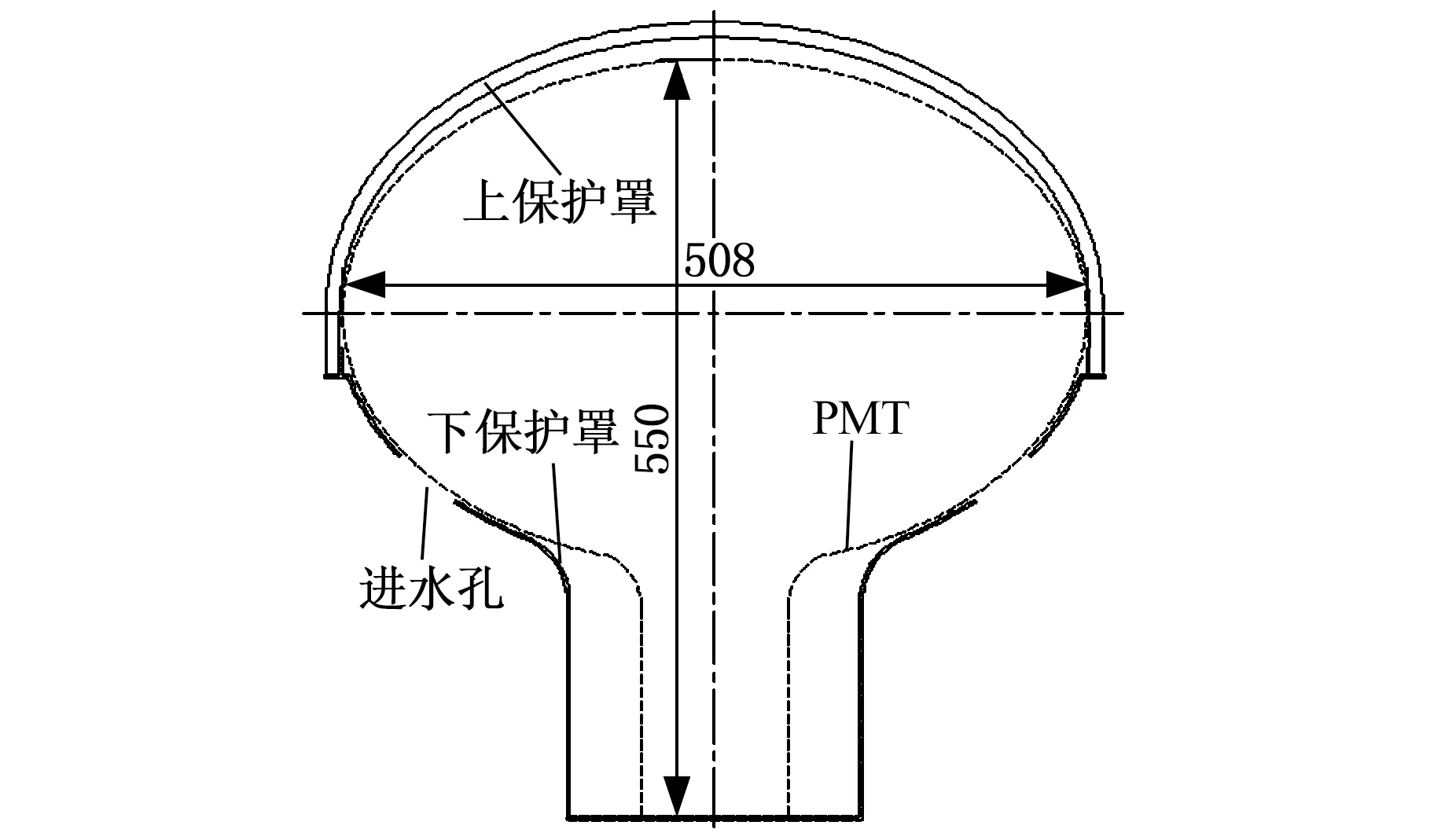

江门中微子实验站PMT最大工作水深为50 m,相邻两个PMT之间的距离仅29 mm,且要求PMT具有良好的采光性能。由文献[12]可知,内爆冲击波是由于水流撞击产生的,因此,减小PMT内爆发生时的水流的碰撞量必能减小内爆冲击波,防止PMT发生殉爆。根据上述PMT安装要求和内爆防护原理,结合PMT具体形状,对防护装置进行初步设计,如图1所示。采用有机玻璃上保护罩加不锈钢下保护罩的防护结构,有机玻璃材料可增加透光性,不锈钢材料可增加防护装置强度。下保护罩开有大进水孔,当PMT发生破碎时,外部水流缓慢地从进水孔进入,减小水流冲击,从而减小PMT内爆冲击波,从源头上避免PMT殉爆的发生;同时,与小进水孔相比,采用大进水孔可大幅度减小防护装置承受高压载荷的时间。

图1 PMT防护装置初步设计图

通常情况下,PMT防护装置工作在0.5 MPa静水压力下,且防护装置属于薄壳结构,在受到高静水压力时可能发生强度和失稳破坏,因此,在对防护装置进行设计时,应对防护装置进行强度和稳定性设计。

1.1 防护装置强度设计

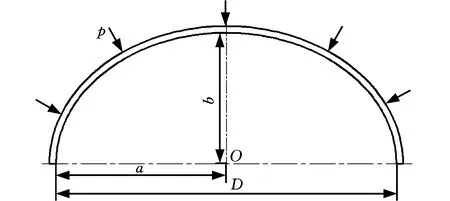

PMT防护装置大致呈椭球壳体形状,目前,还没有理论公式适用于确定椭球壳体的应力状态。由于防护装置上下保护罩均为与压力容器封头相类似的半椭球壳形状,故可根据压力容器椭圆封头相关计算公式设计防护装置的厚度。以有机玻璃上保护罩为例,对其进行强度设计。图2为上保护罩截面图。

图2 上保护罩截面图

由文献[13]可知,在半椭球形上保护罩受到外压载荷p的情况下,其最大膜应力与椭圆长短半径比值有关,引入应力增强系数K,由试验得出应力增强系数K的表达式:

(1)

式中,a为椭球长半径;b为椭球短半径。

半椭球形上保护罩最大主应力为

(2)

式中,p为外载荷;D为椭球长轴长;l为上保护罩厚度。

根据第一强度理论,椭球形上保护罩的最大主应力应满足:

σmax≤[σ]

(3)

式中,[σ]为有机玻璃许用应力。

根据式(1)~式(3)可推导出上保护罩的厚度表达式:

(4)

由式(4)可知,求得上保护罩厚度的关键在于确定有机玻璃的许用应力。国内外缺乏有机玻璃许用应力取值的相关文献,可参考相近材料的安全系数的取值方法确定有机玻璃许用应力。德国压力容器标准AD2000[14]规定,玻璃纤维增强热固性塑料的安全系数应考虑材料削弱系数、温度及环境等多因素的影响,最终确定了其安全系数为8;AD2000同时也给出了硼硅酸盐玻璃的许用应力为10 MPa,ISO385[15]标准给出硼硅酸盐玻璃的极限抗拉强度上限为100 MPa,可推算出硼硅酸盐玻璃的安全系数为10;美国ASME[16]给出了灰口铸铁在常温下的最大许用应力及最小抗拉强度,推算得到其抗拉强度安全系数为10;参考以上脆性材料的安全系数的取值,最终将有机玻璃的安全系数确定为10。由文献[17]有机玻璃断裂应力为68.9 MPa,根据下式:

(5)

式中,σb为抗拉强度极限;nb为安全系数。

求得有机玻璃许用应力为7 MPa。

最后,将防护装置a=256 mm、b=206 mm代入式(1)得到应力增强系数K值为0.59;再将D=512 mm、p=0.5 MPa、[σ]=7 MPa、K值代入式(4)得到l≥10.9 mm,取上保护罩厚度为11 mm。同理,根据上述计算方法,对下保护罩厚度进行设计,根据文献[18]规定的抗稳定性设计要求,取不锈钢安全系数为5,其许用应力[σ]=47 MPa,对下保护罩厚度计算,得到l≥1.6 mm,取其厚度为2 mm。

1.2 防护装置稳定性设计

在对防护装置进行稳定性计算时,可将其等效为半径230 mm的球壳,以有机玻璃上保护罩为例进行计算。文献[19]根据壳体屈曲的非线性跳跃理论得到球壳在均匀外压情况下最小稳定性压力载荷

(6)

式中,E为弹性模量;R为等效球壳半径。

将有机玻璃弹性模量E=2.77 GPa、R=230 mm、上保护罩厚度l=11 mm代入式(6),计算得到有机玻璃上保护罩稳定极限压力为2.3 MPa。同理,依据上述方法对不锈钢下保护罩进行校核计算,其稳定性极限压力为5.5 MPa。通过对防护装置上下保护罩的稳定极限压力计算可知,防护装置稳定性极限压力均远大于实际工作压力(0.5 MPa),满足实际工作要求。

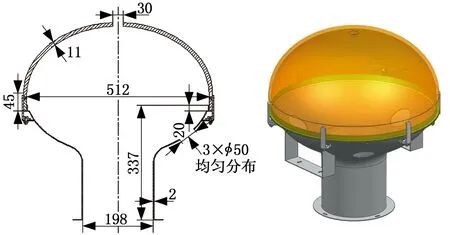

1.3 防护装置样机

确定了防护装置厚度后,得到防护装置的最终结构。图3为防护装置结构图,防护装置剖面图见图3a,防护装置上保护罩上方开有直径为30 mm通气孔,用于保持防护装置内外的压力平衡;防护装置下保护罩均匀开有3个直径为50 mm的进水孔,用于减小PMT破碎后的进水量以减小内爆冲击波。上下保护罩通过连接销进行连接,可节省实际安装空间。利用UG三维建模软件对防护装置进行建模,如图3b所示。

(a)剖面图 (b)三维模型图

2 防护装置殉爆防护试验

2.1 试验方案

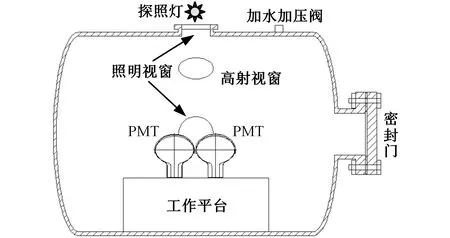

根据上节所设计的PMT殉爆防护装置,进行0.5 MPa静水压下带防护装置PMT的殉爆试验,检验防护装置的殉爆防护能力。PMT水下殉爆试验在直径3 m、长度5 m、壁厚30 mm的圆柱形钢制压力罐中进行,图4a为试验装置示意图,压力罐侧面设有透明视窗,用于照明和放置高速摄影设备;压力罐内部设有工作平台,用于安装PMT和引爆装置。图4b为试验布置实物图,试验中按照PMT真实工作距离共布置了2个带有防护装置的PMT,防护装置上方贴有彩色的防水胶带,以清晰显示PMT破坏过程;为了测量PMT破碎时产生的内爆冲击波,试验前在压力罐中布置了2个PCB动压传感器,测点P1位于PMT赤道平面,距引爆PMT保护罩60 mm处;测点P2位于PMT正上方,距保护罩上方360 mm处。由于试验装置的尺寸限制,将压力罐装入水时,不能模拟PMT在50 m水深的工作环境,故利用外置空压机对压力罐内施加0.5 MPa压力进行模拟;试验时,液压装置挤压PMT发生破碎,当破碎发生时,手动触发高速摄像软件进行摄像记录,并同步触发压力数据采集仪进行压力数据采集,试验成功测得了带保护罩PMT的水下内爆过程和2组压力数据。

(a)试验装置示意图

2.2 试验高速摄像分析

完成PMT殉爆试验后,对PMT殉爆试验过程进行分析。试验中高速摄像的拍摄速度为3000 s-1,采用中央点触发的方式,共记录了触发前后各1 s的PMT内爆影像,选取液压式挤压装置挤压PMT时刻为0 ms,对PMT内爆过程进行分析。整个内爆过程如图5所示。

挤压PMT后0 ms时,左侧PMT在固定挤压装置及两侧液压式挤压装置的挤压下,产生三点局部破碎;PMT产生局部破碎后,裂纹迅速从局部破碎点沿PMT表面向四周延伸传播。

挤压PMT后28 ms时,裂纹传遍整个PMT,整体发生破碎,与此同时,外部水在高静水压力下迅速经过下保护罩进水口流入防护装置内部。

(a)挤压PMT后0 ms (b)挤压PMT后28 ms

挤压PMT后291 ms时,在外部静水压力下,水流不断从下保护罩进水孔进入防护装置内部,PMT玻璃碎片和高压水混在一起呈白色在防护装置内不断翻滚流动。

挤压PMT后312 ms时,水流不断翻滚,产生的动态力使连接销出现松动,上保护罩产生倾斜,导致上保护罩顶部与固定挤压装置发生接触碰撞,使上保护罩发生破坏,排气孔周围产生一圈直径为10 cm的裂纹。

挤压PMT后320 ms时,上保护罩上端产生一圈裂纹后,上保护罩在受到防护装置内部的动态水流冲击力和外部0.5 MPa静水压力的情况下,在上保护罩中部产生一条明显的横向裂纹。

挤压PMT后397 ms时,即上保护罩中部产生裂纹后经过77 ms,上保护罩整体坍塌,防护装置内部水流与外部水流发生碰撞,产生水流冲击,产生防护装置内爆冲击波并向外传播,同时,防护装置内部的玻璃碎片与外部水域融为一体;冲击波产生后,PMT玻璃碎片迅速向外飞散,水的阻尼力使玻璃碎片运动速度逐渐降低,最终散落在水中。

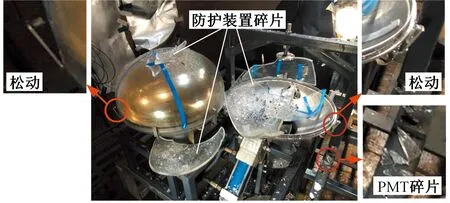

通过高速摄像分析,防护装置在水流动态力和外部高静水压力的作用下,坚持了约400ms后坍塌破碎,发生防护装置内爆。图6所示为试验完成后防护装置的破坏情况。引爆PMT及上保护罩发生破坏,不锈钢下保护罩未发生明显变形,殉爆的PMT及防护装置均保存完好,说明防护装置满足了PMT殉爆防护的要求。从图中可看出,PMT和防护装置的破坏模式明显不同,引爆PMT的碎片较小(约1 cm),有机玻璃上保护罩破碎成大块碎片;虽然保护罩发生了破碎,但保护罩大块碎片与小碎片相比,仍然能减缓水流向中心流动,降低水流流动速度,从而减小水流撞击和冲击波的强度,避免PMT殉爆的发生;引爆PMT的防护装置连接销发生松动,殉爆PMT的防护装置有一个连接销发生松动,这主要是连接销安装不可靠、水流在防护装置内翻滚使防护装置产生动态力导致的。

图6 殉爆试验破坏情况

2.3 试验冲击波压力数据分析

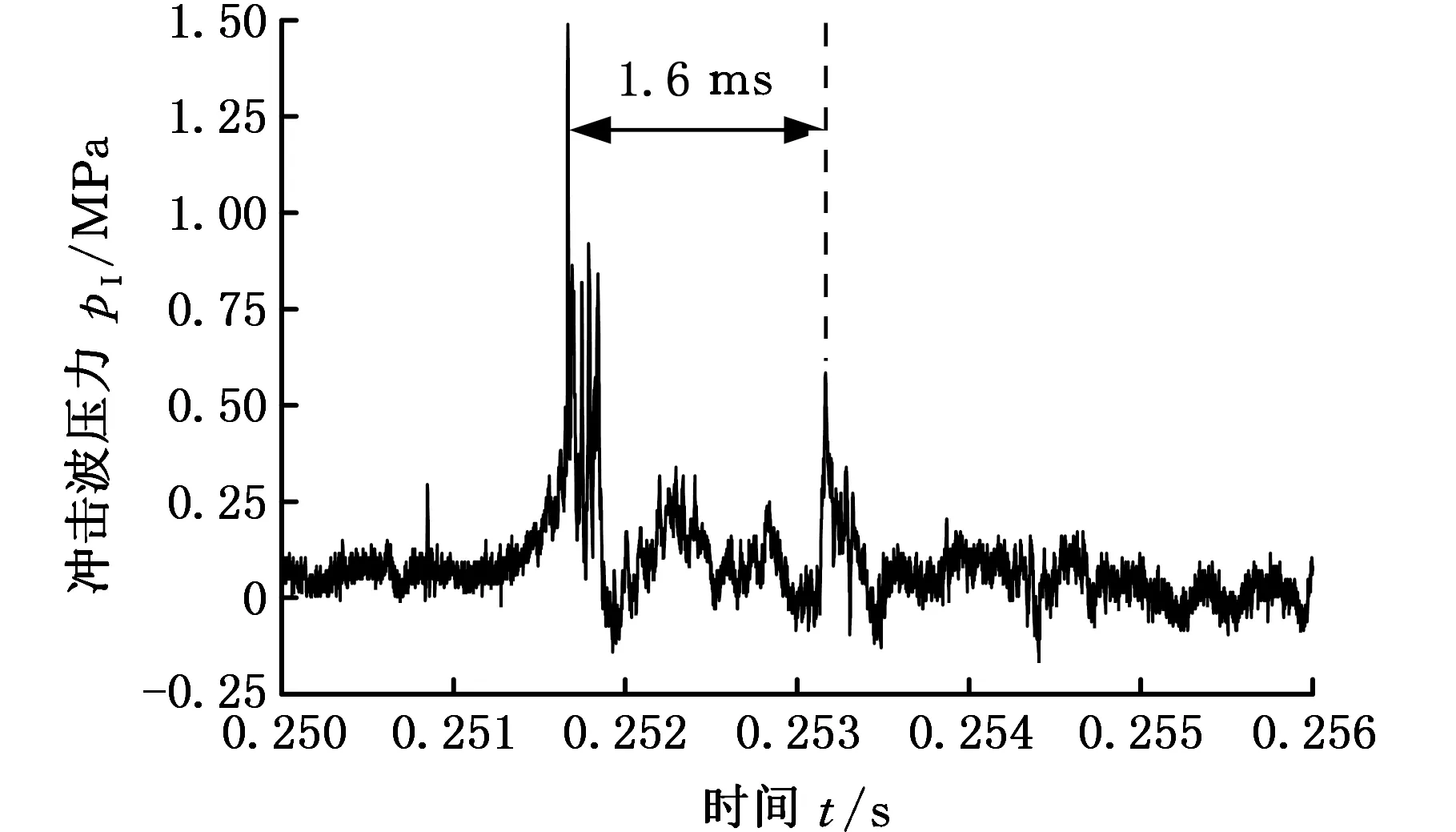

下面对试验中所测得的冲击波压力进行分析。试验中压力测点的采样率为1×106Hz,采用中央点触发方式,共采集了触发前后各2 s的压力数据;由高速摄像知,当PMT破碎后上保护罩坚持了约400 ms后发生压溃破碎,为了清晰显示出保护罩内爆发生阶段冲击波压力特征,截取压力数据中存在内爆冲击波的一段进行分析,图7为水域中P1、P2测点冲击波压力时域曲线。

从图7中可看出:P1、P2测点压力曲线均在0.252 s时刻出现数值较大的压力峰值,峰值分别为1.49 MPa、0.58 MPa,选取冲击波峰值的10%定义脉宽,两测点的脉宽均为250 μs,这相当于文献[12]的裸PMT内爆试验的内爆冲击波峰值(14.13 MPa)的1/20,以及其脉宽(400 μs)的1/2,这是由于PMT破碎后防护装置坚持了一段时间,使防护装置内部已有部分水,内爆冲击波只是少量水流撞击引起的。通过对冲击波压力的分析再一次证明了防护装置能有效降低PMT内爆冲击波峰值和强度,可避免PMT殉爆的发生,满足殉爆防护要求。

(a)测点P1

由测点P1、P2实测的压力数据可看出在最大压力峰值后出现了第二个压力峰值,峰值约为0.5 MPa,这是由于罐壁反射冲击波导致的。取P1测点的压力数据进行分析,如图7a所示。压力罐的半径为1.5 m,假设内爆中心在压力罐中心,P1测点距内爆中心0.3 m,可计算P1测点的内爆冲击波经过罐壁反射后再次经过P1的路程为2.4 m,按内爆冲击波在水中传播的速度为1500 m/s计算,内爆冲击波经过P1测点到达罐壁发生反射,应经过1.6 ms后返回到P1测点。这与图7a曲线相吻合,证明了内爆冲击波测量的准确性。

3 结论

(1)本文考虑减小PMT破碎时的水流碰撞量能减小内爆冲击波,提出了一种PMT殉爆防护装置,并开展了带防护装置PMT的殉爆试验,试验结果表明殉爆PMT未发生破碎,证明防护装置具有殉爆防护的能力。

(2)PMT破碎后,防护装置坚持了400 ms后上保护罩发生破坏,防护装置的破坏模式与PMT不同,破碎后产生大块碎片,减小了水流碰撞速度和内爆冲击波强度。

(3)带防护装置的PMT内爆冲击波与裸PMT的内爆冲击波相比,峰值降为其1/20,脉宽降为其1/2,说明防护装置有效减小了内爆冲击波强度,具有很好的PMT殉爆防护效果。