某大型水电站泄洪洞过流面混凝土表面缺陷处理施工技术

2021-03-15马国辉

马国辉

(中国长江电力股份有限公司,湖北 宜昌 443000)

某大型水电站泄洪洞是该水电站的主要泄洪设施之一,具有大断面、大流量、高流速的特点,泄洪洞最高流速达50 m/s。因为管理不善、材料耐久性差、设计问题、施工问题等多种因素的出现,往往会导致一些混凝土缺陷,比如混凝土表面裂缝、表面缺损、错台、孔洞、气泡密集区、麻面、蜂窝等。这些缺陷对混凝土结构构件的受力性能或使用性能无决定性影响,对结构的外观有一定影响,但并不影响其使用。本文主要阐述在该泄洪洞过流面混凝土表面缺陷处理中采用的主要处理措施,并对它的施工工艺以及修补材料进行了深度的探讨。

1 混凝土表面缺陷处理方案

1.1 表面蜂窝、麻面、气泡密集区的处理

此类缺陷主要是由于混凝土振捣不密实或者模板拼缝不严密导致混凝土浇筑过程中漏浆等原因造成,主要分布在泄洪洞两侧边墙底口,具有“大分散、小集中”的特点,是水工混凝土中较为常见的一类缺陷,若不及时进行处理,在高速水流的长期冲刷下,缺陷范围将进一步扩大,进而造成严重的空蚀破坏。

轻微气泡密集区、轻微麻面,仅进行表面打磨,打磨至密实混凝土后,采用1~2 mm环氧胶泥覆盖,覆盖面积延伸至打磨范围外100 mm;深度大于2 mm则按较严重气泡密集区、较严重麻面处理。

遇到麻面、气泡、蜂窝比较严重的部位,需要将其用砂轮切成规则的多边形或者四边形,并且需要切至看到密实的混凝土,才算合格,凿除深度需满足修补厚度不小于40 mm且超过蜂窝底线10~15 mm控制。切掉病害区域后,使用环氧砂浆进行填补,并在表层采用1~2 mm环氧胶泥覆盖,覆盖面积延伸至凿除范围外100 mm。

1.2 错台、挂帘、表面附着物的处理

错台、挂帘多见于混凝土施工缝部位,主要由于模板安装不牢固导致混凝土浇筑过程中模板松动或变形所造成,如果不加以处理,不仅会影响混凝土的整体平整度和美观,而且泄洪洞运行时还会造成严重的冲刷破坏[1]。

利用砂轮打磨或者凿除的方法,把突出于周边混凝土的区域平整化,使其保持平顺连接,顺接的坡度需要控制在1∶30以下,其中,垂直水流向的坡度需要控制在1∶10以下。砂线内的松动颗粒要凿除和清理干净,需要先进行冲洗,待其干燥之后,使用环氧胶泥进行填补。

洞内过流面施工缝错台按要求坡度打磨后,采用弹性环氧胶泥盖缝处理。

1.3 孔洞的处理

此处的孔洞主要指用于固定大模板的连接螺栓和定位锥所形成的孔洞,主要位于泄洪洞使用大模板进行混凝土浇筑的边墙部位,孔洞大小一致,间排距固定,分布较为规律。孔洞的大量存在将会降低混凝土的强度及耐久性,所以应对孔洞及时进行填补封闭。

螺栓、定位锥及灌浆孔形成的孔洞,将里面的碎屑清理干净之后,向里面注入预缩砂浆,捣实之后进行抹平,再在表面抹1~2 mm环氧胶泥覆盖,覆盖面积延伸至孔洞周边范围外100 mm。

1.4 表面刮痕、磨痕、表面缺损的处理

在混凝土强度尚未达到设计强度时,如果没有对混凝土进行有效保护,由于意外的碰撞或者拆模的不小心很容易造成表面刮痕、磨痕或表面缺损。此类缺陷出现较为随机,分布没有规律,缺陷范围一般较小,对混凝土的使用性能无决定性影响,主要影响其外观。

对于混凝土表面刮痕、磨痕的处理,一般在表面抹1~2 mm环氧胶泥覆盖,覆盖面积延伸至缺陷范围外100 mm。

若表面有缺损或者坑槽,就需要用工具将其切成规则的形状,并要露出密实的混凝土面。如果凿除深度<100 mm,分层填预缩砂浆;如果深度不小于100 mm,则在里面填入细骨料混凝土,再在表层抹1~2 mm环氧胶泥覆盖,覆盖面积延伸至凿除范围外100 mm。

1.5 单个气泡的处理

混凝土浇筑过程中,由于振捣工人经验不足、局部振捣时间不够,导致混凝土中的气泡尚未完全排出而依附在模板表面,拆模后在边墙局部位置将会出现部分气泡,不仅影响混凝土的外观,而且泄洪洞过流时在高速水流的作用下,大气泡的存在还会引发一定程度的空蚀破坏,故而应对气泡进行处理。

单个气泡的处理,要使用与原混凝土颜色相同的材料进行修补。外露直径<2 mm,不处理;外露直径≥2 mm,将气泡周围的乳皮和薄层清理干净,干燥后,使用环氧胶泥进行修补,并且抹平[2]。

1.6 表面裂缝的处理

1.6.1 裂缝分类

混凝土浇筑完成后,由于保湿养护不及时或者养护时间不够等原因,在混凝土表面往往会出现许多大小不一的不规则裂缝。裂缝的出现,尤其是深层裂缝和贯穿裂缝的出现,会破坏混凝土结构的整体性,降低混凝土的强度和耐久性,影响泄洪洞的运行稳定和安全。

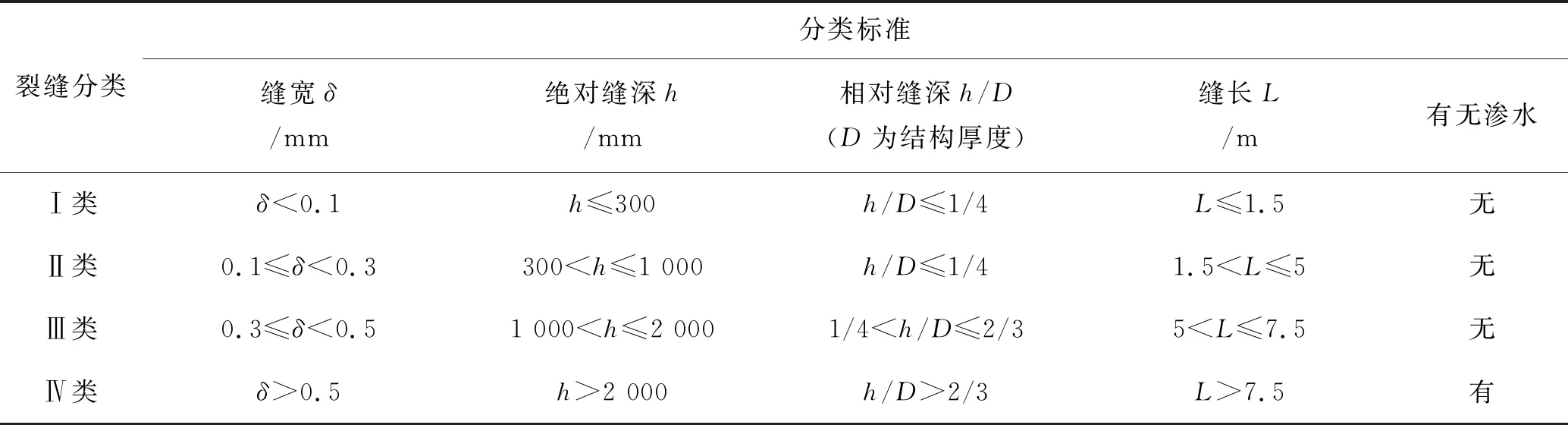

裂缝根据缝宽δ、缝深h、缝面长度L以及缝面渗水情况,按表1的标准进行分类。裂缝分类按5个指标中最严的一个分类标准确定裂缝类别。

表1 裂缝分类标准表

Ⅰ类裂缝为龟裂状,呈细微而不规则裂缝且不渗水,对结构安全、耐久性及结构应力无影响。

Ⅱ类裂缝呈规则状,属浅层裂缝且不渗水,对结构安全、耐久性及结构应力的影响非常小。

Ⅲ类裂缝,属深层裂缝但不渗水,对结构安全、耐久性及结构应力的影响有点大。

Ⅳ类裂缝,属渗水裂缝或者贯穿裂缝,对结构安全、耐久性及结构应力的影响非常大。

1.6.2 裂缝修补分类

1)Ⅰ类裂缝。不需要进行专门处理,如果裂缝宽度大于0.2 mm,则需在缝口表面涂刷2道环氧基液处理,涂刷范围延伸至缝口两侧各100 mm。

2)Ⅱ类裂缝。只需要封闭其表面。先要将裂缝的表面清理干净,干燥之后采用低粘度环氧进行涂抹,封闭裂缝表面;环氧干燥之后,再涂抹两道HK环氧增厚涂料,涂抹厚度控制在1 mm,宽度200 mm,要求涂抹均匀。

3)Ⅲ类裂缝。处理的方法是封缝无损贴嘴化学灌浆。

4)Ⅳ类裂缝。处理的方法是:如果为干缝,使用无损贴嘴化学灌浆处理;如果为湿缝,先凿槽封缝后,再化学灌浆处理[3]。

2 主要修补材料的施工工艺

2.1 预缩砂浆修补施工工艺

1)使用预缩砂浆修补工艺的时候,除特殊情况外,修补厚度需大于等于20 mm。

2)需要修补的老混凝土面应当凿毛处理,并把碎屑冲洗干净,修补面在修补的时候不能有积水,但是要有一定的湿润度。

3)未加缓凝剂的预缩砂浆在调配好之后,需要在规定的时间内使用完(夏季两个小时,冬季四个小时),失效后的预缩砂浆不可以再用做施工。

4)预缩砂浆的填补施工工序是:先分层铺料捣实,再逐层填补。进行填补的时候,先要刷一层水灰比是0.4、厚度为1 mm的粘稠水泥浆,之后才可以一层层的将预缩砂浆依次填入其中。每一层填入的预缩砂浆的厚度要控制在20~30 mm的范围内,每一层填补完成后还要用木槌捣实,直到修补层出现浆液后,将修补层表面刷毛,然后才可以进行第二层的填补,按此工序直到平齐混凝土表面。表面要求平整光洁,平整度满足该部位设计要求[4]。

5)施工完成后,及时用塑料薄膜或湿麻袋保湿保温养护28 d以上。

6)完成修补3 d之后,用小铁锤敲击修补面,如果声音清脆,则施工质量合格;反之,则需要凿除,重新进行修补。

2.2 细骨料混凝土修补施工工艺

1)当修补的材料为细骨料混凝土时,要有不小于50 mm的修补厚度。

2)修补的时候,要先刷一层水灰比是0.4、厚度为1 mm的粘稠薄层水泥浆在基面上作为粘结剂,之后才可以一层层的将细骨料混凝土填入其中。每一层填入的细骨料混凝土的厚度要控制在30~40 mm的范围内,每一层填补完成后还要用木槌捣实,直到修补层出现浆液后,将修补层表面刷毛,然后才可以进行第二层的填补,按此工序直到平齐混凝土表面。修补表面要与老混凝土面平滑连接、接缝严密,同时,平整度应满足该部位设计要求。

3)施工完成8~12 h之后,及时用塑料薄膜或湿麻袋保湿保温养护28 d以上。

4)混凝土修补7 d后,用小铁锤敲击修补面,如果声音清脆,则施工质量合格;反之,则需要凿除,重新进行修补。

2.3 环氧砂浆修补施工工艺

1)当修补材料为环氧砂浆时,要有不小于5 mm的修补厚度。

2)在填充环氧砂浆前, 要将混凝土表面的碎屑冲洗干净,并且进行干燥,这样粘结质量才会有保证。

3)为了保证充填材料和混凝土面两者之间的粘结力,需要给混凝土面刷上一层环氧基液,等30 min左右,用手指触摸基液,基液拉丝时再进行环氧砂浆的填充。需要注意,环氧基液上面不能落入灰尘,否则会影响其性能。

4)对环氧砂浆材料要分层下料,最合适的分层厚度范围是5~10 mm,最大不能超过15 mm,涂抹的面积一次不能大于1.5 m2。并且需要捣实直至表面出现浆液,才算合格,如果出现气泡,则需要将其刺破压紧。

5)修补表面要求平整光洁,保证施工部位所需的平整度。

6)如修补面为立面, 则需要确保混凝土面和充填材料两者之间要接实严密,不能留有空隙。

7)环氧砂浆在养护期内最要紧的是防止环境温度剧烈变化,最佳的养护温度范围是20±5℃,在5~7 d的养护期内,修补面不应该受到冲击或者浸泡。

8)完成填补3 d之后,用小铁锤敲击修补面,如果声音清脆,则施工质量合格;反之,则需要凿除,重新进行修补。

2.4 环氧胶泥修补施工工艺

1)磨除混凝土表面的松散表皮,直到混凝土密实面。

2)混凝土表面的松动颗粒用钢钻或者钢刷进行清除,之后对混凝土表面进行冲洗,拭干水分。

3)基面上出现的孔洞要先用环氧胶泥进行填充,待其固化后,将环氧胶泥分多次刮涂至基面之上,要注意来回刮涂挤压,确保环氧胶泥和混凝土基面两者之间的粘结强度满足设计要求。要求修补表面光滑平整,不得出现刮痕。

4)修补完后,要避免日晒雨淋,冬季注意保温。环氧胶泥的最佳养护温度范围是20±5℃,在5~7 d的养护期内,修补面不应该受到冲击或者浸泡。

5)环氧胶泥修补应严格控制外观质量,经检查修补面未发现胶泥气泡,则判定外观质量合格。

3 施工质量要求和实施效果评价

3.1 表面缺陷处理一般要求

由于泄洪洞属于高速水流的泄水建筑物,要经受起高流速的冲刷,必然对混凝土表面缺陷的修补质量有高标准的要求。对于混凝土表面缺陷的修补,要遵循“多磨少补、宁磨不凿”的原则,尽量不破坏混凝土的完整性,保证工程质量。用于混凝土缺陷修补的材料,其强度、耐久性以及与老混凝土的粘结强度等应不低于老混凝土要求,且修补后的表面要平整光滑,不平整度要控制在3 mm以下(2 m靠尺测量),同时修补材料表面与老混凝土表面的顺接坡度需要控制在1∶30以下,其中,垂直水流向的坡度需要控制在1∶10以下[5]。

3.2 质量控制效果

泄洪洞混凝土表面缺陷修补前,针对每批次修补材料进行3组现场取样,开展工艺试验,材料强度、耐久性及粘结强度等各项指标均满足相关规范和设计要求[6]。

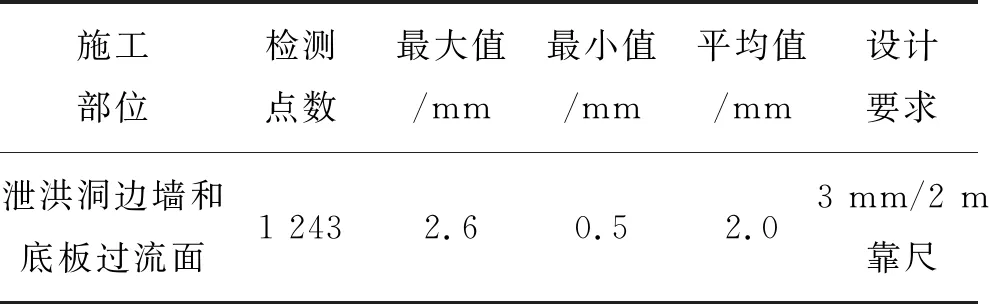

修补完成后,经参建各方联合验收,修补材料表面均平顺光滑,外观质量优良,修补部位的不平整度平均值控制在2.0 mm(见表2),满足设计要求。

表2 混凝土不平整度检测汇总表

4 结 语

综上所述,不同类型的缺陷,需要选择不同的施工工艺和施工材料,符合混凝土缺陷修补的质量要求,为保障混凝土结构安全使用和外观形象面貌,施工中应加强工序控制、严格质量管理,以达到泄洪过流的质量要求。