铁路隧道二次衬砌施工新方法及衬砌台车方案设计

2021-03-15李先进林春刚

李先进,林春刚,李 荆, *

(1. 广州南沙经济技术开发区建设中心,广东 广州 511458; 2. 广东省隧道结构智能监控与维护企业重点实验室,广东 广州 511458; 3. 中铁隧道勘察设计研究院有限公司,广东 广州 511458)

0 引言

传统山岭隧道二次衬砌通常采用衬砌模板台车进行整体式浇筑,并与仰拱连接封闭成环,但该工法施工的二次衬砌拱部大都存在背后空洞、厚度不足或强度不够等缺陷。随着隧道投入运营时间的增加,二次衬砌拱部缺陷问题日益凸显,带来较严重的衬砌纵向开裂及掉块等质量问题。查阅资料可知,拱部混凝土产生空洞、厚度不足的原因主要是拱部灌注混凝土施工工艺控制不到位、质量自控不到位等;导致衬砌开裂的主要因素为外荷载、施工质量与工艺、温度和干缩等[1]。

因此,探索一种有效解决隧道拱部衬砌质量缺陷问题,提高隧道工程质量的新技术、新方法已经迫在眉睫。将缺陷比较集中和严重的二次衬砌拱顶部分利用先进的预制技术进行工厂化预制,可以从根本上消除现场浇筑作业不规范带来的拱部缺陷。

经过文献调研可知,衬砌预制技术分为全部预制和部分预制2种形式,目前主要应用于盾构和TBM施工的隧道工程,而采用新奥法施工的山岭隧道仅有少数工程采用。在部分预制技术研究与应用方面,王明年等[2]对地下铁道明挖区间隧道衬砌结构部分预制技术进行了深入研究;时亚昕[3]对长大隧道仰拱采用预制技术施工进行了现场试验研究;西康Ⅰ线铁路秦岭隧道的仰拱施工中曾采用了预制构件,其长度为一个TBM掘进行程[4]。在全预制技术研究与应用方面,严义招[5]、陈敬军[6]对隧道矿山法施工条件下全预制衬砌结构的构件划分、拼装方式、施工动态力学特性等进行了深入的研究;江帅等[7]基于北京地铁6号线西延07标工程,对新型装配式衬砌施工技术及其配套设备的特点进行了总结;王德超等[8]基于新型机械设备和新材料的研发、施工工艺以及组合形式等,探讨了预制装配式结构的发展前景和方向;宋丹等[9]阐述了暗挖隧道装配式管片拼装中需解决的关键技术,并介绍了配套的拼装设备结构组成及功能特点。

综上所述,虽然二次衬砌施工全环或仰拱部分预制拼装技术早已存在且有一些较为成功的工程案例,但在采用钻爆法施工的铁路山岭隧道中,拱部采用预制拼装、而其余衬砌仍然采用衬砌台车现浇的施工理念和方法尚未有文献报道且缺乏配套的专用施工设备。本文基于这种理念,研究隧道二次衬砌施工新方法,并基于该方法设计相应的模板台车。

1 工程概况与二次衬砌施工

1.1 工程概况

胡家沟隧道工程位于重庆市北碚区东阳镇境内,为双线隧道,洞身为Ⅴ级围岩,中心里程LMZK3+501,最大埋深27 m,全长228 m。其中,试验段长150 m,二次衬砌设计内径为6 650 mm,非试验段二次衬砌设计内径为6 290 mm。隧道右侧邻近既有铁路线,有公路到达隧道进口,交通较为便利。

1.2 二次衬砌施工新方法

为有效避免隧道拱部缺陷带来的运营安全问题,研究人员提出了一种隧道二次衬砌新施工理念和方法,即二次衬砌拱部采用预制管片(宽2 m),其余部位采用衬砌模板台车现浇,并将预制管片与现浇边墙用不同形式的接头连接,最后通过预紧、防排水、注浆加固等手段将二者固连成一个整体。由于二次衬砌拱部为预制管片,可以在预制阶段消除全环现浇过程中存在的空洞,振捣不密实,强度、厚度不足等问题。预制管片与二次衬砌侧边墙连接方式为刚性搭接,因此对接头的精度要求很高。接头类型分为L型榫接头和后浇型钢接头,接头位置在整体式二次衬砌弯矩接近于0的区域范围内,可根据线路情况进行合理选择。管片接缝处采用三元乙丙弹性防水密封垫进行防水,拱部预制管片背后采用注浆堵水。

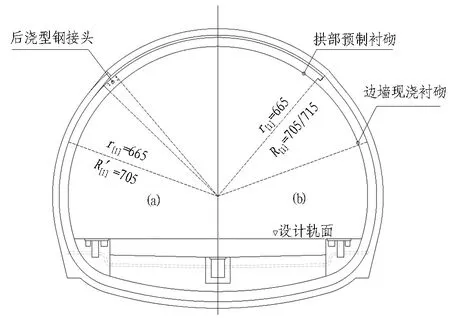

试验段LMZK3+603~+615与LMZK+465~+471这2段二次衬砌采用全环现浇,共计18 m,为中间区段管片预紧拼装提供支撑;LMZK3+471~+603区段的二次衬砌分别采用后浇型钢接头和L型榫接头2种衬砌搭接形式,长度分别为24、108 m。胡家沟隧道试验段混凝土衬砌设计参数见表1。试验段后浇型钢接头复合式衬砌和L型接头混凝土衬砌见图1。

表1 胡家沟隧道试验段混凝土衬砌设计参数

为顺利完成试验段二次衬砌浇筑,采取如下施工流程: 1)使用全环现浇用模板台车浇筑LMZK3+465~+471和LMZK3+603~+615区段的全环二次衬砌。2)使用L型榫接头侧墙混凝土衬砌用模板台车浇筑侧边墙衬砌,并进行L型榫接头预制管片拼装,每完成5~6片管片安装后,进行纵向预紧施工及拱部背后注浆,重复上述工序直至该区段的管片拼装全部完成。3)使用后浇型钢接头侧墙混凝土衬砌用模板台车进行二次衬砌侧边墙浇筑,并在接头位置预埋好型钢,进行型钢接头预制管片拼装作业,将预制管片顶升推进到对接位置后,利用型钢与两端钢板对其进行支撑,待与后4~5片管片完成纵向预紧后,对接头处进行混凝土浇筑。重复上述步骤直至所有管片拼装工作完成。

(a)—后浇型钢接头复合式衬砌; (b)—L型接头混凝土衬砌。

1.3 试验段隧道横断面设计

为顺利完成二次衬砌拱部预制管片拼装工作,同时考虑到后期可能进行套衬加固及运营整治的需求,对隧道横断面进行了一定的扩挖设计,试验段扩挖量比例为10%左右。

1.3.1 全环浇筑隧道断面设计

试验段全环浇筑横断面设计如图2所示。二次衬砌厚度有2种,分别为400、500 mm,设计内径尺寸均为6 650 mm。

1.3.2 拼装式衬砌断面设计

试验段后浇型钢接头拼装式衬砌横断面如图1(a)所示。该复合式衬砌边墙厚度为400 mm,设计内径尺寸为6 650 mm,与之对应的拱部预制管片厚度为400 mm,设计内径尺寸为6 650 mm。

试验段L型榫接头拼装式衬砌横断面设计如图1(b)所示,共有2种不同的衬砌参数。其共同点是设计内径尺寸均为6 650 mm,不同点在于衬砌厚度不一致,其中一个衬砌边墙厚度为400 mm,与之对应的拱部预制管片厚度为400 mm;另一个衬砌边墙厚度为500 mm,与之对应的拱部预制管片厚度为500 mm。

图2 全环浇筑隧道断面(单位: cm)

2 总体方案设计

2.1 功能需求分析

铁路隧道的断面尺寸并非一成不变的,因此衬砌模板台车需要随时适应隧道断面尺寸的变化,实现基本的变截面功能[10];随着二次衬砌浇筑工艺的不断完善,带模注浆功能[11-13]已经逐步发展为铁路隧道二次衬砌施工台车的主流配置;近年来,将自动化与控制技术引入到隧道二次衬砌施工领域后,又涌现出了许多功能多样、作业智能的衬砌模板台车[14-18];此外,为满足试验段全环浇筑和拼装式衬砌侧墙浇筑以及非试验段常规全环浇筑的要求,还需要具备可转化的功能。综上所述,本次模板台车的设计方案需要体现变截面、带模注浆、智能化和可转换功能。

2.2 方案设计

2.2.1 方案设计的难点及关键技术

由2.1节所述功能需求分析可知,本次模板台车设计的难点在于一台设备要完成不同二次衬砌结构的浇筑作业,涉及台车本体结构、台车模板系统及台车侧边墙浇筑纵向封堵3大关键结构设计。

2.2.2 台车本体结构方案

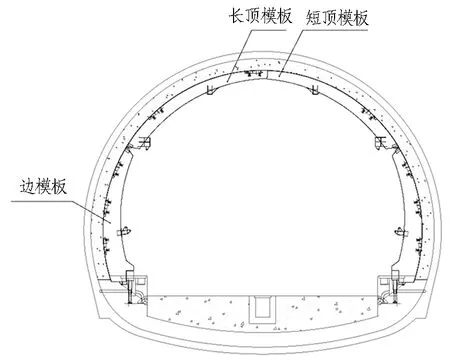

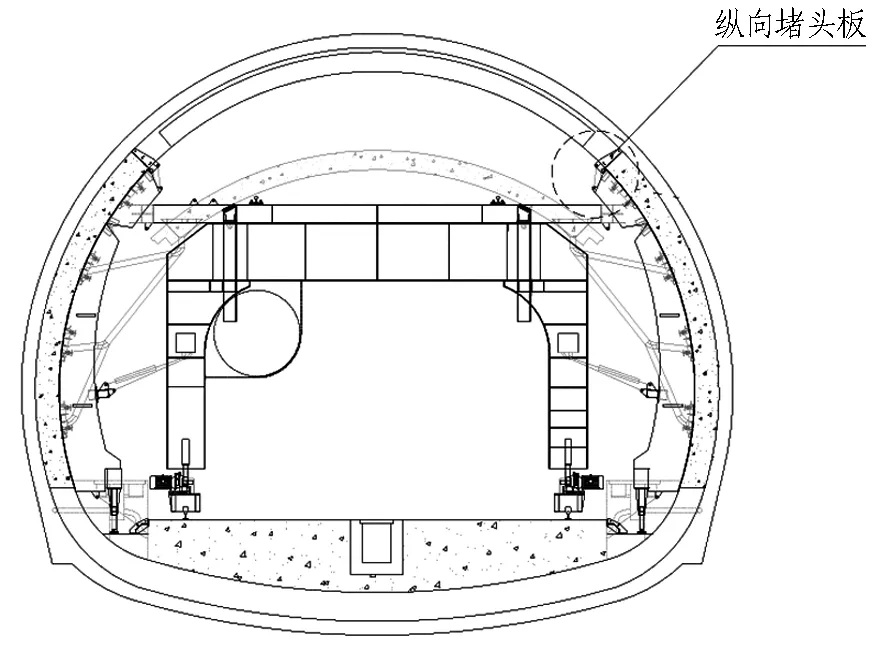

台车本体结构主要包括承载结构、行走部件、液压系统、浇注系统及其附属结构,如图3所示。为了显示台车本体结构与模板系统的相对关系,图中也体现了全环浇筑用模板系统。

2.2.3 台车模板系统方案

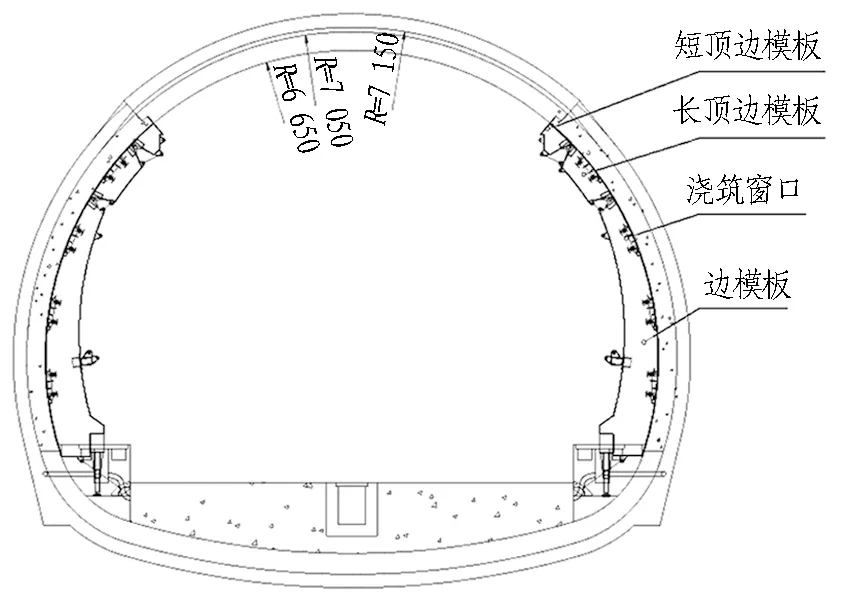

台车模板系统一共有3种形式: 第1种为全环浇筑模板系统,适用于试验段和非试验段常规全环整体式二次衬砌浇筑,其方案如图4(a)所示;另外2种适用于试验段拼装式衬砌结构侧边墙衬砌浇筑,如图4(b)所示。由于2种模板结构为包含与被包含的关系,即其中一种结构形式为只包含边模板和长顶边模板,适用于侧墙与拱部预制管片搭接方式为后浇型钢接头的场合;另一种结构形式则是在上一种结构形式的基础上又增加了一套短顶边模板系统,适用于侧墙与拱部预制管片搭接方式为L型接头的场合。

图3 台车本体结构

(a) 全环浇筑模板系统

(b) 侧墙浇筑模板[19](单位: mm)

2.2.4 台车侧边墙浇筑纵向封堵方案

由于试验段拼装式二次衬砌的拱部衬砌使用的是预制结构,施工过程中仅用混凝土施作二次衬砌的侧边墙,因此混凝土浇筑前除了需要对台车模板与隧道初期支护形成的环向缝隙进行封堵外,还需要对纵向缝隙进行封堵。考虑到纵向缝隙封堵浇筑后形成的接头结构将与预制的拱部管片两端接头进行搭接安装,因此,纵向缝隙封堵浇筑后形成的接头结构的尺寸精度为影响二次衬砌施工新方法实施的关键因素。

2.2.4.1 纵向封堵方案1

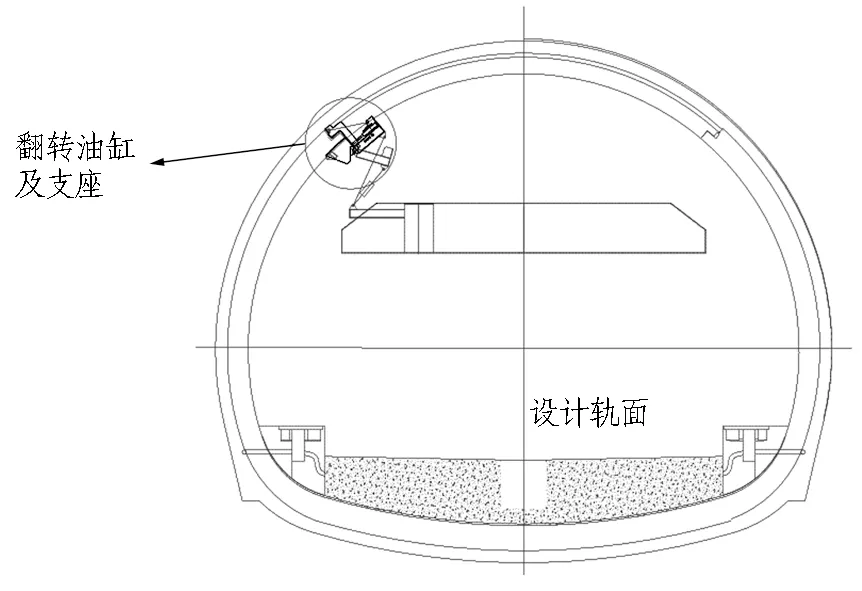

方案1中的隧道拱顶管片拼装侧边墙纵槽缝浇筑用端模装置由纵缝端模板、端模支撑导座、脱模油缸、翻转油缸以及翻转油缸支座组成,如图5所示。纵缝端模中部与脱模油缸相连,底部搭放在端模支撑导座上,底部两侧分别加焊了限位块;端模支撑导座左端与台车顶边模板耳板铰接,右端上部面板固定有脱模油缸,右端下部与翻转油缸或支撑丝杆相连接;翻转油缸或支撑丝杆的另一端与固定在台车中部纵向主梁上的支座相连接。立模时,支撑导座上的顶伸油缸对端模板进行顶伸,直至端模板限位块与支撑导座限位块相互压紧为止,随后翻转油缸开始工作,将整个纵缝端模装置进行翻转顶伸,直到端模板内表面与台车顶边模板端面压紧为止,最后用丝杠支撑整个装置;脱模时,先顶伸油缸收缩带动端模板收回,接着拆除支撑丝杠,然后连接翻转油缸,进行脱模作业。

(a) 纵向封堵方案1位置图

(b) 纵向封堵方案1结构形式

2.2.4.2 纵向封堵方案2

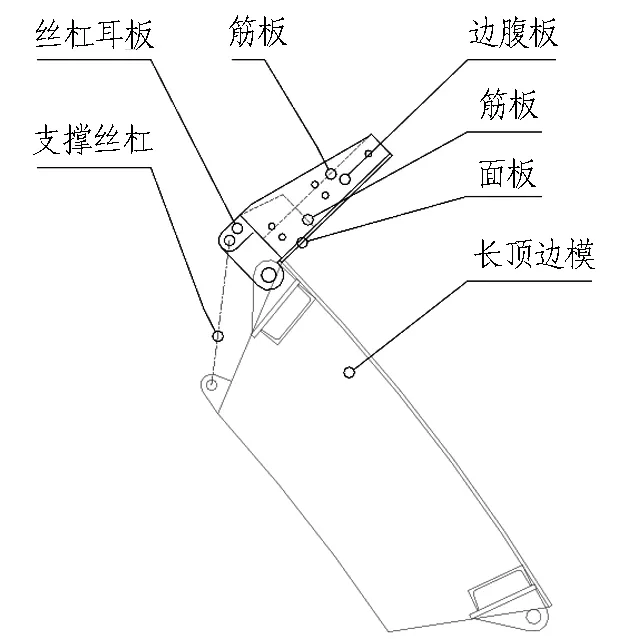

方案2中的隧道拱顶管片拼装侧边墙纵槽缝浇筑用端模装置由腹板、油缸耳板及铰接耳板组成,如图6所示。腹板底部铰接耳板与台车短顶边模板进行铰接,油缸耳板与脱模油缸相连。台车一侧纵缝端模由4组可拆卸式固定连接的槽模单元组成,其中的槽模单元包括1组腹板、油缸耳板、油缸耳板加强筋。立模时,升降油缸通过油缸耳板对端模板进行顶伸,直至端模板面板与台车短顶边模板端板相互压紧为止,最后用丝杠支撑整个装置;脱模时,拆除支撑丝杠,然后连接升降油缸,进行脱模作业。

图6 纵向封堵方案2

2.2.4.3 方案比选

从理论角度分析,方案1和方案2均能实现正常的浇筑封堵和脱模工作,但二者各有优缺点,如表2所示。

表2 2种方案的优缺点对比

由表2分析可知,考虑综合加工成本和施工便捷性,方案2整体优势较为明显。因此,隧道拱顶管片拼装侧边墙纵槽缝浇筑用端模装置最终选择方案2。

2.2.5 适用于3类二次衬砌结构的模板台车设计方案

2.2.5.1 混凝土衬砌全环现浇用模板台车

全环现浇段隧道断面设计如图2所示。由图可知,隧道混凝土衬砌部分内径r=6 650 mm,二次衬砌厚度d=500 mm。由工程概况可知,全环现浇段一共有2个区间,虽然2个区间混凝土衬砌厚度不一致,但混凝土衬砌部分的内径一致,因此衬砌台车可通用。如图3所示,全环现浇混凝土衬砌模板台车整体结构与传统的无骨架台车相似,主要由支撑系统、模板总成、行走系统、浇筑系统、液压系统等组成。支撑系统包含两端门架、横梁及纵向主梁、模板支撑底梁;模板系统包含边模和顶模。其中,顶模与主架采取固定连接,边模与顶模采用铰接形式,以便翻转脱模;液压系统为模板定位及脱模提供动力。

2.2.5.2 L型榫接头侧墙混凝土衬砌用模板台车

如图7所示,L型榫接头侧墙混凝土衬砌用模板台车主要由行走系统、支撑系统、模板系统、布料系统、液压系统、纵缝端模装置及顶升装置等组成。该台车主体结构与全环浇筑台车相同,并共用支撑系统、部分液压系统和布料系统、边模、行走系统及其他相关附属系统。

由前述工程概况可知,衬砌L型榫接头搭接段分为3个区间,其中2个区间的混凝土衬砌厚度均为500 mm,另一个区间衬砌厚度为400 mm,3个区间的衬砌内径均为6 650 mm,与全环浇筑混凝土衬砌内径一致。故此处将2个不同的隧道断面图共同展示在图7上,每个断面图仅展示中轴线一侧的结构形式。中轴线右侧为衬砌厚度d=500 mm的隧道断面和台车设计方案;左侧为衬砌厚度d=400 mm的隧道断面和台车设计方案。根据不同的混凝土衬砌厚度设计了2套L型端头模板,台车其余零部件均一致。

图7 L型榫接头侧墙混凝土衬砌用模板台车设计图[19](单位: mm)

2.2.5.3 后浇型钢接头侧墙混凝土衬砌用模板台车

后浇型钢接头混凝土衬砌现浇段隧道断面如图1(a)所示。由工程概况可知,混凝土衬砌后浇型钢接头段也分为2个试验区间。鉴于2个试验区间混凝土衬砌内径均为6 650 mm,且不同的混凝土衬砌厚度对后浇型钢接头衬砌段的模板台车结构设计并无影响,故此处仅展示其中一个区间的隧道断面。

后浇型钢接头侧墙混凝土衬砌用模板台车如图8所示。该台车与L型榫接头侧墙混凝土衬砌用模板台车及混凝土衬砌全环现浇用模板台车共用两端门架与杆件等支撑系统、边模及长顶边模、液压系统、行走系统。施工时,只需将L型榫接头侧墙混凝土衬砌用模板台车的短顶边模板拆除,装上纵向、环向平面端头模板即可进行混凝土衬砌施工。

(a) 模板台车设计图

(b) 后浇型钢接头纵向堵头板

3 结论与建议

本文以重庆铁路枢纽东环线胡家沟隧道为依托,提出了一种全新的混凝土衬砌施工方法,并基于该方法研制了对应的衬砌台车,得到结论如下:

1)2.2.5节所述3类二次衬砌台车主体结构相通,共用支撑系统、液压系统、行走系统、边模及其他附属系统,实现了3种不同混凝土衬砌模板台车的低成本改装。

2)混凝土衬砌拱部局部采用预制管片、其余部位采用衬砌模板台车现浇的施工方式是一种全新的施工理念和方法,创新性地提出铁路山岭隧道混凝土衬砌施工方式。随着该方法的正式投入使用,未来的混凝土衬砌拱部缺陷问题有望得到较好的解决。

目前,该施工方法已经开始在重庆铁路枢纽东环线胡家沟隧道进行现场试验。该方法的优点在于可以消除现浇二次衬砌存在的拱部缺陷问题;缺点在于施工工序增加,对应的施工成本也随之增加。衬砌台车样机现已投入使用,下一步将根据现场的应用情况针对性地进行改进,使衬砌台车成品具备更好的工况适应性,高效、高质量地完成混凝土衬砌侧边墙的施工以及拱部管片的转送工作。此外,加强铁路山岭隧道中拼装式衬砌的理论研究及应用,优化拼装式衬砌技术和施工工艺、降低施工成本将是未来的主要研究方向。