盾尾钢丝刷受力性能模拟试验研究

2021-03-15魏林春

魏林春

(上海隧道工程有限公司,上海 200082)

0 引言

近年来,随着盾构法隧道工程越来越多,遇到的地质环境也日趋复杂。盾构施工技术应用虽已较为成熟,但在长距离掘进施工、不同地层地质条件下施工时,因较大的施工差异性,难免会出现盾尾刷密封失效[1-3]等问题。2018年2月7日,佛山市轨道交通2号线1期工程土建1标段盾构区间右线工地由于盾尾透水涌砂,引发隧道及路面坍塌,造成11人死亡、1人失踪、8人受伤,直接经济损失约5 323.8万元[4]。盾尾泄漏对盾构掘进影响极大,通常在盾尾刚开始出现局部渗水、漏浆时,采取调整盾尾油脂注入参数、管片后垫海绵条[5]等施工措施;一旦出现盾尾刷严重渗漏、涌砂冒水的情况,则必须进行盾尾刷更换才能恢复掘进。这方面已有一些研究文献。陈成等[6]以杭州庆春路过江隧道为例,论述了高承压含水层中更换盾尾刷长距离液氮冻结技术。李陶朦[7]以南京地铁3号线TA03标土压盾构盾尾漏沙、漏浆为例,对土压盾构盾尾渗漏的原因及处置措施进行了研究。姚梦威等[8]结合南京纬三路过江通道长距离盾构掘进过程中盾尾刷严重渗漏、涌砂冒水工程实例,提出了液氮冻结止水及盾尾刷更换方案。

目前,盾尾绝大部分是采用钢丝刷+钢板刷的密封构造形式。由于盾尾设计不合理或盾构施工过程控制不当,盾尾刷较容易发生破坏,导致盾尾渗漏事故。例如: 盾构姿态纠偏过猛,盾尾油脂参数不合理[9]或盾尾间隙中混入较大的混凝土碎块等均可能导致盾尾刷损坏。通常盾构制造厂商会在同类级别的盾构上采用较统一的盾尾刷型号,但由于每台盾构的盾尾间隙设置和盾尾密封工作压力不同,导致盾尾刷的工作适应性不同。现有研究仅局限于盾尾刷的结构设计[10]、耐磨性和弹性性能[11-12]及盾尾更换方案[13-15]等方面,而在盾尾密封失效诱因等方面认识不够深入、全面,对特定盾尾刷在不同盾尾间隙下的正常工作压力差范围和适应性的研究存在欠缺。

本文对依托盾构工程采用的盾尾刷进行模拟试验分析,研究其在不同的盾尾间隙下的工作性能,探讨盾尾刷破坏机制、盾尾密封失效诱因等,以期为今后类似工程的盾尾刷密封止水效果评估提供技术支持和参考借鉴。

1 工程背景

1.1 盾尾密封结构

某越江隧道工程采用泥水平衡盾构施工,穿越地层主要为粉细砂、中粗砂、强(中)风化泥岩和砾岩等,隧道最大水头约0.65 MPa。盾尾密封采用4道钢丝刷和1道钢板刷组成,设计盾尾间隙为110 mm,管片在盾尾内可调节范围为±50 mm,即盾尾间隙浮动范围为60~160 mm。盾尾密封构造示意图见图1。

图1 盾尾密封构造示意图(单位: mm)

盾尾钢丝刷由前保护板、后压紧板、金属钢丝刷和基座板组成。本工程盾构盾尾刷构造及尺寸如图2所示。单块钢丝刷底座长275 mm,宽200 mm。钢丝刷前保护板由2块200 mm(长)×150 mm(宽)且相互搭接50 mm的弹簧钢板组成,总宽度为250 mm;后压紧板由2块274.9 mm(长)×150 mm(宽)且相互搭接50 mm的弹簧钢板组成,总宽度为250 mm;前后弹簧钢板间由4层弹性钢丝填充,填充钢丝总宽为200 mm,长度为230~275 mm。

1.2 盾尾渗漏原因分析

在依托工程左线隧道盾构推进至174环、千斤顶行程为2 000 mm时,盾尾5点钟位置首次出现同步浆液漏浆,立即暂停盾构推进,补压盾尾油脂,对渗漏浆液进行清理。清理油脂过程中,发现推进方向5点钟位置有1块1 mm厚盾尾刷钢板被带出,断裂钢板发生弯曲变形,如图3所示。

在盾尾出现渗漏后,采取全断面填塞海绵进行管片拼装。为防止海绵在推进过程中外溢,在管片底部90°范围内安放插板。插板长度为1.75 m,安放在2组千斤顶之间。为保证后续过江段盾构推进施工安全,在221环检查渗漏点处第4道钢丝刷破损情况。将10#封顶块(对应推进方向5点钟位置)位置空出,继续推进千斤顶,使封顶块位置范围内的第4道盾尾钢丝刷暴露出来,检查发现该处钢丝刷前保护板翻出和缺失,且钢丝大部分翻出,但管片后填充的海绵及油脂密封效果较好,未见同步浆液渗漏,如图4所示。

(a) 实物照片

(b) 平面尺寸图

(c) C向视图

(d) B向视图

从盾尾清理出的断裂钢板破坏形态和盾尾刷检查情况分析,初步确定为盾尾刷钢板受外力影响向外翻折,造成盾尾刷前保护板根部沿压板位置齐根断裂,从而形成渗漏通道,导致盾尾油脂外漏。

图3 断裂的盾尾刷钢板

图4 盾尾刷检查照片

2 盾尾刷模拟试验

采用依托工程盾构施工中的盾尾刷进行模拟试验,并专门设计了可以模拟盾尾间隙和盾尾油脂压力等盾尾刷工作环境的模拟试验装置。通过模拟不同的盾尾间隙和盾尾油脂压力差下的盾尾刷工作性能和变形状态,评估盾尾刷的工作状态。

2.1 试验加载方案

盾尾刷反力架模拟试验装置如图5所示。通过设计可调节间距的活板1和活板2来模拟盾尾内弧面和管片外弧面间隙,盾尾刷试件通过锚板固定在活板2上;利用T字形压杆模拟盾尾油脂压力(将盾尾油脂给盾尾刷底部钢板的面压力转换为集中线性荷载),施加给盾尾刷底部钢板,从而模拟盾尾油脂压力环境。试验加载仪器为YES-100数显管刚度压力试验机,其加载范围为±100 kN,测试精度为±1 N,上下工作台间最大距离为3 000 mm,加载速度为2 ~20 000 mm/min。

本次试验试件为实际工程中所采用的盾尾钢丝刷,共有5个,编号为1—5。对试件1—5分别进行盾尾间隙为60 mm、85 mm、110 mm、135 mm和160 mm的加载试验,如图6所示。加载试验采用位移控制,加载速度为5 mm/min。试验终止条件为模拟盾尾油脂压力超过0.6 MPa或钢丝刷弹簧钢板断裂失效。本次试验采用DH5921动态电阻应变仪和XL2118A静态电阻应变仪进行试验数据记录和采集。

(a) 模型图

(b) 结构图

2.2 测点布置及检测内容

在盾尾钢丝刷试件的前保护板、后压紧板同一侧分别粘贴3个轴向应变片,如图7所示。前保护板前部、中部和根部分别编号为Qa、Qb、Qc,后压紧板前部、中部和根部分别编号为Ha、Hb、Hc。

图7 前、后板应变测点布置图

3 试验过程及结果

3.1 试验现象分析

本文以盾尾间隙110 mm和135 mm为例对试验现象进行分析。

盾尾间隙为110 mm时的试验加载过程及现象如下: 开始加载后,所有应变测点通道均连通、有读数,试件3以较快速度向下弯曲变形,呈倒“S”形,盾尾刷前保护板的中部、端部与活板快速紧密贴合; 当反力架压杆位移为160 mm时,听到钢板破坏的响声,此时荷载为11.58 kN,同时观察到试件3前保护板已经破坏,随即停止加载并开始卸载; 取出试件3,发现试件前板右侧1块钢板根部已经断裂,同时中部发生塑性弯曲变形,另一块钢板根部接近断裂并伴有中部塑性弯曲变形,如图8所示。

(a) (b) (c)

盾尾间隙为135 mm时的试验加载过程及现象如下: 开始加载后,所有应变测点通道均连通、有读数,试件4以很快速度向下弯曲变形,呈倒“S”形,盾尾刷前保护板的端部与活板快速紧密贴合; 直到压杆位移为120 mm时,盾尾刷试件出现破坏响声,观察到试件已经破坏,随即停止加载并开始卸载; 取出试件4,发现试件前板左侧1块钢板断裂、右侧中部发生塑性弯曲变形,并伴有后板中部塑性弯曲变形,如图9所示。

(a) (b) (c)

3.2 试验结果分析

本次模拟试验通过T字形压杆将盾尾油脂给盾尾刷底部钢板的面压力转换为集中线性荷载,试验结果对盾尾刷后压紧板受力状态和变形影响较大,而对前保护板的影响相对较小。从试验模拟结果来看,盾尾刷前保护板破坏形态与实际工程较为一致,因此,本次试验结果对探讨实际工程中盾尾渗漏原因具有较强的参考性。

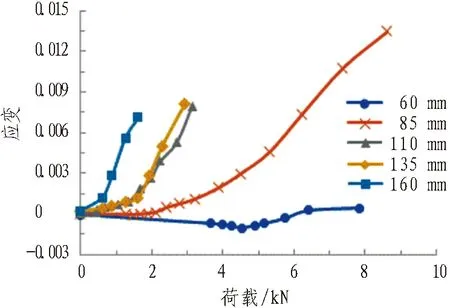

从模拟试验结果来看,盾尾刷前、后板的根部c点的应变读数最大,符合盾尾刷倒“S”形变形特征。5种工况下的前、后板c点应变如图10所示。前保护板、后压紧板最大应变均出现在c点,根据盾尾刷使用钢材应力-应变特性,在弹性变形范围内应变较大部位的应力水平也较高。即说明在所有应变测点中,均是c点更容易产生塑性变形或者破坏。

(a) 前保护板

(b) 后压紧板

从不同盾尾间隙工况下的试验结果可以看出: 1)相同荷载作用下,盾尾间隙越大,前、后板c点应变越大,盾尾刷钢板也更容易发生破坏; 2)在较小盾尾间隙工况下,前保护板和后压紧板的协调变形能力更强,部分工况后压紧板比前保护板测得应变更大,但均在钢板正常工作范围内。

加载试验极限荷载与破坏特征如表1所示。

表1 加载试验极限荷载与破坏特征

由模拟加载试验极限荷载与破坏特征来看(见表1),盾尾间隙越小,则盾尾刷可以承受较大荷载水平,而盾尾间隙较大的试验工况下盾尾刷可以承受的极限荷载则相对较小。加载荷载-压杆位移曲线如图11所示。

图11 加载荷载-压杆位移曲线

从表1中盾尾刷试件的破坏特征与图11可知,相同荷载时,盾尾间隙越大,压杆位移基本上也越大,盾尾刷整体变形越明显。结合模拟试验测试应变和试件破坏特征可得: 1)在盾尾间隙为60 mm和85 mm工况时,盾尾刷前、后钢板协调变形能力较强,盾尾刷在承受0.6 MPa左右的压力荷载水平时,盾尾刷钢板基本处于弹性或局部微小塑性变形阶段,盾尾刷工作正常; 2)当盾尾间隙增大到110 mm工况时,随着荷载水平增加,盾尾刷变形逐渐变大,在对应压力达0.53 MPa时,盾尾刷钢板局部逐步由弹性变形阶段过渡到塑性变形阶段,直至钢板根部断裂; 3)而当盾尾间隙继续增大到135 mm和160 mm工况时,只需要较小的荷载水平,盾尾刷即产生较大变形,盾尾刷前保护板根部产生极大的塑性变形并断裂破坏,与盾尾刷压板完全分离,盾尾刷钢丝外翻,从而导致盾尾失效。

4 结论与建议

本次模拟试验设计了专用试验装置,采用依托工程盾尾刷作为试件,在不同盾尾间隙工况下进行了模拟试验。模拟试验结果表明,盾尾钢丝刷工作状态与盾尾间隙大小、盾尾油脂压力参数等关系密切。在相同作用压力下,盾尾间隙越大,盾尾刷越容易产生变形。在盾尾间隙较小时,盾尾刷能承受较大荷载而不破坏。随着盾尾间隙的增大,盾尾刷破坏特征由前保护板产生微小塑性变形,到产生塑性变形并且根部断裂。当盾尾间隙增大到一定程度时,较小的荷载即可造成前保护板根部产生极大的塑性变形,甚至是保护板根部断裂,从而导致盾尾刷无法正常工作。

盾尾渗漏是盾构法隧道工程施工中的常见现象,一旦发生,极容易导致重大工程事故发生。因此,盾构新(旧)机应在投入工程项目前,针对性进行盾尾密封止水专项验算,以确定现有盾尾密封止水构造是否满足工程需求;盾构施工过程中,应严格控制盾尾各腔体盾尾油脂压力呈梯度分布,确保盾尾刷前、后保护钢板受到的压力差在设计承受水平;严格控制盾构掘进姿态偏差,确保盾尾刷工作正常;防止管片拼装区混凝土碎块、金属异物等在拼装过程中混入盾尾,导致盾尾刷损伤。