高压气举阀排液技术研究与应用

2021-03-15魏瑞玲

魏瑞玲

(中原油田分公司石油工程技术研究院,河南濮阳 457000)

目前常压气举阀额定充气压力为15MPa,井深4 000m的气井,至少需要下入7级气举阀,由于常压气举阀充气压力、配套气源压力限制,理论上不能再通过增加气举阀级数来增加气举管柱下深。近年来,随着页岩气的规模化开发,压裂气举一体化施工工艺逐步推广,以及新投产区块的高压强排水需求逐渐增多,如中原油田与华东油气分公司合作攻关的国家科技重大专项《大型油气田及煤层气开发》课题四,《彭水地区常压页岩气勘探开发示范工程》中的目标区块,大部分有排液需求的气井为新投井,要求压裂气举一趟管柱实施,部分井井口回压高,排液深度大,最深4 500m,常压气举阀已经不能满足使用要求,需要研发设计一套新的耐高压的气举阀和工作筒,以满足现场需要。

1 高压气举阀及工作筒设计

1.1 高压气举阀设计

从气举阀工作原理可以得出:

高压气举阀排液时,与常规气举阀的打开性能及密封性要求一样,要求气举阀波纹管有较高的灵敏性。

排液管柱与生产管柱通用,而页岩气井投产初期套压较高,有时恢复至15MPa,因此要求气举阀能在此压力下不得打开,需要将气举阀的内充压力提高至20MPa左右。要实现压裂气举使用一趟管柱,即压裂时最大压差70MPa情况下,气举阀能够正常工作,需要气举阀及工作筒耐压达到70MPa。

气举阀的耐压部件主要为波纹管、充气腔室、气门芯,其性能主要受材质、壁厚和密封形式的影响,因此要提高气举阀的耐压等级,需要从改进波纹管的材质和结构,增加充气腔室的壁厚,改进气门芯的密封形式等方面进行研究改进。

1.1.1 波纹管的改进设计

常见的波纹管有U形、Ω形、C形、S形四种,其中U形波纹管在同等壁厚条件下承压能力较强,补偿能力较大,应力分布均匀。从波纹管的承压能力、刚度值、疲劳寿命及失稳性综合考虑,选择比较常用的“U”形波纹管。如图1所示。

图1 U型波纹管

高压注气时,波纹管作为受力件存在失稳的风险,即波纹所在平面不再与管轴线保持垂直,影响波纹管的使用寿命,采用内藏式波纹管可以有效降低失稳风险。

波纹管设计采用三层Ni-Cu合金,可有效降低波纹管的刚度值;同时设计机械限位装置,降低波纹管的有效行程,可提高疲劳寿命。如图2所示。

图2 波纹管失稳

1.1.2 气门芯改进

气门芯是气举阀充气、调试的共用通道,其密封性关系到气举阀充气腔室压力的大小,控制着气举阀的开启和关闭,也是关系到气举排液的关键。将气门芯的单级密封胶圈改进为双胶圈,为气门芯的密封性提供双重保障。如图3所示。

图3 双胶圈气门芯

1.1.3 充气腔室强度校核

气举阀腔室结构设计中采用ANSI标准B1.1统一螺纹尺寸13/16-20UNC作为腔室壳体连接螺纹,根据腔室设计,承压后应力主要分布在腔室筒壁。因此,对受力最大的筒壁承压能力进行校核。如表1所示。

表1 参数校核表

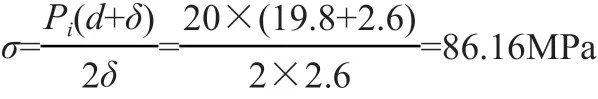

许用压力[σ]=σb/3=189MPa。当σ小于或等于[σ]时为安全。采用有限元分析的计算方法,耐内压应力计算公式:

比较:σ=86.15MPa;[σ]=189MPa,σ<[σ]。根据上述校核计算,所以设计选用壁厚δ=2.6mm合理。

1.2 高压工作筒设计

1.2.1 材质优选

常压气举阀配套的工作筒一般选用N80钢级,以2-7/8″的气举管柱为例,分析其抗拉强度为645kN,抗内压强度为72.9MPa,抗外挤强度为76.9MPa。根据现场井况条件对气举管柱进行强度核算,要满足抗拉安全系数>1.6,需选择C90钢级的气举工作筒。

1.2.2 结构改进

常压气举阀配套的固定式工作筒主要包括气举阀托筒、工作筒本体,两者的连接方式为焊接,可以满足常压排液要求,但在高压情况下,焊接处难以保证长期稳定可靠,有可能发生腐蚀断裂,导致气举管柱失效。因此设计采用整体切割工艺加工工作筒,保证工作筒的机械强度和完整性,以适应高压、压裂施工等工况条件。

2 现场应用

A井是华东油气分公司的一口新钻开发井,地质预测日产气2.6×104m3,初期需要快速返排压裂液,地层压力39.6MPa,地层温度104℃,井口回压6.5MPa,井深4 800m,油层套管为5-1/2″套管,内径121mm。为在最短时间内排出井内压裂液,提高气井产量,研究决定对该井实施高压气举强排水,目标排水量350m3/d。

2.1 气举设计

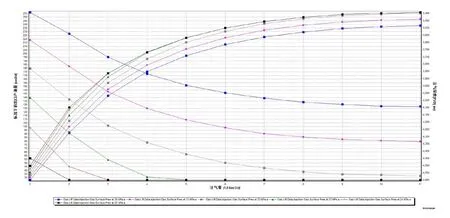

通过注气压力与气举深度的敏感性分析,在压缩机最高压力25MPa的条件下,注气压力越高,对应的气举深度越深,当注气压力增高到一定值后,气举深度的增加幅度变小。根据模拟结果,选择注气压力23MPa,气举效果最佳。如图4所示。

图4 注气压力与气举深度关系曲线

通过注气量与气举排液量的敏感性分析,在注气压力23MPa下,注气量越大,对应的排液量越大,当注气量增加到一定值后,对应的排液量不再增加。根据模拟结果,选择6×104m3/d的注气量,气举排液效果最佳,可达到370m3/d的排液量,满足排液要求。如图5所示。

图5 注气量与排液量关系曲线

根据该井基本条件,对气举管柱进行模拟设计,气举阀设计的充气压力越高,需要下入的气举阀级数越少,根据注气压力最高23MPa,计算需要下4级高压气举阀,可满足排液深度4 500m的要求,气举阀最高调试压力为18.56MPa。

2.2 实施效果

该井下入4级气举阀排液管柱,实施高压气举排液,注气压力22.7MPa,日注气量,6.3×104m3/d,日均排液量376m3/d。如图6所示。

图6 A井气举排液生产曲线

3 结束语

通过改进气举阀的结构形式和材质,可实现气举阀内充气压力从15MPa提高到20MPa,并保持长期稳定可靠。

高压气举阀排液技术的研究应用成功解决了高压深井、高回压井气举排液难题,实现了井口回压7MPa下,排液深度达到4 500m的目标,对其他类似气井的排液具有指导借鉴意义。