球罐安装的质量控制过程及要点

2021-03-15李运昌

李运昌

(南京化学工业园实华工程项目管理咨询有限公司,江苏南京 210047)

2019年某公司在其新建煤制氢项目建造了四台3 000m3丙烯球罐,我公司承建了该项目的监理工作,在我公司科学的监督管理之下,施工单位保质保量地完成了该批球罐的建造工作。本文以此为例,对丙烯球罐建造过程中的管理经验进行了总结,为今后类似球罐的制造提供参考。

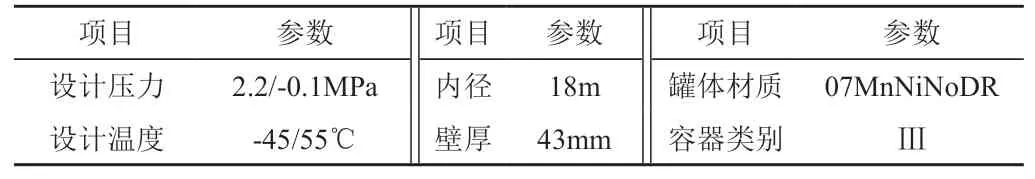

3 000m3丙烯球罐,基本设计参数如表1所示。

表1 3 000m3丙烯球罐基本设计参数

1 施工前的准备

1)要求施工单位按照合同要求组建项目部,建立质量保证体系,制定工程质量管理制度。在影响工程质量的五因素中,第一位的就是“人”,人是工程实施的主体,人的综合素质和主观行为对工程质量的形成起着至关重要的作用。施工单位进场后,首要的监理工作就是核实其项目管理部,人员组成的专业水平不得低于投标文件的要求;其次是检查其质保体系的建立情况并监督其有效的运行情况和检查其各项质量管理制度的落实情况。只有这样,才能够保证球罐在建造过程中对每一个参与人进行统一管理,统一工作标准,人尽其责,才能使建造工作符合规范要求。

2)认真组织专业监理工程师和施工单位技术、质量管理人员学习设计文件,积极参与建设单位组织的设计交底工作。设计文件是工程实体形成的基础,是技术管理、质量管控的主要依据,且设计中存在一些施工中容易忽视的技术细节,如果对设计文件理解掌握不到位,在施工中有可能不能完全实现设计意图。

3)严把施工方案、质量计划审核关。现在,许多单位的施工方案基本是模块化,除工程概况不同外,其他内容基本一样,技术管理措施通用化、质量指标基本全篇规范照搬,没有针对性,在对其进行审批时,必须要求其以设计文件为依据,结合现场环境和自身技术、物资装备能力认真编写,使其成为一个真正可操作性的技术管理文件。

4)加强施工人员的技术交底和考核。必须注重一线施工人员综合素质的考核,一线工人技能操作的熟练程度、设计文件的理解程度、责任心的强弱对球罐实体质量的影响至关重要。所以,在开工前,必须监督施工单位技术人员认真对施工人员进行技术交底,要求每个施工人员真正理解施工方案和质量管理计划并真正履行。在施工过程中,对施工方案执行不到位、质量管控不严、技术不达标的及时予以更换调整。在焊工进入现场前,必须通过现场技能考试,合格后方可上岗。

5)施工设备准备、检查。工欲善其事,必先利其器。施工器械也是影响球罐施工质量和安全的一个重要因素,器械进场后也必须认真检查,必须保证其能力满足、状况完好。

2 原材料复验

球壳板在制造厂冲压成型后运输到安装现场,材料进场后,应立即组织施工单位进行复验,复验过程中要求监理工程师全程旁站。依据本工程丙烯球罐的设计参数,主要复验以下内容:

1)核验材料质量证明文件和复验报告及各项NDE报告,重点检查制造竣工图,以及实物与质量证明文件的符合性。

2)检查进场球壳板质量。质量检查主要在五个方面进行:外观、厚度、几何尺寸坡口、边缘部位内部缺陷。其中20%球罐板边缘部位要求100mm范围内全面积进行UT检测。为了强化抽查的代表性,覆盖到每一张板,我监理部要求20%比例在每一张板每一个边20%实施。

3)坡口质量检查。07MnNiNoDR材质钢板抗拉强度610~730MPa,需按坡口总长的20%实施磁粉检测。

4)检查进场立柱的质量。立柱直线度和立柱与底板垂直度是检查的重点,立柱垂直度不大于4mm,与底板垂直度偏差不大于2mm。

5)焊接试板检查。制造单位必须每台球罐不少于6块焊接试板,且与到货球壳板材料、厚度、热处理状态、坡口尺寸相同。

3 预制组装程序及质量控制

本工程球罐设计直径18m,容积3 000m3,选用散装法安装施工,散装法安装程序及安装质量控制要点如下。

3.1 赤道带的安装程序

(1)吊装第一块带支柱的赤道带板,就位后用拉绳将赤道带板固定,测量支柱垂直度或赤道带板垂直度,并在偏心侧予以临时支撑。

(2)吊装第二块带支柱的赤道带板,就位后用拉绳将赤道带板固定,测量支柱垂直度或赤道带板垂直度,并在偏心侧予以临时支撑。

(3)将不带支柱的赤道带板吊起插入已安装到位的赤道带板之间,并用卡具固定。

(4)依次吊装赤道带板就位,使之组成环带。

在赤道带板组装过程中,应监测支柱垂直度、赤道线水平度、赤道带圆度、对口间隙、对口错边量及对口棱角度。

3.2 上下温带板安装程序及质量控制

(1)按排版图要求先吊装第一块下温带板,就位后用卡具与赤道带板组成连接,并用钢丝绳和中心柱固定。

(2)下温带板采用顺次对称吊装,均用卡具与赤道带板组成连接,并用钢丝绳和中心柱固定。

(3)上温带板组对程序与下温带板相同,临时利用钢丝绳在伸出球罐的中心柱上固定。

温带板组装过程中,应检查温带板与赤道带板的曲率、对口间隙、对口错边量及对口棱角度。

3.3 上下极板安装

(1)上下温带板全部组装完毕,尺寸及焊缝偏差合格,组装上极板和侧板,然后拆除中心柱,组装上下极板中心板。

(2)上下极板在组装时先组对下极板,后组对上极板,吊装组对时检查上下极板与温带板的相对位置以及管口方位与图样相符。

3.4 组装尺寸检查

球罐整体组装完毕后,进行总体尺寸检查,检查项目包括:焊缝间隙、对口错边量、对口棱角、内径及圆度、支柱垂直度等。

4 焊接管理控制

本工程设计材质为07MnNiNoDR的高强度调质钢,该材料抗拉强度高、淬硬倾向性大,焊接过程中或焊后极易出现冷裂纹和再热裂纹,焊接过程必须严格按焊接工艺进行:

1)要求施工单位提交焊接工艺评定、焊接工作方案,并对各个位置焊缝分别编制焊接工艺卡。

2)要求施工单位建立焊工考核制度,进场焊工除对其资格审查外,还需进行球罐同条件技能考试,考试合格后才允许进场作业。

3)落实焊条库焊条烘烤和焊条发放制度。焊条库房每上下午各检查一次,检查焊条储存条件是否符合标准规定,检查焊条烘烤温度记录曲线是否符合工艺要求,检查焊条发放是否符合要求,检查焊条的回收是否如实记录,检查二次烘烤发放回收的焊条是否进行了如实登记并报废处理。

4)强化焊接作业巡查。焊接作业进行中应要求监理人员加强平行检查频次,检查焊接人员是否持证上岗,检查焊接环境是否符合,做好施焊过程中焊接的防风、防雨及湿度的措施,检查焊接防护措施是否依据施工方案设置并满足作业要求,检查焊接工艺是否依照焊接工艺卡进行,检查焊前是否进行了预热,焊接过程中层间温度是否进行了控制,焊后是否进行了后热消氢处理并如实进行了温度记录。

5 焊缝无损检测

本工程的实施恰在冬季,焊接环境较差,为了避免冷裂纹和再热裂纹的产生,必须注重焊前预热和焊后热处理,并及时实施无损检测以掌控焊接质量,对于磁粉检测、超声波检查要求监理工程师旁站监理。

1)施焊过程中先同步进行外侧焊道焊接,焊接完毕对内侧清根处理,清理结束要求进行一次磁粉检测,合格后方可进行内侧焊道焊接。

2)焊接结束36h后,及时进行射线检测和100%超声波检测。

3)对缺陷修补的检测,焊道缺陷的修补必须按照经批准的焊接工艺实施,焊前、焊后的无损检测同上。

6 焊后热处理

球罐整体焊接完毕需进行整体热处理,热处理前需完成100%射线检测,热处理后还需进行100%磁粉检测,以判断是否有热裂纹的存在。热处理过程中应做好温带升降的管控工作:

1)测温点的设置,测温点设置数量不少于40个,设置位置应符合规范要求。

2)保温棉安装,临时保温材料需采用经监理工程师验收合格材料,安装连续、固定牢固。

3)设置立柱位移监测系统,热处理过程中应全程监测立柱位移值,随时调整立柱,保持其处于垂直状态。

4)焊接试件的摆放位置应符合设计要求。

5)检查温控设施,必须保证热处理温度控制按既定温度曲线进行。

7 焊接试件的制备

焊接试件焊缝机械性能指标是评判球罐焊接接头力学性能的主要依据,焊接试件由球壳板制造厂家在对应球罐同批号钢板上取件加工而来。试件制备要求监理工程师全程旁站,按照以下要求进行:

1)焊工选用对应球罐的焊接人员。

2)焊接试件的焊接要求与球罐焊接同工艺、同步焊接,分平焊、立焊、仰焊。

3)焊接过程中实施同罐体焊缝同要求的无损检测。

4)球罐进行热处理时,三个试件分别摆放在球罐上中下下三个不同位置外侧与球罐一起进行热处理。

8 压力试验

球罐安装检查全部结束,焊接试件机械性能测试合格后需进行压力试验,压力试验需与沉降观测同步进行,进水速度需配合沉降观测的要求,升压控制需严格按照批准方案的升压曲线进行。

9 结束语

压力试验结束后,及时监督实施对焊缝的磁粉检测。在我公司有效监理下、施工单位精心组织下,该四台球罐的安装工作在合同工期内提前完成,焊缝射线检测合格率均在99%以上,压力试验前、后焊缝磁粉、超声检测合格率100%;焊接试件机械性能符合,热处理一次性合格;压力试验一次性合格。