动车运用所内小半径曲线段轮轨型面匹配特性

2021-03-14司道林王树国杨东升王璞葛晶

司道林 王树国 杨东升 王璞 葛晶

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中国铁道科学研究院集团有限公司高速铁路轨道技术国家重点实验室,北京 100081

轮轨型面匹配特性直接决定轮轨蠕滑导向性能[1],列车直线通过稳定性、曲线通过性均与轮轨型面匹配特性密切相关。提高轮轨型面匹配性能也是减缓轮轨磨损、接触疲劳发展速率的措施[2]。为获得良好动力学性能,众多学者对轮轨型面进行了深入研究。针对高速铁路运营过程中出现的晃车、抖车等问题,文献[3]研究发现既有60 kg∕m 钢轨廓形与高速动车组车轮廓形不匹配,根据车轮廓形和共形接触的要求,提出高速铁路钢轨打磨参数、周期和质量要求,建议在新建高速铁路开通前进行预防性钢轨打磨。文献[4-5]以等效锥度、轮轨接触区域分布宽度作为轮轨型面匹配的关键控制参数,设计了新的钢轨廓形60N,解决了动车组构架横向加速度超限、晃车、抖车等问题。文献[6]深入分析了LMA、S1002CN、XP55 三种典型动车组车轮廓形与60N、60D 钢轨廓形的匹配特性,结合等效锥度、Polach 指数、轮轨接触带宽度变化率、接触点移动速率等指标分析了动车组失稳机理。既有研究成果为高速铁路正线钢轨廓形优化提供了依据。

动车组除在正线完成日常运营外,还需定期进入动车运用所进行检查、维修和养护。为节省占地面积,动车运用所内铺设大量半径200~300 m的小半径曲线[7],钢轨类型主要为50 kg∕m。动车组进出动车运用所时速度低,且为空载状态,其运营品质不被关注。但运营过程中发现,小半径曲线段钢轨磨耗明显,部分动车组车轮轮缘也出现严重磨耗。文献[8]通过实测发现动车组通过动车运用所内小半径曲线段时脱轨系数、轮轨横向力较大,为提高曲线通过性能,从曲线超高、轨距加宽、夹直线长度、运行速度等方面提出了改进措施。但线路一旦铺设完成,平面线形和轨道几何参数的调整工作量较大,改善措施难以实施。基于此,本文开展现场调研,分析小半径曲线段钢轨表面光带信息,研究轮轨匹配特性,确定轮轨型面匹配改进方向,提出适合于小半径曲线段的钢轨目标廓形,并通过数值模拟计算分析车轮与目标廓形匹配时的动力学性能,为动车运用所钢轨打磨提供参考。

1 轮轨型面匹配特性分析

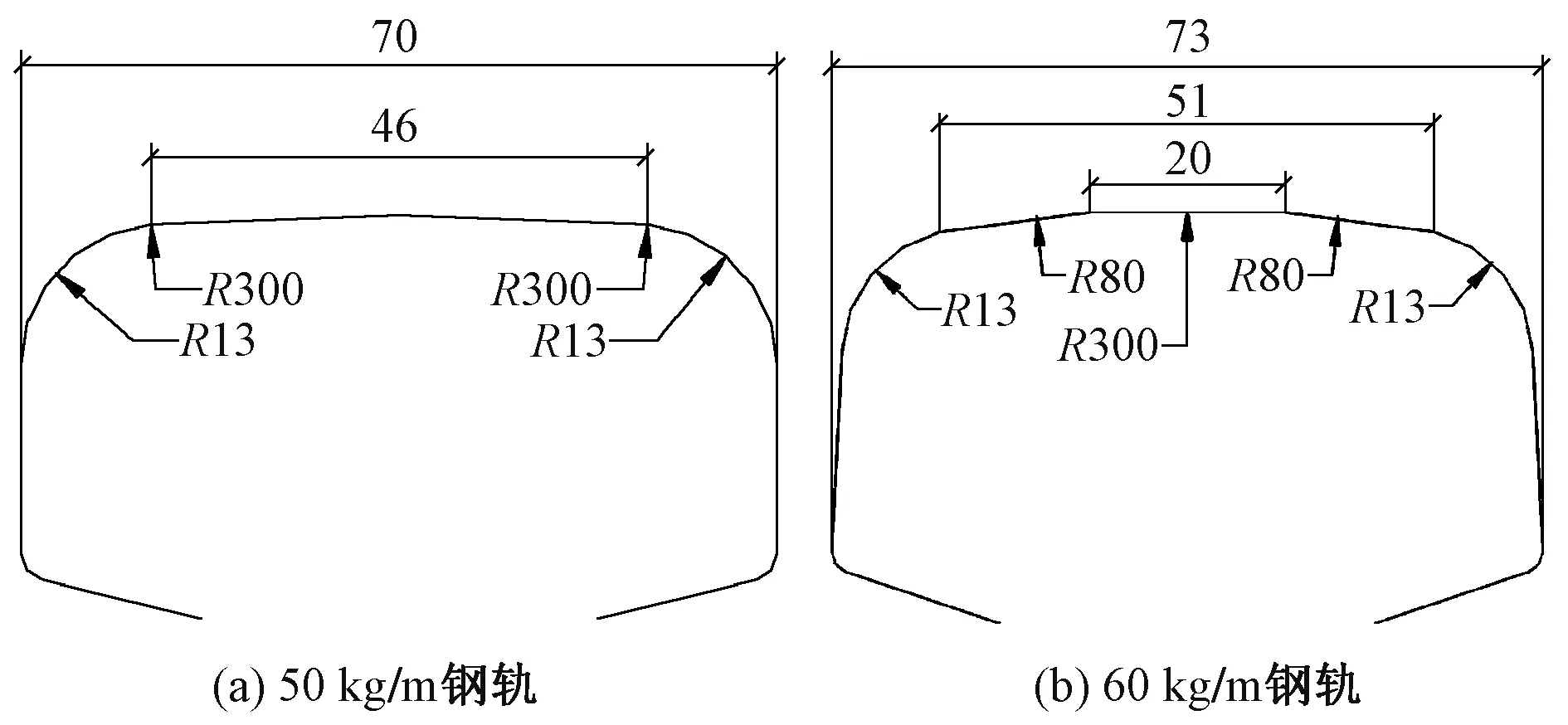

50 kg∕m 钢轨轨顶廓形由半径R为13、300、13 mm三段圆弧组成[图1(a)],半径300 mm 圆弧的弦长46 mm,并直接与半径13 mm 圆弧相切。60 kg∕m 钢轨轨顶半径300 mm 圆弧的弦长仅20 mm,半径300 mm圆弧与半径13 mm 圆弧间由半径80 mm 圆弧过渡[图1(b)]。因此,50 kg∕m钢轨廓形更为扁平。

图1 钢轨廓形参数(单位:mm)

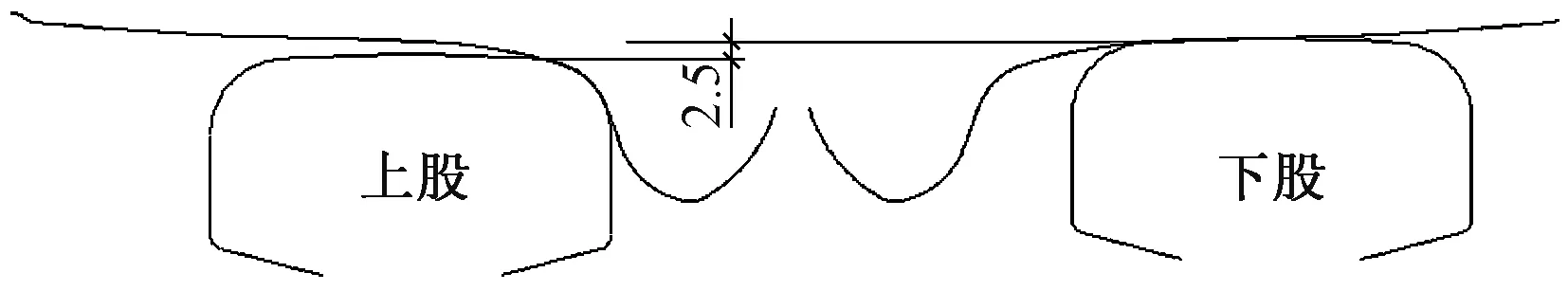

图2展示了曲线段理论轮轨接触情况。车轮与曲线上股钢轨接触时,接触区域集中在车轮轮缘根部与钢轨轨肩,接触区面积较小。车轮与曲线下股钢轨接触时,即便在轮对横向位移较大的情况下,轮轨接触区域仍偏向工作边一侧的轨顶,形成的滚动圆半径较大。与曲线上下股钢轨接触时,轮对两侧的轮径差为2.5 mm。

图2 曲线段理论轮轨接触情况(单位:mm)

图3展示了曲线段实际钢轨表面接触带位置和宽度。上股光带集中于轨肩,宽度仅10~15 mm;下股光带宽度25~30 mm,光带中心偏向工作边一侧,与图2中反映的轮轨接触特征一致。

图3 曲线段实际钢轨表面接触带位置和宽度

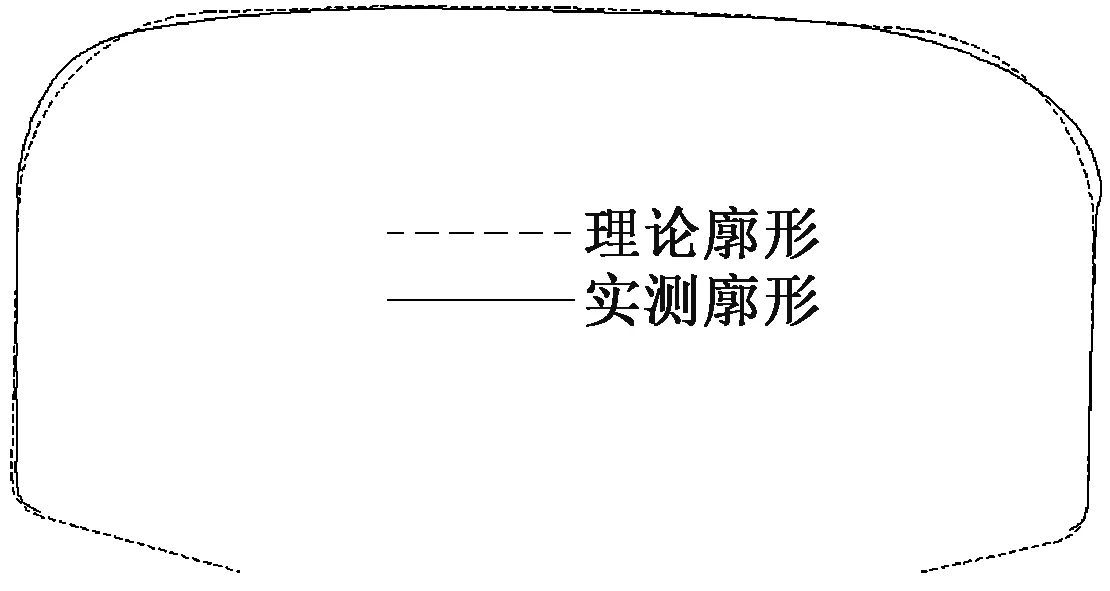

对比钢轨实测廓形与理论廓形(图4)发现,上股轨肩处已形成明显金属塑性流动,可推断上股轨肩处承担较大轮轨横向力,由此导致的轮轨剪切接触应力超过材料屈服极限,导致金属塑性流动。

图4 钢轨实测廓形与理论廓形对比

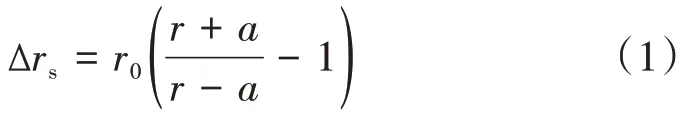

轮轨横向力与轮对冲角直接相关。轮对冲角的形成是由于轮对两侧的滚动圆半径差较小,无法补偿曲线段上下股钢轨的长度差。轮对以径向状态(轮对冲角为0)通过曲线所需轮径差的理论值可由式(1)计算得到。此值取决于车轮半径和曲线半径。

式中:Δrs为理论轮径差,mm;r0为车轮半径,mm;r为曲线半径,m;a为1∕2轨距,m。

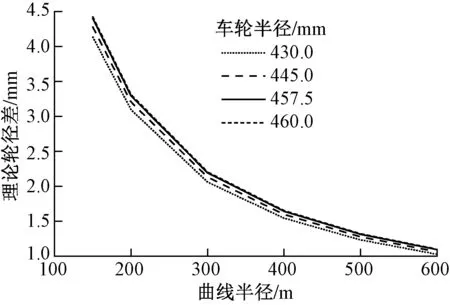

图5 展 示 了 车 轮 半 径 为430.0、445.0、457.5、460.0 mm 的四类动车组通过不同半径曲线时所需的理论轮径差。可见:随着曲线半径减小,理论轮径差不断增大,且变化速率快速增加;曲线半径相同时,车轮半径越小,理论轮径差越小。

图5 理论轮径差随曲线半径变化曲线

轮对在极限横向位移情况下所能提供的轮径差为2.5 mm。以此值为理论轮径差,则车轮半径430.0、445.0、457.5、460.0 mm 的四类动车组以径向状态通过时对应曲线半径分别为250、261、270、271 m。当曲线半径小于250 m 时,轮对将形成较大的轮对冲角,从而产生较大的轮轨横向力。又由于车轮与上股钢轨接触区域过度集中,接触面积小,接触应力高,从而导致曲线上股轨肩区域产生明显的金属塑性流动。这是动车运用所内小半径曲线段轮轨型面匹配面临的主要问题。如何增加轮径差、降低轮轨接触应力是钢轨廓形优化的主要目标。

2 钢轨目标廓形设计

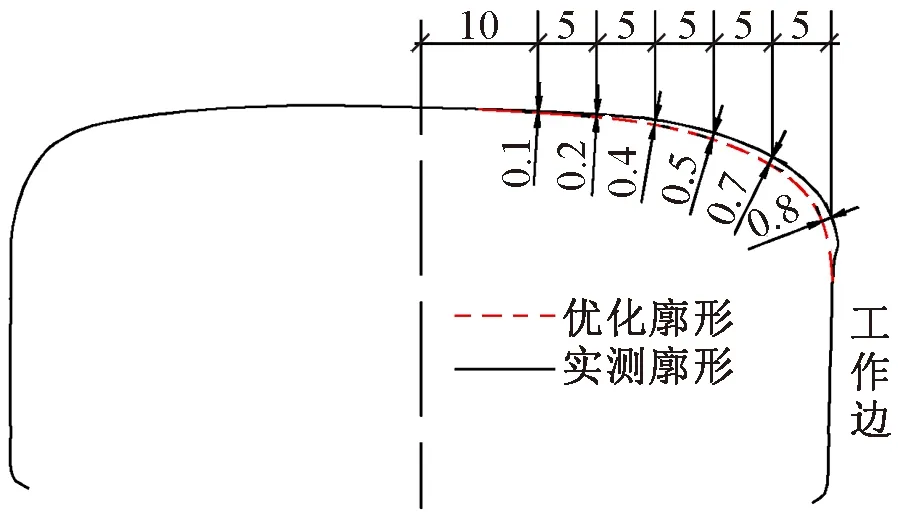

增加接触面积可降低接触应力,为此需改变上股钢轨轨肩廓形,将接触范围由A 区扩展至B 区(图6),从而达到优化上股钢轨廓形的目的。对比实测廓形和优化廓形(图7)可见:优化区域分布于距轨顶中心线10 ~ 35 mm,优化前后廓形间的法向间隙在0.1 ~0.8 mm;自轨顶中心至轨肩,法向间隙逐渐增加。

图6 上股钢轨轮轨接触区域优化

图7 上股钢轨实测廓形和优化廓形对比(单位:mm)

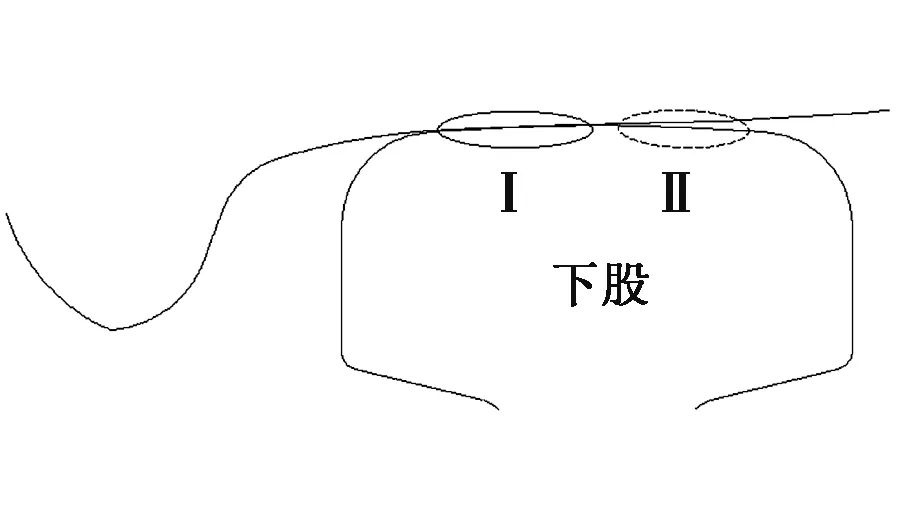

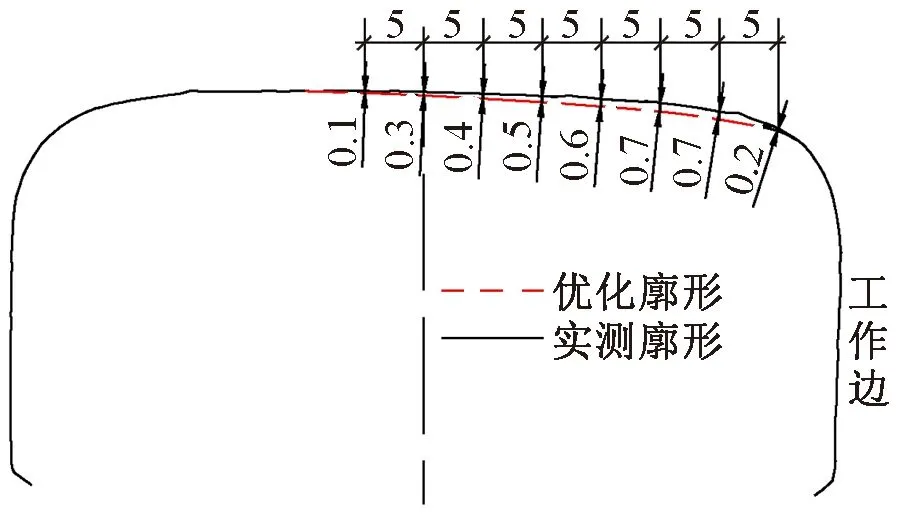

优化下股钢轨廓形可增加轮径差[9],应增加轨顶坡度,将轮轨接触区域由当前的Ⅰ区转移至Ⅱ区(图8)。对比实测廓形和优化廓形(图9)可见:优化区域分布于距轨顶中心线-5~30 mm(正值代表工作边侧,负值代表非工作边侧);法向间隙在0.1 ~0.7 mm,自轨顶中心至轨肩,法向间隙逐渐增加。

图8 下股钢轨轮轨接触区域优化

图9 下股钢轨实测廓形和优化廓形对比(单位:mm)

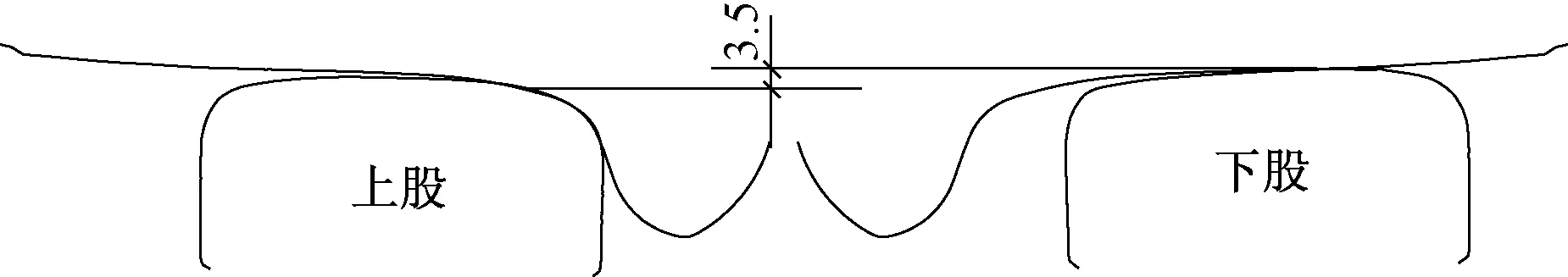

图10 展示了车轮与优化廓形钢轨接触时的轮轨接触状态。对比图2 和图8 可见,上股钢轨接触范围明显增加,下股钢轨接触区域向非工作边侧偏移,轮径差由2.5 mm 增至3.5 mm,轮轨接触状态得到明显改善。

图10 车轮与优化廓形钢轨接触时的轮轨接触状态(单位:mm)

3 动力学性能分析

基于多体动力学理论[10],将动车组车体、构架、轮对视为六自由度刚体,动车组一系、二系悬挂力学特性由非线性刚度和阻尼实现。采用文献[9]中的方法建立动车组-轨道动力学模型,计算动车组以时速20 km 通过曲线段时动力学性能指标,对比分析实测廓形与优化廓形对动力学性能指标的影响。

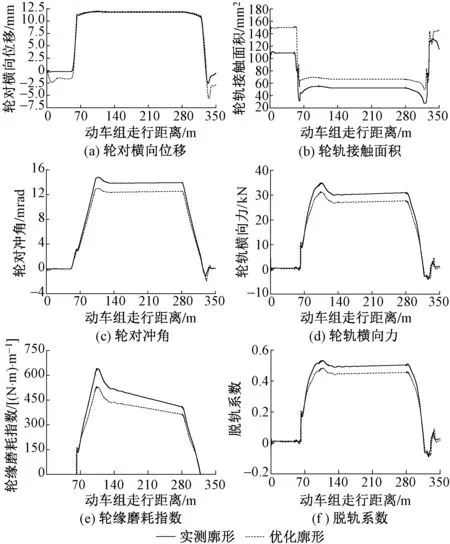

两种廓形下动车组通过曲线段时各项动力学指标对比见图11。其中,横坐标100 ~ 280 m 对应圆曲线区段,取该区段中点的动力学性能指标进行分析。可见:①进入圆曲线区段后轮对产生大幅横向位移,实测廓形和优化廓形对应的轮对横向位移分别为11.7、11.8 mm;②轮缘根部必然贴靠上股钢轨的轨肩,实测廓形和优化廓形对应的接触面积分别为52、67 mm2,优化廓形后接触面积增加29%;③实测廓形和优化廓形对应的轮对冲角分别为13.8、12.4 mrad,优化廓形后轮对冲角减小10%;④轮轨横向力和轮缘磨耗指数变化幅度一致,实测廓形和优化廓形对应的轮轨横向力分别为30.4、27.4 kN,轮缘磨耗指数分别为470、407 N·m∕m,优化廓形后轮轨横向力减小10%,轮缘磨耗指数减小13.4%;⑤实测廓形和优化廓形对应的脱轨系数分别为0.49和0.45,可见优化廓形在一定程度上提高了安全性。

图11 两种廓形下动车组通过曲线段时动力学性能指标对比

4 结论

本文以提高动车运用所内小半径曲线段通过性能为目的,在分析轮轨型面匹配特性的基础上,提出钢轨廓形的优化目标,建立动车组-轨道动力学模型,研究钢轨廓形对小半径曲线段动车组通过性能的影响规律。得出以下结论:

1)动车组车轮与50 kg∕m 钢轨匹配时,上股钢轨接触区域集中在钢轨轨肩,接触面积小、应力高,导致金属塑性流动;下股钢轨接触区域位于轨顶,偏向工作边侧。接触区域过度集中、轮径差不足是动车运用所内小半径曲线段轮轨型面匹配需解决的主要问题。

2)曲线上股钢轨廓形优化距轨顶中心10~35 mm区域,优化后钢轨轨肩降低,轮轨接触面积增加,与实测廓形法向间隙在0.1~0.8 mm。曲线下股钢轨廓形优化距轨顶中心-5~30 mm 区域,优化后钢轨廓形轨顶坡度增加,轮径差增加,与实测廓形法向间隙在0.1~0.7 mm。

3)优化钢轨廓形后接触面积增加29%,轮对冲角减小10%,轮轨横向力减小10%,轮缘磨耗指数减小13.4%,脱轨系数也有所改善。优化廓形能明显提高动车组曲线段通过性能。