深覆盖砂卵石层钢板桩围堰模拟施工试验研究

2021-03-14田仲初丁滨阳罗聿曼罗朝华丛培汤宇

田仲初 丁滨阳 罗聿曼 罗朝华 丛培 汤宇

1.长沙理工大学土木工程学院,长沙 410114;2.中铁五局集团第一工程有限责任公司,长沙 410000

钢板桩围堰通常作为阻水支护结构来确保桥梁承台基础施工的安全稳定性,在我国跨江、跨河的桥梁基础施工中应用广泛。与双壁钢围堰和钢套箱相比,钢板桩围堰操作简单,施工所用材料和机械设备少,具有强度高、重量轻、占地少、成本低、施工质量易于控制等优点[1-3],但在超大卵石和坚硬地层难以插打到位。利用高压射水、旋挖钻引孔、静压植桩等技术能够解决复杂地质条件下钢板桩难以插打到位这一问题[4],但对于含有大粒径孤石或漂石的深覆盖砂卵石层[5-9],尚未有合适的方法解决此类问题。

为突破钢板桩围堰在深覆盖砂卵石层地质条件下施工的技术瓶颈,本文通过对宁夏黄河流域分层随机筛选卵石样本进行几何特征量测统计和材料力学性能试验,探明天然状态下砂卵石地质层的空间分布规律和力学特性。结合分形结构理论描述自然沉降堆积形成的砂卵石土的颗粒级配问题,采用人工放大天然砂卵石级配模拟最不利砂卵石土层的方法,结合高压射水、引孔及砂卵石覆盖层内引孔爆破相结合等技术手段[10],开展现场钢板桩插打试验,研究钢板桩的插打对周边土体的挤压作用,分析不同插打方案的施工效率,最终形成深覆盖层钢板桩围堰施工技术理论。

1 工程概况

1.1 工程背景

镇罗黄河特大桥位于宁夏回族自治区中卫市沙坡头区境内,全长1 289 m,主桥跨径为(55+6×90+55)m,主桥结构形式为单箱单室钢-混组合梁连续梁桥,桥梁基础采用桩基础,最大桩长75 m,均为摩擦桩,墩柱为矩形实心片墩。主桥8#—13#墩位于黄河中,水中承台采用钢板桩围堰施工工艺,钢板桩单根长15 m,围堰平面尺寸为28.8 m(横桥向)×10.4 m(顺桥向)。水中桥墩位于砂卵石覆盖层上,覆盖层深度超过20 m,且存在部分大粒径孤石和漂石,增大了钢板桩围堰施工难度。因此,在桥址原位建立钢板桩围堰缩尺模型,开展现场钢板桩插打试验,探求深覆盖砂卵石层下钢板桩围堰施工技术方案。

1.2 地质条件

试验场地位于镇罗黄河特大桥南岸附近。根据本次工程地质调绘及勘探揭露,桥址区地层结构较为复杂,地层自上而下分为0.8~2.5 m粉质黏土层夹1.4~1.5 m细砂层,4.6~22.9 m卵石层夹0.8~2.5 m粉质黏土、1.4 ~ 1.5 m 细砂层。卵石层为青灰色,成分主要以砂岩为主,砂质及黏性土充填,卵石层饱和、密实、卵石含量60%左右,呈亚圆形,粒径为1 ~40 cm。

随机选取桥址附近不同尺寸的卵石制成标准试件进行力学性能试验,得到卵石最大抗拉、抗压和抗剪强度分别为202.14、329.21、14.20 MPa。

2 试验内容

2.1 试验模型设计

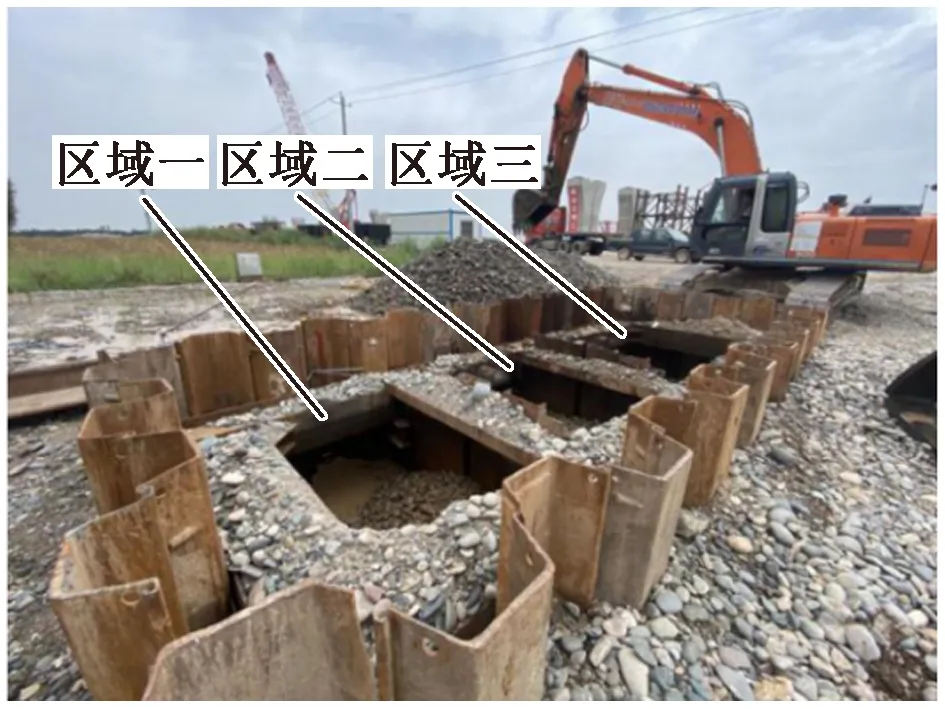

为研究深覆盖砂卵石地质层对钢板桩围堰施工的影响,建立尺寸为8 m(长)×3 m(宽)×5 m(高)的钢板桩围堰缩尺模型,模型底部采用C20 混凝土进行封底。采用36a 型槽钢将模型平面分隔成三个区域(图1),每个区域分别回填不同级配的砂卵石集料。因在区域三内进行爆破试验,应对其进行局部加强,避免爆破冲击波对钢板桩围堰缩尺模型造成破坏。

图1 钢板桩围堰缩尺模型现场

2.2 砂卵石级配设计

为模拟砂卵石复杂地质条件,对桥址附近的土层钻孔取样,钻孔深度20 m,得到卵石最大粒径分布见图2。可知,卵石最大粒径沿深度方向符合截尾正态分布,人工配制砂卵石集料可依据这种分布规律。

图2 桥址地质取样卵石最大粒径分布

结合分形结构理论描述自然沉降堆积形成的砂卵石土的颗粒级配问题,对砂卵石集料级配进行人工配制。为模拟天然砂卵石地质层分布情况,将三个区域内砂卵石土层沿深度方向分为5 个区间,在每个区间内回填不同级配的砂卵石集料,具体级配见表1。

表1 各区域内砂卵石集料集配

2.3 测量内容与方法

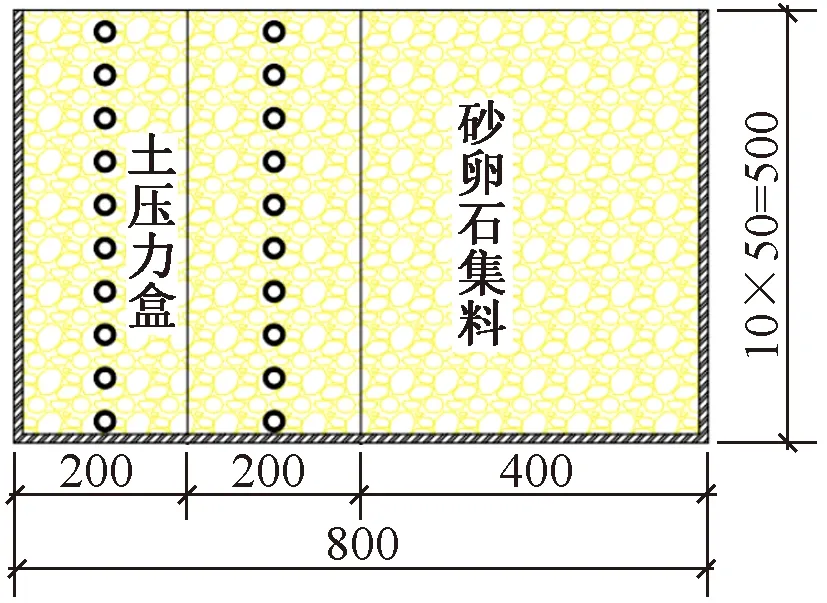

为研究砂卵石土层对钢板桩施工的影响,对土压力和插打时间进行量测,结合现场所测数据计算钢板桩围堰施工效率。采用钢弦式土压力盒测量土压力,通过无线采集系统记录数据。土压力盒埋设前首先确定初始频率f0,得到每个土压力盒初始频率,试验时通过测试土压力盒频率f′,并根据标定的系数k和土压力公式p=(f′2-f20)k,得到作用在土压力盒表面的平均应力。在钢板桩围堰缩尺模型中布置土压力盒,测点布置立面见图3。

图3 土压力测点布置立面(单位:cm)

试验开始前用红色油漆在钢板桩上进行刻度标记,试验过程中采用秒表计时器记录钢板桩每打入0.5 m所需要的时间。

2.4 试验方案

结合现有不同钢板桩施工技术,通过改良和创新设计三种试验方案,对覆盖砂卵石层的钢板桩围堰施工技术进行研究。

2.4.1 方案1

采用履带型吊机配合液压振动锤对试验槽砂卵石层进行钢板桩插打,钢板桩插打位置在试验区域中间。

2.4.2 方案2

对钢板桩端部进行改良,结合高压射水系统辅助沉桩。改良型钢板桩高压射水系统由三部分部分组成,包括改良后拉森钢板桩(母桩)、三根高压射水管、高压水泵。其主要工作原理是:三根高压射水管分布于母桩的U 形内部底面及侧翼两边,在钢板桩围堰施工时,先用打桩机振动锤将母桩插打至设计标高,在高压射水系统和母桩的共同作用下,减小土层对钢板桩的阻碍,然后缓慢拔除母桩。完成母桩打设引孔后,开始常规钢板桩施工。利用振动锤将常规钢板桩垂直打入母桩打设过的位置,在整个钢板桩打入过程中只需在母桩上安装高压射水管,因此在实际施工过程中可缩短施工周期。

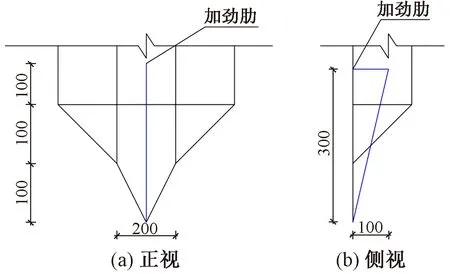

钢板桩改良方法为:将三块钢板分别焊接在钢板桩端部,并且用一块三角形钢板将钢板桩与端部焊接钢板连接起来(图4),加强焊接后钢板桩端部的刚度,形成类似于冲击钻头的桩端,减小钢板桩与卵石的接触面,从而减小土层的侧摩阻力,有效冲开卵石,以便常规钢板桩的插打。

图4 改良钢板桩端部(单位:mm)

2.4.3 方案3

方案1 和方案2 均为常规方法,本文提出的一种施工技术,即方案3。将大粒径孤石人工布置于致密级砂卵石集料试验槽内。在钢板桩打入过程中遇到大粒径孤石无法继续插打时,先拔出钢板桩,利用地质钻机配合钢套管对覆盖层下的孤石进行钻孔。由于本次试验是人工布置孤石,因此能够较为准确地钻进到孤石内部约2∕3 的高度。实际工程中如遇复杂的地质条件,施工人员可以通过地质雷达或CT 扫描仪对覆盖层下的孤石进行精确定位。通过PVC 套管从地面将乳化炸药输进钻孔内指定深度。为防止乳化炸药上浮,对炸药包进行配重处理,使得炸药顺利下沉至孔底。待装药完毕后,选用直径小于8 mm 的细石填满炮孔,随即引爆炸药,利用炸药爆炸产生的能量将孤石破碎、解体,然后继续打设钢板桩。

2.5 炸药用量计算与数值模拟

2.5.1 炸药用量计算

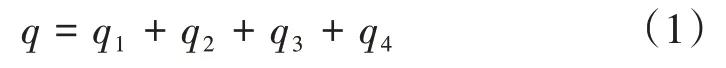

关于水下爆破炸药单耗,可采用工程经验方法、日本炸药协会公式、瑞典设计方法以及JTS 204—2008《水运工程爆破技术规范》4 种方法计算[11]。瑞典设计方法考虑相对全面,能够较好地解决水下爆破水深对爆破效应影响带来的计算精度问题。因此本文基于瑞典设计方法进行计算,其单耗计算公式为

式中:q为炸药单耗;q1为基本装药量,是一般陆地梯段爆破的2 倍,对于水下垂直钻孔,再增加10%,根据前期卵石样本抗压强度测试,一般陆地梯段爆破取0.8 kg∕m3;q2为爆区上方水压增量,q2=0.01h2,h2为水深;q3为爆区上方覆盖层增量,q3=0.02h3,h3为覆盖层(淤泥或土、砂)厚度;q4为岩石膨胀增量,q4=0.03h,h为梯段高度。

根据式(1)计算得到本次爆破试验炸药用量为0.7 kg。

2.5.2 数值模拟

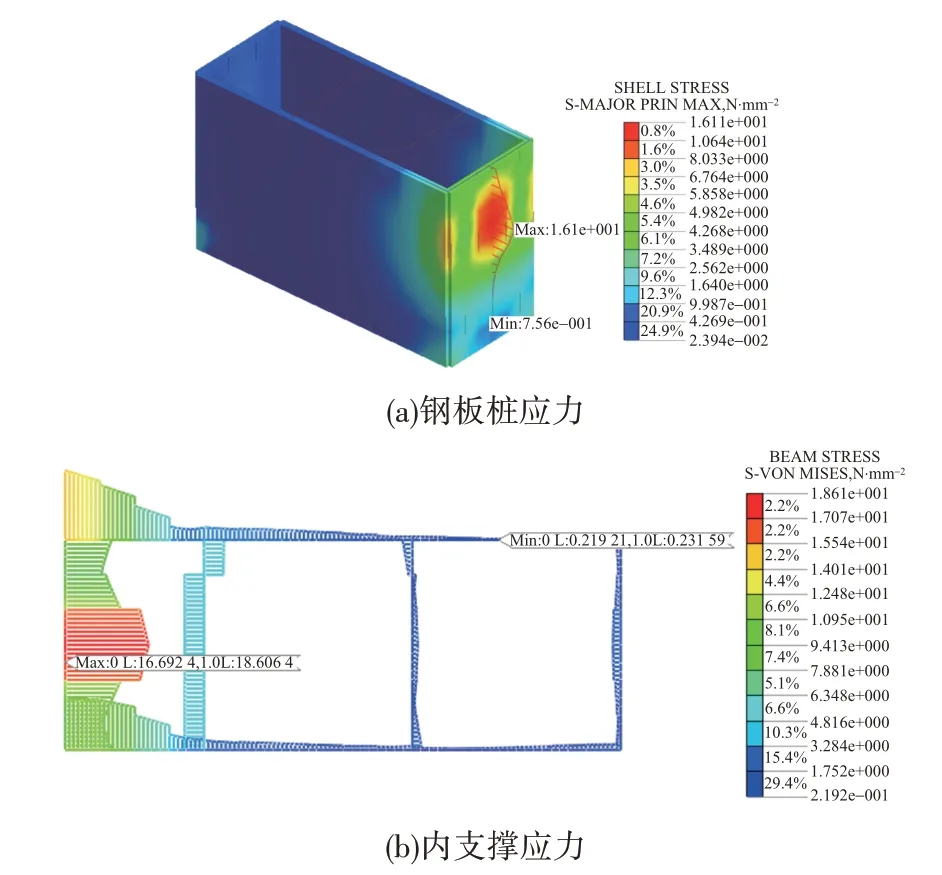

由于方案3要求在钢板桩试验模型致密级砂卵石集料区域内进行爆破。为保证试验顺利进行,对炸药用量进行计算,同时采用MIDAS GTS NX 软件对试验方案3槽内爆破进行有限元模拟。槽外土体与槽内回填密实卵石均视作弹塑性材料。采用Mohr⁃Coulomb准则作为弹塑性材料的屈服准则;钢板桩和内支撑分别用板单元、1D 梁单元模拟。为减少计算误差,整体有限元模型计算范围取试验槽的3~5 倍,即模型尺寸取24 m × 15 m × 15 m。在整体模型底部与侧面施加黏性边界来模拟无限远边界环境,用以吸收爆破产生的能量。整体三维有限元模型视为无炮孔模型,将爆破荷载等效为时程荷载加载于槽内卵石实体单元面上,验证支护结构在爆破荷载作用下的可靠性,确保引孔爆破试验安全稳定。

结构应力见图5。可知,在施加等效的动力荷载作用下,钢板桩最大应力为16.1 MPa,支护结构内支撑最大应力为18.6 MPa,均小于GB 50017—2014《钢结构设计规范》中所要求的最大容许值215 MPa。本次引孔爆破试验炸药用量计算取值偏安全,保证了已有支护结构在爆破作用后仍处于安全服役状态。

图5 结构应力

3 试验结果分析

3.1 试验模型桩墙侧向土压力分析

为使钢板桩变形稳定及土压力量测准确,试验数据均在每种试验方案完成5 min 后采集,利用无线监测系统对土压力盒进行读数。每插打0.5 m 测量一次数据,得到各测点在钢板桩插打过程中土压力沿深度的分布规律。以打设前所测值为初始值进行分析,便于研究打设及使用过程中钢板桩由于受土体作用而产生的内力变化规律。

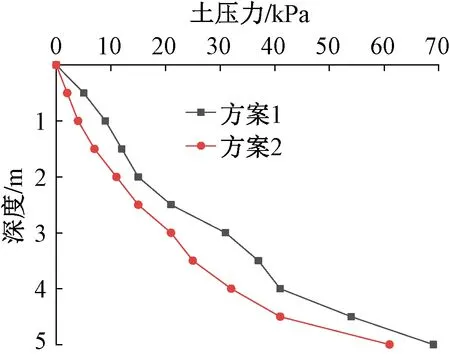

采用方案1 和方案2 在疏密级砂卵石集料中进行钢板桩插打,得到土压力变化曲线,见图6。

图6 方案1和方案2在疏密级砂卵石集料下土压力变化曲线

由图6 可知,试验模型桩墙侧向土压力呈弧状分布,方案2减小了施工过程中土体对钢板桩的阻碍,桩墙侧向土压力明显减小,提高了钢板桩的施工效率。

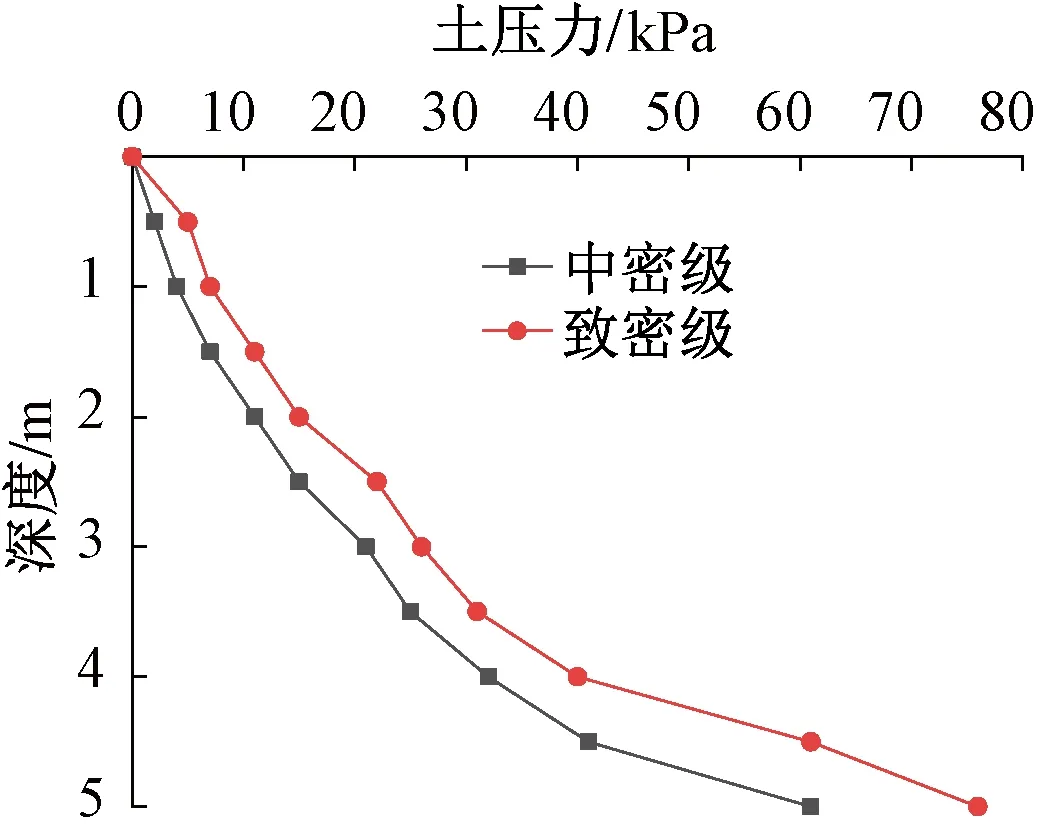

采用试验方案1在中密级砂卵石集料和致密级砂卵石集料中进行钢板桩插打,得到不同砂卵石级配下桩墙侧向土压力曲线见图7。

图7 方案1在两种不同砂卵石集料下桩墙侧向土压力曲线

由图7可知,与中密级砂卵石集料中相比,试验方案1在致密级砂卵石集料中进行钢板桩插打试验时土压力明显增加,增大了土体对钢板桩的阻碍作用,钢板桩插打难度变大。

3.2 钢板桩施工效率分析

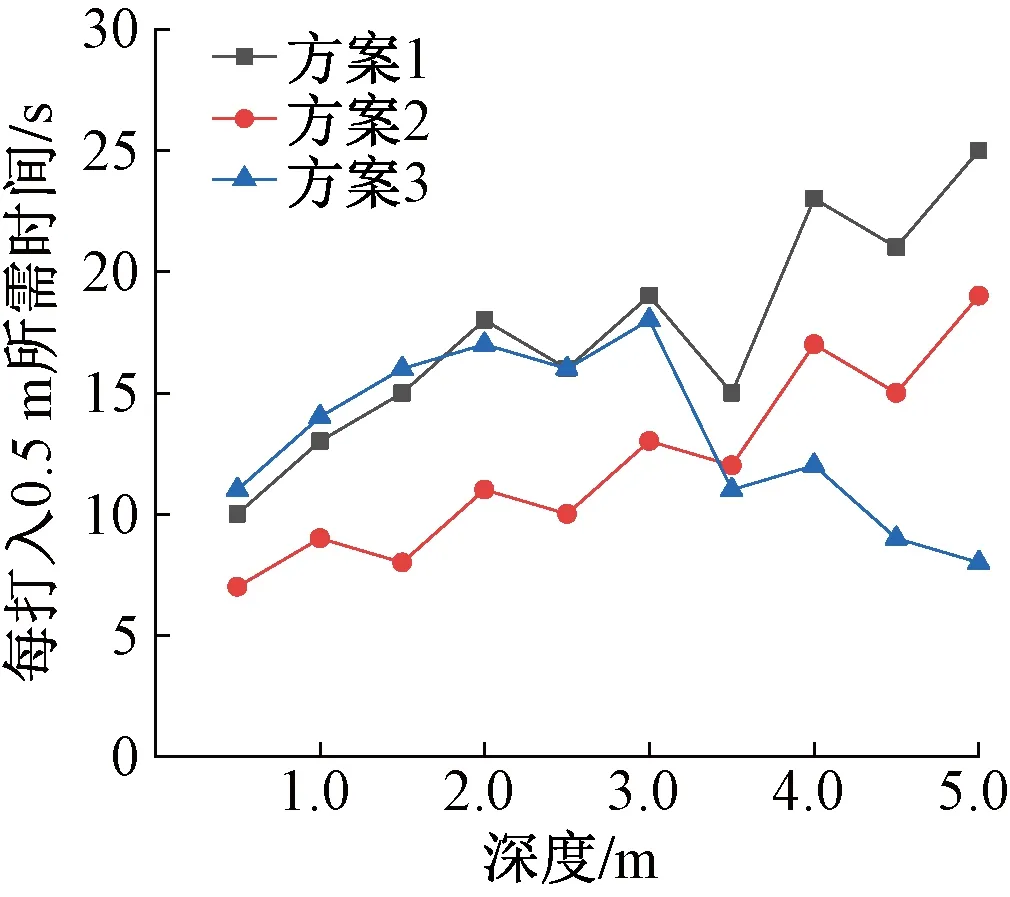

为研究三种方案下钢板桩的施工效率,在致密级砂卵石集料中进行钢板桩插打试验,利用秒表计时器记录钢板桩每打入0.5 m 所需要的时间。不同试验方案下钢板桩插打效率对比见图8。

由图8 可知,方案1 中钢板桩插打时没有采取任何辅助措施,施工效率比其他两种施工方法低。方案2 通过对钢板桩进行改良后,施工效率有所提高。而方案3 中采用引孔爆破相结合的施工方法,对2~3 m埋深的大粒径孤石进行爆破后,爆破能量使得砂卵石土层有所松动,使得钢板桩在深度3 m 以下插打效率明显提高。

图8 不同试验方案在致密级集料中钢板桩插打效率对比

4 结论

1)在自然沉降堆积形成的疏密级砂卵石级配条件下,钢板桩围堰施工方案是可行的,相较于钢套箱方案效率更高,经济合理。

2)由于深覆盖砂卵石层不利的施工条件,传统的施工插打工效低,改良钢板桩结合高压射水辅助沉桩的方案可通过高压水泵配合水管将土层冲刷松散,达到高效沉桩目的。

3)在致密砂卵石级配且存在大粒径孤石的地质条件下,可采用引孔爆破相结合的辅助沉桩方法。