不同Cu/Sn比与IMC-Cu复合微焊点形成速度的相关性

2021-03-14孙凤莲李文鹏潘振

孙凤莲 李文鹏 潘振

摘 要:为了研究不同Cu/Sn比对复合微焊点IMC-Cu界面生长行为的影响,采用瞬态液相连接技术与热压焊相结合的方法,以泡沫铜、纯Sn和Cu基板为原料,制备IMC-Cu复合微焊点研究不同Cu/Sn比对复合微焊点IMC生长行为影响。结果表明: Cu/Sn比对复合焊点中IMC生长行为影响显著。随着焊点中Sn含量的减少,IMC的生长速度增加。降低复合微焊点中Sn含量有利于反应界面处Cu3Sn的生长;获得全Cu3Sn-Cu复合微焊点的时间随焊点中Sn含量降低而减少。在相同焊接条件下,Sn质量分数为20%的微焊点在焊接25min时率先生成全Cu3Sn接头,较Sn质量分数为40%时焊接时间缩短了20%。当ω(Sn)在20%~40%范围内,随焊点中Sn含量减少,Cu3Sn的生长速度增加,获得全Cu3Sn-Cu复合微焊点的时间缩短。

关键词:IMC-Cu復合微焊点;泡沫铜;Cu/Sn比;微观组织

DOI:10.15938/j.jhust.2021.06.017

中图分类号: TG425.1

文献标志码: A

文章编号: 1007-2683(2021)06-0124-07

The Correlation Between Cu/Sn Ratios and the Formation Speed

of IMC-Cu Composite Micro Solder Joints

SUN Feng-lian, LI Wen-peng, PAN Zhen

(School of Material Science and Engineering, Harbin University of Science and Technology, Harbin 150080,China)

Abstract:In order to study the effect of different Cu/Sn ratios on the IMC-Cu interface behavior of composite micro solder joints, this article uses a combination of Transient Liquid Phase Welding and pressure,using foamed copper, pure Sn and Cu substrates as raw materials to prepare IMC-Cu composite micro solder joints.The effect of different Cu/Sn ratio on the growth behavior of composite micro solder joint IMC was studied.The results show that the ratio of Cu/Sn has a significant effect on the growth behavior of IMC in composite solder joints.As the Cu content in the solder joint increases, the growth rate of the overall thickness of the IMC increases.Reducing the Sn content in the composite micro solder joint is beneficial to the growth of Cu3Sn at the reaction interface.The time to obtain all Cu3Sn-Cu composite micro solder joints decreases with the decrease of Sn content in the solder joints. Under the same welding conditions.when the bonding time is 25 minutes, the full Cu3Sn joint is formed first when the Sn content in the composite micro solder joint is 20%, which is 20% shorter than the bonding time when the Sn content is 40%.When the Sn content is in the range of 20%-40%, with the decrease of the Sn content in the solder joints, the growth rate of Cu3Sn increases, and the time to obtain all Cu3Sn-Cu composite micro solder joints is shortened.

Keywords:IMC-Cu composite micro solder joint; foamed copper; Cu/Sn ratio; microstructure

0 引 言

电子封装技术是一种电子设备的元器件组合的综合性技术,主要是由电子回路的电子元器件、半导体器件组成。当前,微电子封装技术正向高功率、高频、高密度发展,同时3D集成封装也随之得到广泛研究应用[1]。近年来,各国对电子集成产业的愈加重视,微电子封装材料也得到了相应地的发展[2-4]。随着时代的发展,科学技术的不断进步,微电子封装材料也经历了多次更新换代,目前,以氮化镓(GaN) 、氧化锌(ZnO) 、碳化硅(SiC) 、氮化铝(AlN)、金刚石为代表的第三代半导体新型材料凭借着他们优良的特性正被广泛研究应用。使用第三代半导体新型材料制成的高温功率器件,可以显著提升设备应用性能、减小设备体积与重量并且减少设备损耗。在一些极端工作环境中大功率、高电压、高频率以及高服役温度的,也表现出很高的可靠性和高温服役稳定性。当前多种类型的高功率芯片由碳化硅制作,应用于许多领域均有良好的表现,实现了商业化转化,未来可能完全替代硅材料半导体[5]。

但是,第三代半导体功率器件在具有显著优势的同时也有着一些限定,因为这种半导体器件在工作时的功率很大,导致其工作时温度较高,因为无铅钎料中传统Sn基有着相对较低的熔点,所以无法满足这些新型高温功器件的耐高温服役及封装要求。当前,半导体功率器件中,芯片贴装的方式主要有高温合金钎料焊接法、纳米Ag 烧结、瞬态液相连接技术(transient liquid phase bonding, TLP)和导电胶粘接等[6-9]。每种贴装方式均有其优势以及相应的应用局限性。

瞬间液态连接技术(TLP)是扩散原理在焊接中的一种应用方法,当两种不同熔点的金属/合金连接接合时,温度升高到低熔点金属/合金与高熔点金属/合金之间时,金属/合金A逐渐熔化成液相,在与B合金固相接触界面产生扩散反应,逐渐生成熔点高于母材的IMC (intermetallic compound,以下简称IMC),实现在较低的温度下焊接,获得相对较高熔点的焊接接头。Cu-Sn固液互扩散体系在280℃下焊接得到的焊接接头IMC相熔点高于415℃,瞬间液态连接技术的要点在于增加焊接时间,让低熔点合金相完全转化成高熔点合金相。

Li等[10]通过研究由瞬间液态连接技术制成的Cu-Sn焊点,详细分析了焊点中的Cu-Sn IMC生长过程,结果表明,在温度为340℃的回流焊接条件下,使用纯Cu基板与钎料Sn层为30μm的接头进行焊接,焊接刚开始时,焊缝中主要发生扩散反应,液态的Sn与Cu基板发生反应产生Cu6Sn5,在焊缝中由Cu基板向钎料层呈扇贝状逐渐生长,随着焊接时间增加,焊缝内的钎料Sn被反应完毕,并全部转化为Cu6Sn5,继續延长焊接时间,焊缝内的Cu6Sn5全部转化为Cu3Sn。

Wu等[11]对TLP焊接时钎料层的厚度进行了研究,分析控制由瞬间液态连接技术制成的Cu-Sn微焊点的生成物,当复合微焊点中,Cu基板和钎料层厚度相等时,回流焊接30min,焊接温度在260℃时就可获得全Cu3Sn焊接接头。瞬间液态连接技术可以实现低温焊接,得到耐高温的焊接接头,但由于TLP工艺自身的局限,得到的复合微焊点很薄(≤30μm),全化合物焊接接头过薄会影响其对应力应变吸收,进而影响其可靠性 [12-14]。

泡沫Cu是种性能优良的新型功能结构材料,由一定的内部孔隙和一定强度的Cu骨架组成,因为泡沫Cu内部的的孔径尺寸与孔隙数量不同,使泡沫Cu具有卓越的机械与物理性能。并且泡沫Cu结构具有较高的表面积、较低的密度等特点,使得泡沫铜展现出多方面的特性,例如热传导、耐热抗氧化性、消声抗震性、抗冲击性等,从而在热交换、催化剂、电池材料、消音器、建筑材料、生物医学等多领域展现出良好的应用场景 [15-17]。

目前泡沫铜的应用逐渐成为功能材料研究的热点,本文利用泡沫铜结构的高比表面积特点,结合瞬时液相扩散方法与热压焊压力,提出一种高温功率器件封装材料的应用,以压制的泡沫Cu片浸锡,制成复合焊点进行焊接,由于泡沫Cu结构的多孔性,使得复合微焊点中Cu与Sn的反应面积大幅度增加。且TLP体系中Sn的熔化温度相对较低,热压焊后得到高熔点的全化合物复合微焊点,通过瞬间液态连接技术与泡沫铜的高表面积特点结合,可以在较低压力与较低温度下快速制备焊接接头,且焊接完成后能得到满足高温服役要求的复合微焊点,从而满足当下对第三代半导体功率器件的“低温焊接、高温服役”的应用要求。

微电子封装中焊点的制备温度通常在240~360℃之间[18-21],本研究在此温度区间进行论证试验后,焊接温度选择较为适宜的330℃。为满足当下微电子封装中对高温功率器件封装材料日益严格的要求,本文以浸锡的泡沫铜焊片为连接材料,纯铜片作为基板通过热压焊来制备全化合物接头,研究不同Cu-Sn 比对形成IMC-Cu复合微焊点生长行为的影响,通过焊接不同Cu/Sn比的Cu/Sn-泡沫铜/Cu三明治结构焊片,研究不同Cu/Sn比对界面Cu3Sn层生长速度的影响,找出最先生成全Cu3Sn接头的Cu/Sn比,探究IMC中化合物变化的规律。

1 试验材料与方法

1.1 实验材料

试验采用尺寸为6mm×6mm×1mm,孔隙率为110ppi的泡沫铜片,将其厚度挤压变形为0.1、0.2、0.3mm,用浓度为0.5%的盐酸酒精溶液酸洗去除氧化膜,酸洗之后放入酒精中超声清洗,干燥后单面涂抹LF-4300-TF助焊剂浸入液态锡中,挤压、裁剪制成2×2mm的焊片。将尺寸为6mm×6mm×0.1mm的Cu板作为基板,焊接之前需要依次用稀盐酸溶液和酒精各超声清洗3min。

1.2 工艺

为研究不同Cu/Sn比对IMC生长行为的影响,分别设计了复合微焊点中Sn质量分数为20%、30%、40%的实验组,焊点结构如图1所示。热压焊焊接温度为330℃,焊接压力为0.6MPa,焊接时间为5~30min。焊接完成后,将微焊点从加热平台上取出并空气冷却。将复合微焊点接头用金刚石砂纸研磨、抛光进行金相制样。

1.3 观测方法

使用金相显微镜观察微焊点组织,以此来分析其在焊接过程中的组织演变规律,使用Nano Measurer图像处理软件测量界面中各化合物厚度。为减少实验误差对结果影响,各化合物厚度是在同种工艺同种条件下获得的微焊点的多批数据的均值,数据具有重复性及代表性。另外为确定微焊点的IMC种类,使用扫描电子显微镜(SEM)技术对其进行测量。

2 试验结果与分析

2.1 焊点中IMC界面组织演变

Cu/Sn-泡沫铜/Cu复合微焊点在0.6MPa压力,330℃的温度条件下进行不同Cu/Sn比的焊接试验,对结果进行的分析得知,不同Cu/Sn比仅影响IMC生长速度,不影响形貌变化规律,所以本节对ω(Sn)为30%的复合微焊点组织形貌进行分析,复合微焊点的组织形貌随不同焊接时间演变过程的如图2所示。

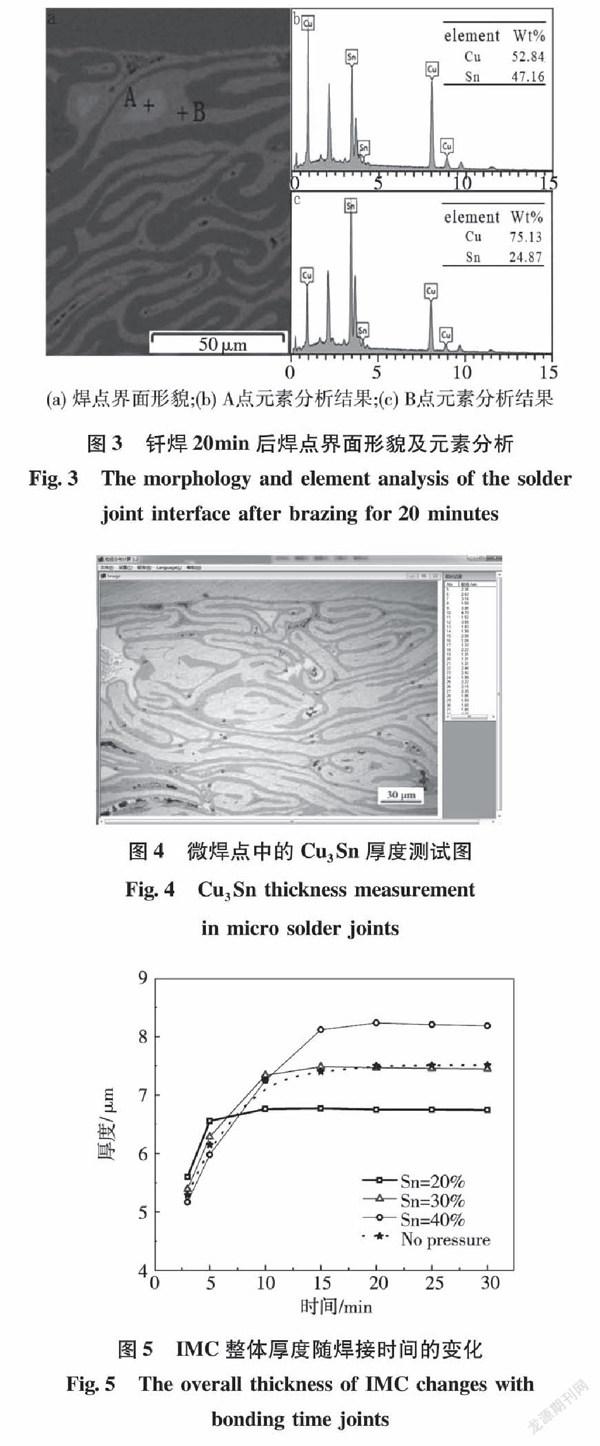

如图2(a)所示,焊接5min时,在局部形成扇贝状化合物,结合焊接15min后的焊点界面SEM及EDS分析(见图3)可知这种IMC为Cu6Sn5,中间大量Sn钎料未发生反应, Cu韧带/Cu基板与Cu6Sn5接触界面生成了一层略薄的Cu3Sn。图2(a)中Cu6Sn5呈扇贝状向钎料侧生长,因为化合物呈扇贝状生长,可以提供最大的自由能改变率,对化合物反应大有裨益[22]。

如图2(b)所示,当焊接时间为10min时,扇贝状Cu6Sn5相互接触形成一层连续的Cu6Sn5相。Cu3Sn厚度也在在随着焊接时间的增加而增加,此时Cu3Sn层与Cu6Sn5层均增长。如图2(c)所示,随着焊接时间延长,Cu6Sn5与Cu3Sn的厚度逐渐增加,钎料周围的Cu6Sn5层生长接触,直至焊点中的Sn消耗完毕,形成 的Cu6Sn5相。之后复合微焊点中的Cu6Sn5层缓慢减少, Cu3Sn层的厚度缓慢增加,由此可知,随着焊接时间的增加,焊点中的Cu6Sn5相逐渐转化为Cu3Sn相。图2(f)为焊接30min后的界面显微组织图,观察图片发现,此时Cu6Sn5被完全消耗,复合微焊点焊点中只含有Cu3Sn与Cu韧带。

2.2 不同CU/SN比对焊点IMC生长速度的影响

为了分析不同Cu/Sn比对形成复合微焊点中化合物厚度的影响,分别对w(Sn)=20%、30%、40%的复合微焊点金属间化合物厚度,使用Nano Measurer尺寸统计软件进行提取测量,根据软件测量的有效数据,取其平均值为金属间各化合物厚度。图4是使用Nano Measurer测量焊接时间为10min的复合微焊点金相图中的Cu3Sn厚度的界面。图5为复合微焊点在热压焊下IMC厚度(Cu6Sn5+Cu3Sn)随焊接时间的变化图。

由图5可知,焊接过程中IMC-Cu复合微焊点界面IMC层的生长受Cu/Sn比的影响显著。焊接时间3min时, Sn质量分数为20%、30% 、40%的焊点中, IMC层的厚度分别为5.6、5.39、5.17μm,呈现略微减小的趋势。随着焊接的持续进行,IMC 厚度增加速度逐渐减缓,经过30min焊接后, IMC 厚度分别为6.74、7.44、8.18μm,高温停留过程中IMC 厚度依次增加了1.14、2.05、3.01μm。

随着焊接时间的不断增加,复合微焊点中IMC 厚度不断增加,生长速度逐渐降低,且3组焊点的IMC 生长速度在不同时间点均出现明显下降。在IMC的 生长速度下降拐点出现前,焊点中IMC 厚度增加较快,且焊点中Sn含量越高,IMC的生长速度越低。生长速度下降拐点后,3组焊接接头的IMC厚度变化较小。Sn质量分数为20%的焊点速度下降拐点发生在5~10min,Sn质量分数为30% 的速度下降拐点发生在10~15min,Sn质量分数为40%的速度下降拐点发生在15~20min,通过对3组焊点的IMC组织演变分析,发现IMC生长速度发生明显下降的时间,与焊点中Sn钎料被完全消耗时相吻合。

因为在焊接初期,钎料Sn熔化成液态,与泡沫铜发生化学反应,生成Cu6Sn5与Cu3Sn,生长速度较快,当焊点中的钎料被完全消耗,焊点中只存在Cu6Sn5与Cu生成Cu3Sn的固态反应,因此Sn钎料被完全消耗前后IMC的 生长速度发生明显变化。在Sn消耗完成之前,随着焊点中Cu含量的增加,IMC生长速度增大,是由于在相同体积下,Sn含量少的焊点中Cu韧带的数目更多,Cu与熔化的Sn钎料接触面积增大,使得IMC 生长速度加快。并且焊点中Sn含量越少,Cu韧带数目越多,Cu韧带之间的距离越小,使得在同样条件下,Cu原子扩散到反应界面处的距离越小,促进IMC继续生长。综合上述两个因素,得出复合微焊点中Sn含量越低,IMC层在焊接中生长的越快。

观察图5不同焊接时间的微焊点中IMC 厚度变化发现,焊点中IMC 厚度在15min后随着焊接时间的增加而略微下降。而不加焊接压力情况下, IMC厚度随着焊接时间增加逐渐增加,增加速率逐渐下降,直至焊接接头中的化合物全部形成Cu3Sn。对此现象进行分析,首先可能是由于误差因素导致,如测量值与真实值之间的的统计误差,仪器误差与主观原因导致的系统误差;其次是15min后焊点中的钎料Sn基本被消耗完成,微焊点中只存在Cu6Sn5与铜韧带/铜基板生成Cu3Sn的固态转变。理论上化合物Cu6Sn5与Cu韧带发生反应时,IMC层厚度应是不断增加。但在热压机的高温高压下,铜韧带之间发生变形且弥散在韧带中的孔洞等缺陷逐渐被压扁,IMC在固态反应中体积增加部分小于热压机压力下缩小部分,使得复合微焊点 被压薄。综上,实验结果得到图5所示现象。在热压焊工艺下,复合微焊点钎料被完全消耗后随焊接时间增加,IMC总体厚度略有下降。

2.3 不同CU/SN比对焊点中CU3SN生长速度的影响

观察图2中IMC-Cu复合微焊点在焊接过程中的微观形貌可知,反应界面中IMC层生长平整,且IMC层中有明显的两层化合物,靠近铜韧带/铜基板一侧的化合物层为Cu3Sn层,被Cu3Sn层包围的化合物为Cu6Sn5。发现焊点中Cu韧带间距不同的区域,Cu3Sn层厚度所占IMC层的比例不同。 Cu韧带之间的的间距增大,间距中 Sn的含量增加,Cu6Sn5的厚度越大,Cu3Sn层厚度占IMC的比例越低,说明复合焊片中的Cu/Sn比例对界面化合物的生长厚度有显著的影响。

在Cu韧带密集区域,Cu韧带之间全Cu3Sn化合物生成较早,这是因为在相同体积下,Cu韧带越密集的区域Cu韧带的数量越多,使Cu韧带与液态Sn的反应面积增加,加快了IMC層厚度增加量,与提高反应速度产生相同的效果。随着焊接时间的增加Sn钎被料逐渐消耗, IMC中Sn的含量越来越少,焊点中Cu韧带的量相对充足,有大量的Cu元素扩散到反应界面处,所以Sn的含量越少的反应界面处Cu与Sn有较大的浓度比,从而使Cu3Sn在反应界面处更容易生成。所以高温停留的时间相同时,Cu韧带越密集的区域生成Cu3Sn的速度越快,进而推出Sn含量越少的界面生成Cu3Sn的速度越快。

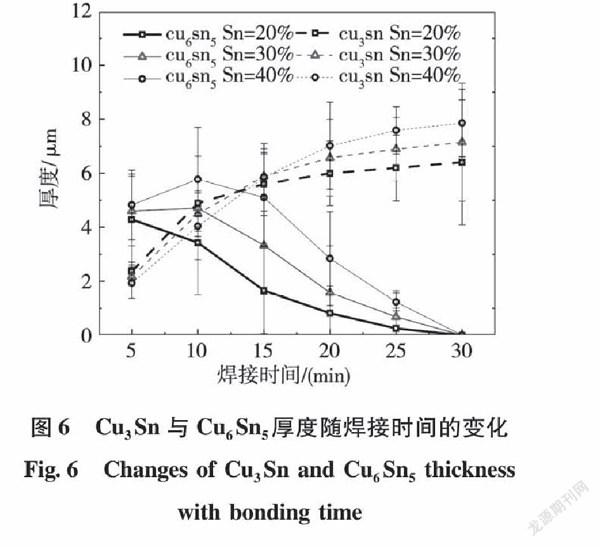

為了研究不同Cu/Sn比对复合微焊点中Cu3Sn与Cu6Sn5生长变化的影响,分别对不同Sn含量的复合微焊点进行厚度提取,绘制成Cu3Sn与Cu6Sn5厚度随焊接时间的变化的折线图,如图6所示。

由图6可以看出,3组不同Cu/Sn比的焊点中,Cu3Sn的生长速度随焊接时间的增加而减缓的趋势。究其原因,焊接初期,反应界面处Cu与Sn的浓度差大,有利于IMC生成,Cu原子通过两个Cu6Sn5扇贝间的通道扩散,扩散至反应界面处与熔化的Sn原子直接反应为Cu3Sn,同时有部分Cu6Sn5转化为Cu3Sn,此过程持续至焊点中的Sn被完全反应。在焊点中的钎料Sn被完全反应后,Cu3Sn的生成速度大幅降低,这是因为此时焊点中只存在Cu6Sn5与Cu原子发生的固态反应来生成Cu3Sn。并且随着Cu3Sn层越来越厚,Cu3Sn层会阻碍Cu原子扩散,使Cu在Cu3Sn层中扩散时间增加,Cu抵达与Cu6Sn5接触的反应界面时间变长,故Cu3Sn的生长速度越来越慢。

Sn的质量分数为20%的焊点,在焊接时间为5~10min内Cu3Sn生长最快,是因为焊点中的Sn还未被完全消耗,Cu原子可以与液态Sn直接反应生成Cu3Sn。之后生长速度逐渐降低,是因为随着焊接的继续,化合物层不断增厚,Cu6Sn5扇贝之间的通道消失,Cu原子在快速扩散通道消失后,仅通过在化合物层中扩散,Cu3Sn的生长速度降低,直至钎料层中的Sn逐渐被完全消耗。此时新的Cu3Sn只能由Cu6Sn5与Cu原子发生固态扩散反应来产生,所以Cu3Sn的生长速度大幅降低。最后Cu6Sn5 转化为Cu3Sn。对于Sn的质量分数为40%的焊点,Cu3Sn的生长规律与反应机理与质量分数为20%时相同, 但Cu3Sn生长速度在20min左右才明显放缓,原因是本组复合微焊点中Sn钎料含量多,在此时间段钎料Sn被完全消耗。

由微焊点的组织演变(图2)与各化合物厚度变化(图6)可得,不同Cu/Sn比的微焊点中, Cu3Sn的生长速度随焊接时间的增加均逐渐降低,而焊点中的Sn含量越小,Cu3Sn生长速度越快。首先因为在焊接初期,相同体积下,Sn含量越小的接头中Cu韧带越密集,Cu韧带的数量越多, Cu/Sn的反应面积增加,提高反应速度。其次, Sn钎料完全反应后, 在Sn含量少的接头中,Cu原子穿越化合物中扩散距离短,能更快的参加反应。综上所述,IMC-Cu复合微焊点中Sn含量越小,Cu3Sn的生长速度越快。

3 结 论

1)本文采用瞬态液相连接技术与压力相结合的方法,制备了IMC-Cu复合微焊点,该复合微焊点利用泡沫铜结构高比表面积的特点,在w(Sn)为20%、30%、40%时,快速生成全Cu3Sn-Cu焊接接头。

2)IMC-Cu复合微焊点中Sn含量越小,反应过程中界面处越有利于Cu3Sn的生长,且相同条件下最终生成全Cu3Sn焊接接头的时间越短, Sn的质量分数为 20%的复合微焊点最先生成全Cu3Sn接头。

3)随着复合微焊点中Sn含量的降低,焊接过程中 IMC层的生长速率呈现增大趋势。原因是Sn含量低的焊点在相同体积下有更多的Cu韧带数量,反应面积更大,且Cu韧带之间的距离越小,Cu原子扩散到反应界面处的距离缩短,促进了IMC的生长。

参 考 文 献:

[1] 薛洁,叶菊华,管清宝,等.电子封装用氰酸酯复合材料的研究[J].材料工程,2013,(4):63.

XUE Jie,YE Juhua,GUAN Qingbao, et al. Novel Cyanate Ester Resin Composites for Microelectrical Packaging[J]. Journal of Materials Engineering,2013(4): 63.

[2] KATSICH C, BADISCH E, ROYM,et al. Erosive Wear of Hardfaced Fe-Cr-C Alloys at Elevated Temperature[J]. Wear, 2009, 267(11):1856.

[3] PANICCIA M, EILES T, RAO V R M, et al. Novel Optical Probing Technique for Flip Chip Packaged Microprocessors[C]//Proceedings of IEEE International Test Conference, 1998: 740.

[4] GAO S, NAN Z, LI Y, et al. Copper Matrix Thermal Conductive Composites with Low Thermal Expansion for Electronic Packaging[J]. Ceramics International, 2020, 46(11):18019.

[5] RABKOWSK J, PEFTITSIS D, NEE H. Silicon Carbide Power Transistors: A New Era in Power Electronics is Initiated[J]. IEEE Industrial Electronics Magazine,2012, 6(2): 17.

[6] LIU Weiping, BACHORIK P, LEE Ningcheng. A Composite Solder Alloy Preform for High-Temperature Lead-Free Soldering Applications[J]. Weld, 2012;91:50.

[7] POLISERPI M, BUZOLIN R, BOERI R, et al. Microstructure Evolution and Phase Identification in Ni-Based Superalloy Bonded by Transient Liquid Phase Bonding[J]. Metallurgical and Materials Transactions B, 2021,52:1695.

[8] CALATA J N. Sintered Nanosilver Paste for Hightemperature Power Semiconductor Device Attachment[J].International Journal of Materials & Product Technology,2009, 34(1/2):95.

[9] LI Yi, MOON K S, WONG C P. Monolayerprotected Silver Nanoparticlebased Anisotropic Conductive Adhesives: Enhancement of Electrical and Thermal Properties[J]. Journal of Electronic Materials, 2005,34(12):1573.

[10]LI J F, AGYAKWA P A, JOHNSON C M. Interfacial Reaction in Cu/Sn/Cu System During the Transient Liquid Phase Soldering Process[J]. Acta Materialia,2011,59(3):1198.

[11]WU Zijian, CAI Jian, WANG Qian, et al. Wafer-Level Hermetic Package by Low-Temperature Cu/Sn TLP Bonding with Optimized Sn Thickness [J]. Journal of Electronic Materials, 2017, 46(10):1.

[12]CHIN HuiShun, CHEONG K Y, AHMAD B I. A Review on Die Attach Materials for SiC-Based High-Temperature Power Devices[J]. Metallurgical and Materials Transactions B, 2010, 41(4): 824.

[13]KISIEL R, SZEZEPANSKI Z. Die-Attachment Solutions for SiC Power Devices[J]. Microelectronics Reliability, 2009,49(6): 627.

[14]NAVARRO L A, PERPINA X, GODIGNON P, et al. Thermomechanical Assessment of Die-Attach Materials for Wide Bandgap Semiconductor Devices and Harsh Environment Applications[J]. IEEE Transactions on Power Electronics, 2014,29(5): 2261.

[15]MAO Rong, LIANG Shuhua, WA Xianhui, et al. Effect of Preparation Conditions on Morphology and Thermal Stability of Nanoporous Copper [J]. Corrosion Science, 2012,60(3):231.

[16]YANG Qing, LIANG Shuhua, HAN Bingbing, et al. Preparation and Properties of Enhanced Bulk Nanoporous Coppers[J]. Materials Letters, 2012, 73:136.

[17]曹彩婷,劉一波,徐良,等.高Sn含量Cu-Sn预合金粉热压烧结行为及性能的研究[J].金刚石与磨料磨具工程,2016,36(2):67.

CAO Caiting, LIU Yibo, XU Liang, et al. Study on Hot Pressing Sintering Behavior and Properties of Cu-Sn Pre-alloyed Powder with High Sn Content[J]. Diamond & Abrasives Engineering, 2016,36(2):67.

[18]LIU He, SALOMONSEN G, WANG Kaiying, et al. Wafer-Level Cu/Sn to Cu/Sn SLID-Bonded Interconnects With Increased Strength [J]. IEEE Transactions on Components, Packaging and Manufacturing Technology,2011,1(9):1350.

[19]MIN K D, JUNG K H, LEE C J, et al. Pressureless Transient Liquid Phase Sintering Bonding of Sn-58Bi with Ni Particles for High-Temperature Packaging Applications[C]// 2019 IEEE 69th Electronic Components and Technology Conference (ECTC). IEEE, 2019..

[20]YIN Zuozhu, SUN Fenglian, GUO Mengjiao. The Fast Formation of Cu-Sn Intermetallic Compound in Cu/Sn/Cu System by Induction Heating Process[J]. Materials Letters, 2018,215:207.

[21]YIN Zuozhu, SUN Fenglian, LIU Yang, et al. Growth Kinetics of IMC at the Solid Cu/liquid Sn Interface[J]. Soldering & Surface Mount Technology, 2018,30(3):145.

[22]TU K N, ZENU K. Tin-lead (SnPb) Solder Reaction in Flip Chip Technology[J]. Materials Science and Engineering R: Reports,2001,34(1):1.

(编辑:王 萍)

收稿日期: 2020-12-14

基金项目: 国家自然科学基金(51174069).

作者简介:

孙凤莲(1957—),女,博士,教授,博士研究生导师;

潘 振(1990—),男,博士研究生.

通信作者:

李文鹏(1995—),男,硕士研究生,E-mail:905523568@qq.com.

3882501908215