大阳煤矿3405 工作面顺槽支护参数优化研究

2021-03-13申凯

申 凯

(山西兰花科技创业股份有限公司大阳煤矿分公司,山西 晋城 048000)

随着煤矿采深的逐年增加,矿压加剧、巷道变形、冲击地压等情况日趋严重。在目前国内主要产煤地区的浅部煤炭资源开采量巨大,大多矿井已进入深部开采阶段。在大阳煤矿开采过程中,由于顶板局部含有粗粉砂岩成分,该成分以粘土类矿物为主,强度较弱,存在局部支护效果较差的情况,对巷道支护的稳定性造成了一定的影响。

1 概况

大阳煤矿位于晋城市泽州县大阳镇香山脚下,生产规模1.8 Mt/a,主要可采煤层为3 号煤层。3 号煤层伪顶为灰黑色泥岩,厚度为0~0.5 m;直接顶为灰黑色泥岩,局部有粗粉砂岩,中上部有小煤层,平均厚度为4.3 m;基本顶为灰色中砂岩,平均厚度为8.8 m,硅钙质胶结,局部含大量白云母片,有时含炭质条带。3 号煤层直接底为灰黑色泥岩或细粉砂岩,平均厚度为9.0 m;基本底为灰色石英砂岩,钙质胶接,分选中等,次菱角状颗粒,平均厚度为2.25 m。四采区为主采区,回采工作面采用三巷布置方式,一进两回,轨道顺槽和回风顺槽沿煤层底板布置,辅助回风顺槽位于回风顺槽内侧且沿煤层顶板布置。四采区走向长2.3 km,倾向斜长1.2 km。四采区3 号煤层平均煤厚5.26 m。3405 工作面采用全部垮落法管理顶板,沿煤层顶板布置,布置长度1280 m,推进长度1137 m。

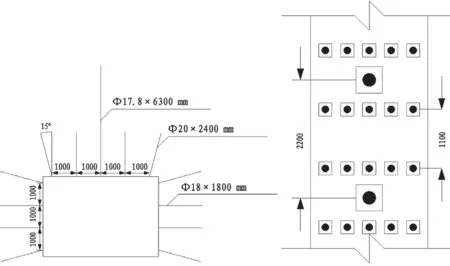

3405 轨道顺槽顶板采用“锚网索+钢筋梯子梁”联合支护,支护断面图如图1 所示。顶板锚杆采用Ф20 mm×2400 mm 左旋无纵筋等强螺纹钢,间距1000 mm;锚索采用Ф17.8 mm×6300 mm,排距2200 mm;两帮采用Ф18 mm×1800 mm 左旋螺纹钢锚杆进行支护,间排距1000 mm×1100 mm;钢筋网用钢筋焊接,网孔尺寸为100 mm×100 mm 的正方形网,用15#铁丝捆绑打结。

3405 轨道顺槽直接顶为灰黑色泥岩,局部有粗粉砂岩,顶板矿物成分以粘土类矿物为主,强度较弱,局部支护效果较差,容易造成巷道失稳。当3405 工作面正常开采遭遇泥岩时,会发生卡钻、锚固剂丢失等情况,有必要对3405 轨道顺槽的支护参数进行再优化。

图1 大阳煤矿3405 轨道顺槽原始支护断面图

2 巷道支护数值模拟

2.1 物理模型

3405 轨道顺槽支护模拟采用FLAC3D5.00 软件,建立尺寸为55 m×4 m×44 m 的物理模型并施加摩尔库伦本构关系。由于本次模型的重点是对主影响区内巷道变形情况进行分析,且由于巷道塑性变形的影响范围集中在巷道尺寸3~5 倍之内,故采用放射状网格进行划分:在3 倍巷道尺寸(5.4 m×3.0 m)的主影响范围内采用0.1~0.5 m 网格;在3~5 倍范围内,即次要影响区采用0.5~1 m 网格。

2.2 数值模拟方案设计

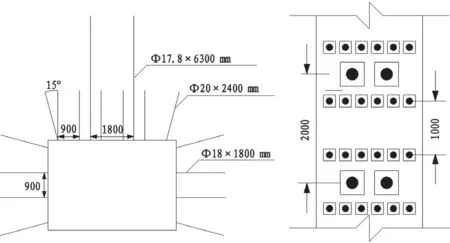

结合煤矿实际情况,在保证安全和节约成本的前提下,提出如下支护方案:采用“锚杆+锚索+金属网+钢筋梯子梁”联合支护,顶板锚杆采用Ф20 mm×2400 mm 左旋无纵筋等强螺纹钢,间距为900 mm,排距为1000 mm;锚索采用规格为Ф17.8 mm×6300 mm,间距为1800 mm,排距2000 mm,每排两根;两帮支护锚杆选用规格为Ф18 mm×1800 mm 左旋螺纹钢锚杆,间距为900 mm,排距1000 mm;金属用Φ6.5 mm 钢筋焊接,网孔尺寸为100 mm 的正方形网,网片搭接宽度为100 mm,用16#铁丝三花式捆绑,扭结3 圈,每间隔200 mm 进行捆绑一次。

2.3 数值模拟结果分析

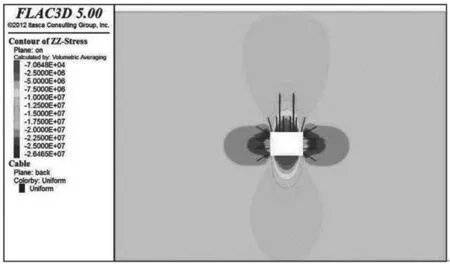

图2 为3405 轨道顺槽在掘进期间垂直应力分布示意图。在巷道掘进期间顶板应力云图呈哑铃状分布,在巷道周围出现明显的应力集中现象且两帮处最为明显,最高峰值可达26.5 MPa,之后应力随距巷道边缘处距离不断增大而衰弱。

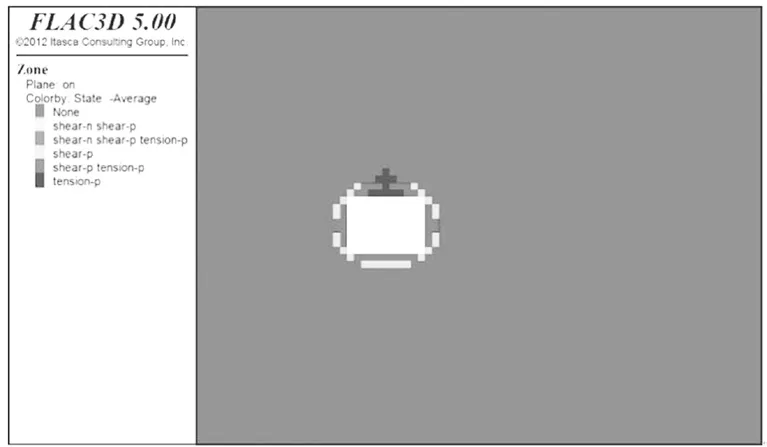

图3 为3405 轨道顺槽在掘进期间塑性区分布示意图。巷道周围全都分布有塑性破坏,其中多以剪切破坏为主,两帮与底板塑性破坏程度相近,均在1.0 m 左右;顶板破坏程度较为严重,在中心位置有拉伸破坏出现,其塑性区高度普遍>1.5 m,最高处可达2.0 m。

图2 3405 轨道顺槽掘进期间应力分布云图

图3 3405 轨道顺槽掘进期间塑性区分布示意图

3 工业性试验

在结合数值模拟研究结果后,于3405 轨道顺槽选取长度约100 m 的现场实测段进行工业性试验,优化后的支护断面图如图4,施工流程如下。

(1)锚杆施工工艺流程

敲帮问顶后→挂网→挂钢筋梯子梁→用矿用气动锚杆钻机钻顶板中部锚杆孔、清孔→安装锚固剂(1 卷S2360 和1 卷Z2360)和锚杆并拧紧螺母→钻顶板中旁锚杆孔、清孔→安装锚杆、拧紧螺母→钻顶板边锚杆孔、清孔→安装锚杆、拧紧螺母→钻顶板边斜(角)锚杆孔、清孔→安装锚杆、拧紧螺母。

(2)锚索施工工艺流程

用气动锚杆锚索钻机钻锚索孔→清孔→安装锚固剂(先放一支S2360 锚固剂,再放两支Z2360 锚固剂)和锚索→升起锚索钻机并用搅拌器连接钻机和锚索尾部→用锚索钻机搅拌锚固剂→停止搅拌待1min 后→收缩锚杆钻机,卸掉搅拌器再等15 min →安装托盘与锚具→用张拉千斤顶张拉到设计预紧力→卸下千斤顶。

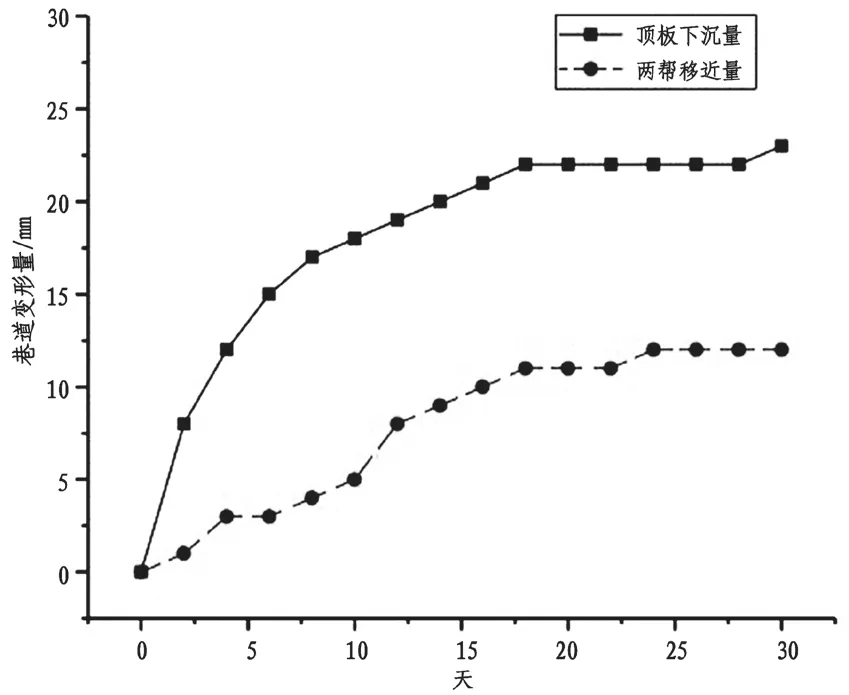

在施工顺利完成后,进行30 d 的观测,如图5。结果发现:在进行支护参数优化后的3405 轨道顺槽顶板下沉量均<1 mm/d,在观测的前10 d 变化幅度较大,在15 d 后最终顶板下沉量控制在22 mm后趋于稳定;两帮移进量<1 mm/d,在25 d 后达到11 mm 趋于稳定。

图4 大阳煤矿3405 轨道顺槽优化支护断面图

图5 优化后巷道变形监测效果图

4 顶板管理措施及建议

(1)巷道掘进施工过程中,安排专人按不小于30%的比例和不大于3 d 的时间间隔采用示值力矩扳手对锚杆螺母预紧力力矩进行抽检,顶板锚杆达到120 N·m 即为合格,巷帮锚杆达到100 N·m 即为合格。如发现不合格锚杆,应当班重新拧紧至合格。

(2)成立矿压观测组,工作面初次放顶前,要在工作面设矿压观测点,实行现场连续观测,对上、下出口,上、下顺槽及工作面煤帮班班检查,并向相关技术部门汇报情况,以指导工作面顶板管理,保证安全生产。超前支护的单体柱一定要达到初撑力,不低于110 kN。

(3)端头老塘悬顶面积大于2×5 m²而不垮落,必须将顺槽锚索退出,若退出锚索后仍无法使采空区顶板垮落必须超前工作面对采空区强制放顶,到时要结合具体情况另行制定专门措施。

(4)每隔20 m,或遇到煤层变软变酥、顶板淋水、瓦斯增大、煤层节理裂隙发育、片帮等情况,必须对煤体进行可锚性试验,如发生明显变化,应根据现场实际情况重新确定支护方式。

5 结论

(1)通过FLAC3D5.0 数值模拟,对3405 轨道顺槽支护参数优化后,巷道围岩稳定性大幅增强,围岩塑性区在优化后的范围较原方案减少30%;

(2)现场实测结果表明,进行支护参数优化后的3405 轨道顺槽顶板下沉量均<1 mm/d,在观测的前10 d 变化幅度较大,15 d 后最终顶板下沉量控制在22 mm 后趋于稳定;两帮移进量<1 mm/d,在25 d 后达到11 mm 趋于稳定。