淋水巷道顶板失稳原因及控制技术研究

2021-03-13魏晓阳

魏晓阳

(山西潞安集团潞宁煤业有限责任公司,山西 宁武 036700)

随着煤矿巷道支护技术的发展,锚杆支护技术已经广泛应用于现代化大型矿井之中。但对特殊地质条件的矿井而言,巷道顶板的稳定性问题并没有得到根本解决,特别是巷道淋水的存在,不仅使得巷道围岩强度降低,巷道难以维护,还会对顶板的支护结构和支护材料产生弱化作用,易引发顶板事故。为此,在分析顶板淋水对岩体变形破坏影响的基础上,以潞宁矿22116 运输巷为例,对该淋水巷道顶板不稳定的原因及其控制技术进行研究分析。

1 工程背景

22116 工作面位于二二区采区中下部,上部为二二采区22114 采空区,下部为二二采区22118 采空区。工作面平均走向长1877 m,倾向长178 m,地面标高1466~1610 m,工作面标高1037~1057 m。现主采侏2#煤,煤层厚度为1.0~5.0 m,平均厚度为3.5 m,平均倾角4.5°,煤层结构简单,局部含有不连续薄层炭质泥岩夹矸。直接顶以细粒砂岩及泥岩为主,平均厚度16 m,抗水侵能力差;基本顶为厚度2.6 m 的中粒砂岩,上接23 m 的细粒砂岩,以石英为主,钙质胶结。影响22116 运输巷安全生产的主要出水层为2#煤顶板的基岩孔隙裂隙水含水层和2#煤层与3#煤层之间的砂岩含水层水。由于2#煤顶板含水层主要由大同组灰色砂岩组成,受采掘扰动的影响,裂隙水的侵蚀不仅弱化了岩体的物理力学性质,而且造成锚杆、锚索锚固失效。

2 失稳机理分析

22116 运输巷采用矩形断面,巷道断面尺寸为5000 mm×3600 mm。巷道顶板采用规格为Ф22 mm×2400 mm 的左旋无纵筋螺纹钢锚杆,间排距为900 mm×1000 mm,锚杆全部打设在钢筋托梁的方格内。沿巷道中心线对称布置规格为Ф21.6 mm×7300 mm 的高强度锚索。工程实践表明,该支护条件下巷道顶板岩体发生崩解、破坏,支护效果不佳。根据该矿现场实测情况,结合水作用下岩石的弱化机理,分析该运输巷顶板失稳破坏的原因有以下几方面。

(1)受采掘扰动影响,巷道顶板的煤岩体节理裂隙进一步发育,巷道围岩塑性区向围岩深部扩展,裂隙连通了上部含水层水,造成巷道顶板出现淋水状态。

(2)顶板的岩体在水侵蚀作用下改变了其物理力学性质,降低了巷道围岩强度,从而引起顶板出现离层、下沉,如图1(a)所示。

(3)在矿井水的长期侵蚀作用下,支护材料中的锚杆和托盘等金属结构发生锈蚀,降低了支护结构的刚度和强度,如图1(b)所示。此外,锚固剂遇水后其反应物粘结强度降低,破坏了锚杆和锚索支护的承载性能,弱化了其对围岩的约束作用。

图1 淋水巷道顶板失稳实况

3 围岩控制对策分析

针对淋水巷道顶板发生失稳的原因,采用有控疏水技术,减少水对顶板的侵蚀弱化作用。此外,对于支护材料因锈蚀而弱化其承载性能的问题,采用高预应力锚索支护增强巷道顶板的强度。

3.1 有控疏水技术

有控疏水技术是指沿巷道走向合理布置疏水孔,有效控制水流动过程。一般来说,顶板淋水的存在不仅使岩体发生崩解破坏,还会对树脂的锚固作用产生影响。为此,利用钻孔探测手段,观测顶板含水层内部裂隙分布的特点,合理布置疏水孔进行搜索性疏水,减少水对顶板的侵蚀弱化作用。

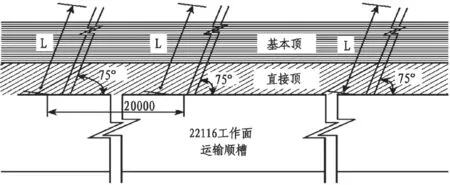

为有效控制巷道顶板水流,疏水孔的孔径选取75 mm,倾角75°为宜,钻孔孔口端采用硬PVC管或高强度无缝钢管,疏水结束后应及时封堵钻孔,并对巷道顶板进行防风隔水处理,封孔材料可根据现场情况因地制宜选取。布置的疏水孔剖面如图2,钻孔的长度L 为:

式中:Ll为直接顶厚度,m;L2为基本顶厚度,m;L3为疏水孔穿透基本顶含水层厚度,m。

图2 疏水孔剖面图

3.2 高预应力锚索支护技术

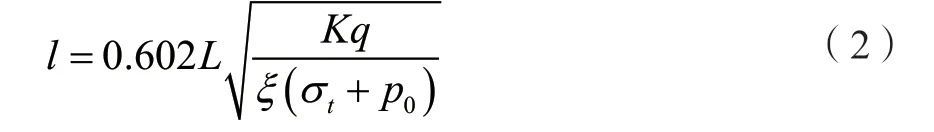

顶板稳定是巷道围岩稳定的前提,由于巷道顶板在水侵蚀作用下弱化,这就要求支护结构在支护时能适应顶板岩体破坏阶段的大变形。工程实践表明,采用高预应力锚索支护可以有效增强支护材料的刚度和延展性,大幅度提高支护系统的整体承载性能。为此,顶锚杆采用组合梁计算,锚杆的有效控制长度l 为:

式中:l 为锚杆有效控制长度,m;L 为巷道宽度,m;K 为抗拉安全系数;q 为上覆岩层载荷,MPa;ξ 为惯性矩折减系数;σt为煤层抗拉强度,MPa;P0为水平原岩应力,MPa。

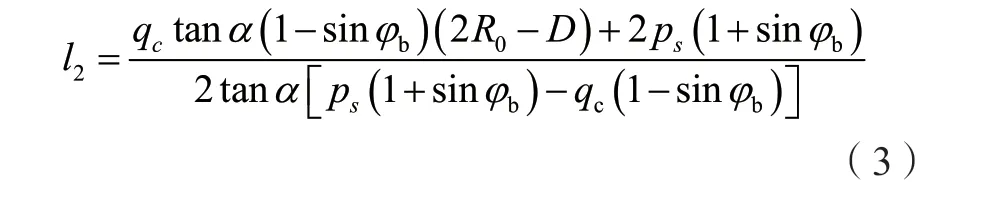

锚索的有效长度采用式(3)进行计算。

式中:α 为锚索在岩体中的控制角,(°);qc为外部均布载荷,MPa;l2为锚索有效长度,m;φb为破碎岩体的内摩擦角,(°);D 为锚索间排距,m;R0为承压拱半径,m;Ps为锚索的最大粘结力,kN。

根据该矿的水文地质资料,结合现场实际情况,由式(2)和式(3)求得该巷道的支护参数如图3。巷道顶板采用的锚杆规格和间排距与原方案保持一致,配套高强度加长螺母,并在螺母与托盘之间添加垫圈,提高锚杆预应力的扩散效果;同时,将锚索规格优化为Φ21.6 mm×4300 mm,材质和间排距保持不变。巷道顶板铺设5400 mm×800 mm 的双层网,里层为塑钢网,外层为菱形金属网。此外,为预防巷道回采期间围岩松动圈进一步发育,需要对部分区域及时进行二次支护。

图3 运输顺槽断面支护设计

4 巷道围岩控制效果

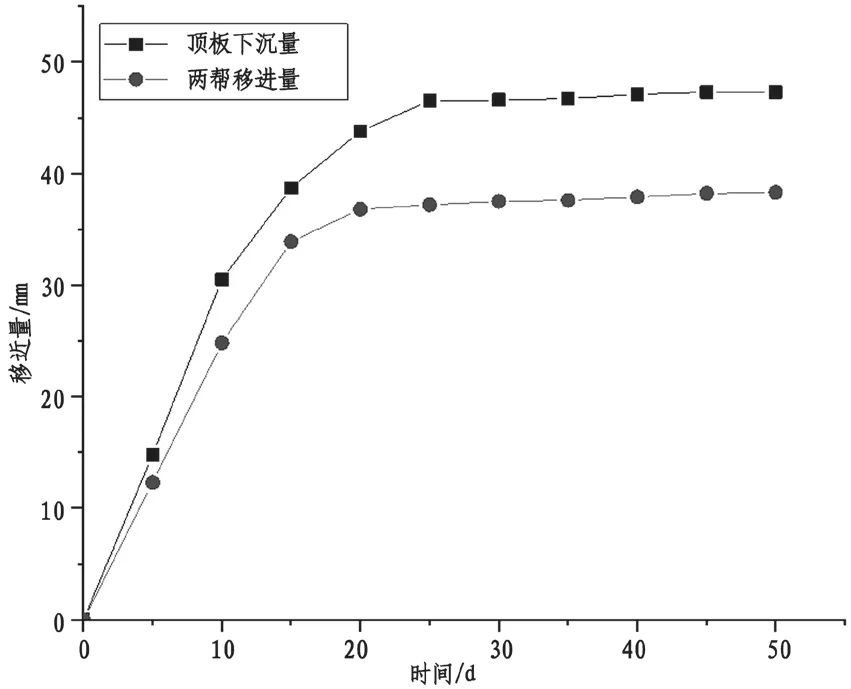

为检验该巷道顶板的控制效果,在巷道淋水段布置测站对巷道围岩的表面位移情况进行监测,并对3#测站的监测数据进行分析,结果如图4。

图4 3#测站表面位移

由图4 可知,巷道掘进初期,围岩变形量较大,巷道顶底板移近量大于两帮移近量,其中顶板移近量小于50 mm,两帮移近量小于39 mm;20 d 后,巷道围岩的移近速度逐渐降低,顶板的位移速度由3.18 mm/d 降低至0.044 mm/d,两帮的移近速度由2.25 mm/d降至0.115 mm/d,巷道顶板处于稳定状态。此外,监测期间的锚杆(索)等支护材料未出现锈蚀、脱落等不良情况,这充分说明该围岩控制方案是科学的、合理的,满足巷道支护要求。

5 结论

(1)通过理论分析揭示淋水巷道顶板失稳的原因为巷道顶板在水侵蚀作用下弱化,支护的承载性能衰减,进而导致巷道顶板失稳。

(2)针对顶板失稳的原因,采用有控疏水技术进行搜索性疏水,减少水对顶板的侵蚀弱化作用;同时采用高预应力锚索支护适应顶板岩体破坏阶段的大变形,提高支护结构的整体承载性能。

(3)现场位移监测结果表明,优化后的巷道顶板移近量小于50 mm,两帮移近量小于39 mm,监测期间的锚杆(索)等支护材料未出现锈蚀、脱落等不良情况,巷道围岩控制效果较好,可为相同工程地质条件下巷道控制提供参考和借鉴价值。