工作面超前支护区注浆施工技术研究

2021-03-13郭高峰

郭高峰

(山西三元煤业股份有限公司,山西 长治 046013)

1 工程概况

三元煤业2303 综采工作面位于二采区,东为二采区轨道巷,南为实体煤,西为矿井边界,北为综采工作面保安煤柱。地面标高为+905~+910 m,巷道底板标高为+500~+563 m。2303 回风顺槽沿3#煤层底板采用综掘方式掘进,设计长度1800 m,巷道掘进断面宽5.2 m,净断面宽5.0 m,掘进断面高3.5 m,净断面高3.2 m,毛断面面积18.2 m2,净断面面积16 m2。4302 回风顺槽所处3#煤层结构简单,煤层厚7.25 m,倾角1°~7°。巷道变形表现为变形大、底鼓严重、保安煤柱帮缩进严重,为减小变形需对巷道支护进行优化设计。

2 巷道支护

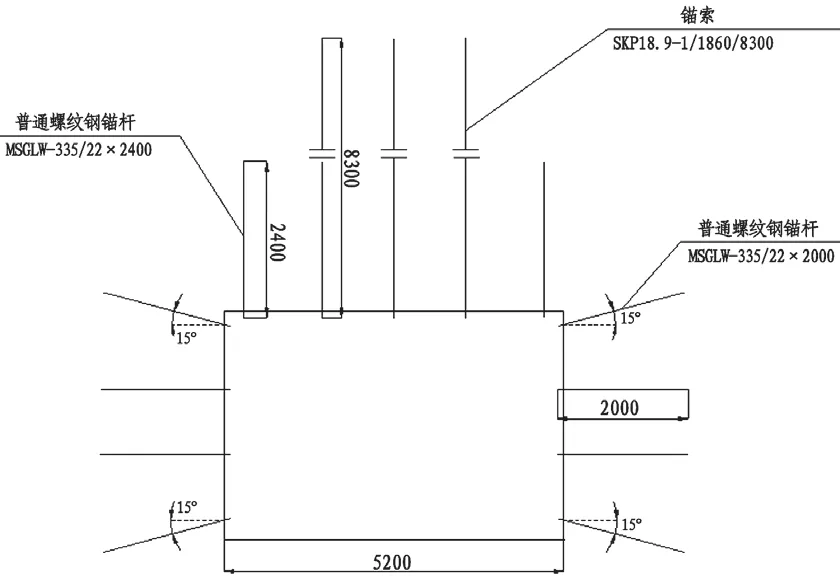

顶板支护:锚杆杆体为22#左旋无纵筋螺纹钢筋,长度2.4 m,杆尾螺纹为M24。采用拱型高强度托板,厚度不小于8 mm,承载力不低于配套锚杆屈服载荷的1.3 倍。钢筋托梁宽度80 mm,长度4900 mm。采用气动联网机C 字扣双排隔孔联网。可根据实际施工条件调整网片尺寸,但顶板范围内禁止出现未受网片保护的围岩。锚杆排距1000 mm,间距1100 mm,两边间距1200 mm,每排5套锚杆。全部垂直于岩面。锚索长度8.3 m,三花布置,排距1000 mm,呈“2-1-2-1”分布,垂直顶板岩层。巷道开口、拐弯、穿巷、掘进硐室前后5 m 加强支护。

巷帮支护:锚杆杆体为22#左旋无纵筋螺纹钢筋,长度2.0 m,杆尾螺纹为M24。树脂加长锚固,钻孔直径为29 mm,锚固长度889 mm,设计锚固力为127 kN。锚杆排距1000 mm,间距1000 mm。巷帮靠近顶底板的两根锚杆施工时应尽量垂直围岩打设,因施工钻机限制,可带一定角度,但角度不应超过15°,在15°范围内均认为符合设计要求。巷道断面布置图如图1。

图1 断面支护设计图

3 注浆施工技术

3.1 注浆锚杆(索)

锚注加固技术增强了围岩的强度及自身承载性能,也为锚杆支护提供了良好的受力环境;另一方面充分利用了锚杆对巷道围岩的挤压和悬吊作用,进一步强化了围岩的自承载能力。巷道围岩注浆之后,巷道围岩压力通过两帮最终传递到底板,极大地降低了支护体所承受的围岩压力,对巷道支护时仅需提供较小支护阻力就能很好地控制围岩变形,使巷道长期处于稳定的状态。因此,锚注支护技术是把锚杆支护技术与注浆加固技术的优点相结合,双重加固巷道围岩。

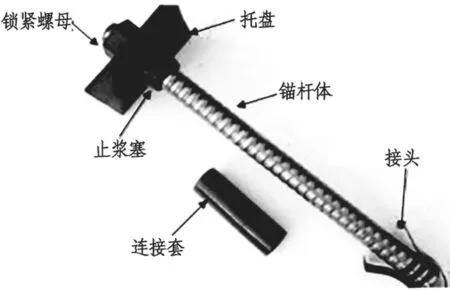

由于受采空区的影响,2303 回风顺槽在掘进过程中使用的常规锚网喷方式进行支护无法达到基本顶,支护效果不佳。在断层破碎带巷道支护时,使用中空注浆锚杆与锚索方式进行支护很好地解决了顶板破碎、变形大这一难题。注浆锚杆(索)支护工艺与传统锚网喷的工艺相近,与先整体注浆再掘进等工艺比较成本大大降低。中空注浆锚杆(索)结构形式如图2。

图2 中空注浆锚杆(索)实物图

综合前述研究结果以及现场调研情况,综合工程类比法最终确定巷道采用中空注浆锚杆(索)联合支护方式进行支护。巷道顶板中空注浆锚杆间排距为1000 mm×1000 mm,顶板中空注浆锚索间距为1500 mm,排距为1000 mm。巷道两帮使用中空注浆锚杆配合菱形网进行支护。

顶板注浆锚杆除了可以控制顶板围岩的稳定,对巷道两帮围岩同样具有一定的支护效果,两帮注浆锚杆同样如此,在抑制两帮围岩变形的同时一定程度地限制了顶板围岩的移近。由于巷道两底角部位有重要的传递力的作用且该处围岩裂隙较为发育,同样需要注浆加固。巷道在掘进、回采期间受二次采动影响,2303 主采工作面与2301 采空区相邻,掘进时为邻采邻掘巷道,由于采空区不稳定,在2303 回风巷掘进时受2301 采空区影响巷道变形明显。

3.2 注浆加固小煤柱

由于2303 综放工作面邻采空区侧的回风巷矿压显现剧烈,顶底板移近量增大,片帮现象严重,两帮移近量甚至达到1500 mm 以上,并且煤帮风化严重,已失去原有支护强度,帮锚杆很多已崩断,裸露在外,完全失去原有支撑强度,由此导致巷道缩进,严重制约了综采工作面的回风能力,极有可能影响矿井高产高效生产。矿方决定对2303 工作面回风巷靠近2301 采空区一侧保安煤柱进行注浆加固。这是该矿首次在2303 工作面与2301 采空区留设保安煤柱12 m 的条件下,设计注浆孔深4 m,交错布置间排距1.6 m 的注浆孔,采用注水泥浆液这项技术,对回采工作面变形巷道加固支护。

4 数值模拟与优化支护方案应用

4.1 模拟结果分析

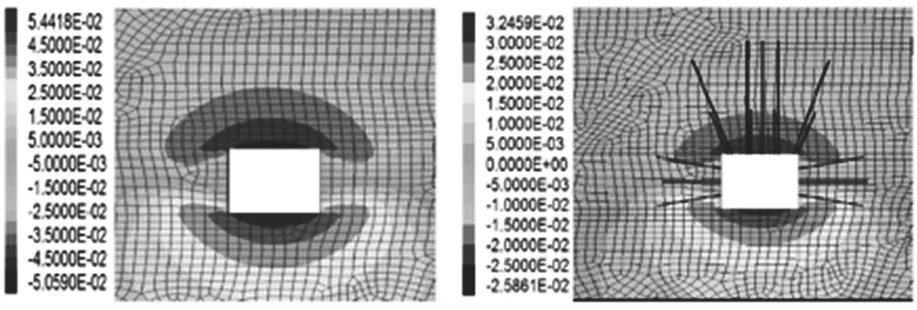

通过FLAC3D软件开展计算研究,同时做一组未加支护的计算分组作为与中空注浆锚杆(索)效果的对照,从而得到该支护方案的具体效果,作为该支护方法的验证与评价依据。

为了分析中空注浆锚杆(索)这种支护方式的效果,首先给出2303 综放工作面邻采空区侧的回风巷道未加支护与支护以后顶板的位移云图,如图3。由顶板位移云图3 可知,顶板变形模式呈现为发散的蘑菇状,位移大小以巷道为中心向四周逐渐趋于降低,与未加支护的顶板位移云图相比,当增加了中空注浆锚杆与锚索支护以后,顶板的下沉量从数值上明显降低,证明该支护方案在控制顶板位移方面效果明显。

图3 顶板位移云图

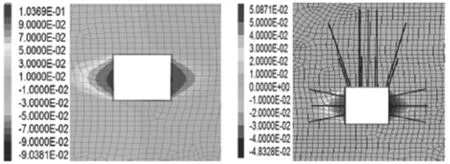

图4 为未使用中空注浆锚杆(索)支护与使用中空注浆锚杆(索)支护后巷道两帮位移云图。由图可知,向着顶板方向、底板方向以及巷道围岩内部方向水平位移量逐渐减小,支护与未支护的两组计算结果相比,在位移模式、变形方向等方面均保持一致,从位移量上看,支护后两帮位移明显较小。

图4 巷道两帮位移云图

4.2 监测结果

(1)采用“十字布点法”进行监测,与原支护方案效果对比。原超前支护区巷道宽度仅有2.1 m,注浆处巷道宽度在3.1 m。由此可见,回风巷煤帮注浆可有效加固煤体裂隙和顶板离层,控制软岩巷道缩进量减小,加强巷道有效支护,得到传统支护法无法起到的作用。

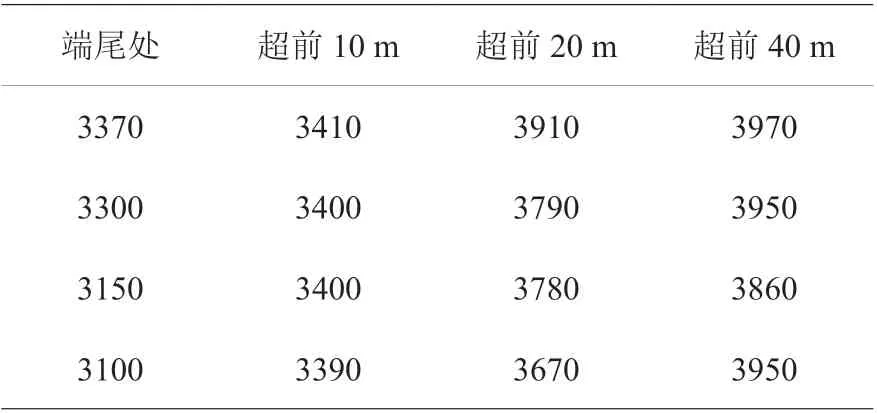

(2)2303 工作面回风巷12 m 保安煤柱注浆效果观测,在回采工作面边注边产的地质运动影响中仍可保证巷道控制在3.1 m,减小缩进1 m。如表1,表明水泥浆在松软煤质、巷道变形严重的回采工作面中可以改变煤柱的松散结构,进而提高煤柱的自身强度,充分调动煤柱的自承能力。

表1 注浆后煤帮缩进监测表 (单位:mm)

(3)2303 回风巷道右帮整体缩进,观察注浆管和封孔袋都仍保持在注浆时的外露,没有因为被挤压变形和回采动压把注浆管挤到煤壁内。据分析,可能是在煤柱内最少2.5 m 处煤体破碎,和整个保安煤柱分开,导致锚杆没有支护能力形成煤壁整体缩进。

(4)巷道采空区侧压力大造成煤壁缩进,观察2303 回风巷右帮注浆管没有被回采动压挤压到煤壁内,仍保持在注浆时外露。分析为注浆前煤柱压力大,已经使煤壁缩进。现在采空区侧缩进量小,可能是回采期间实体煤侧压力大使煤体突出,造成巷道变形严重。

5 结论

基于三元煤业2303 回风巷道东顶板和两帮破碎、难以支护的问题,提出采用中空注浆锚杆与锚索支护的方法来加固围岩,控制巷道变形。同时,对局部保安煤柱的注浆加固,提高了煤柱自稳能力,进而提高了巷道支护效果,保证了回风顺槽的安全使用,对其他工作面布置起到借鉴作用。