胡底煤矿3#煤层工作面区段煤柱合理宽度研究

2021-03-13翟子波

翟子波

(山西晋煤集团沁水胡底煤业有限公司,山西 晋城 048200)

长壁开采中,回采工作面一般采用煤柱护巷的布置方式[1-2],所留设的煤柱位于临近工作面边缘。保护煤柱可以隔绝相邻工作面采空区内瓦斯、水及垮落矸石[3-4]。胡底煤矿3#煤层区段煤柱留设宽度一般为35 m,回采过程中巷道变形并不明显,煤柱宽度仍有优化空间以提高煤炭的采出率。本文以胡底煤矿1303(上)工作面为研究背景,通过探究工作面侧向支承压力分布规律,进而得到合理的煤柱留设宽度。

1 工程概况

胡底煤矿位于山西沁水煤田南部,可采煤层为3#煤层和15#煤层,矿井设计生产能力为600 万t/a,现阶段主采3#煤层。3#煤层伪顶为炭质泥岩,厚度0.1 m,松软,易碎,随采掘脱落;直接顶为泥岩、粉砂质泥岩、泥岩粉砂岩,厚度8.19 m;基本顶为细砂岩,平均厚度为3.56 m;直接底为泥岩、粉砂质泥岩,厚度6.78 m;基本底为细砂岩,厚度3.8 m。

1303(上)工作面宽度为175 m,走向长度为794 m,工作面煤层厚度为5.20~6.15 m 之间,平均厚度为5.72 m,煤层倾角在3°~10°之间,平均倾角为6°,工作面标高为+123~ +182 m。工作面共布置三条回采巷道,即13031 巷、13032 巷、13033 巷,采用两进一回的通风方式,利用13031巷和13033 巷进风,13032 巷回风。1303(上)分层工作面回采完毕后,13032 巷还作1305(上)分层工作面的进风和运料,服务时间较长,另外在煤层底板布置有底抽巷。

2 煤柱侧向支承压力监测

2.1 监测仪器

监测仪器采用尤洛卡公司生产的矿用应力监测系统,该系统主要由GYW25 型围岩应力传感器(简称“钻孔应力计”)和FCH2G/1 型矿用本安手持采集器组成。围岩应力传感器由液压枕、不锈钢油管及显示器等结构组成。围岩应力传感器采用弹性体应变测量技术,受钻孔围岩的应力作用液压枕将产生变形,并将液压枕受到的应力传递到传感器的应变计上,应变计将变形量转换成电压信号,经过变送器电路转换成数字信号输出,从而测量受载煤岩体垂直方向所受载荷。

2.2 监测装置的安装

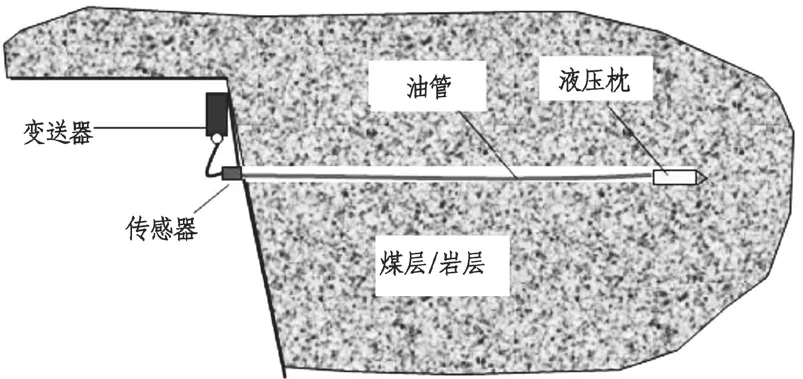

(1)首先使用钻机进行水平钻孔(采用规格为Φ42 mm 钻杆)的打设,用风或者水压将钻孔清洗干净,将监测装置中的液压枕以受力面朝上的方式用推杆缓慢推入钻孔底部。在推入液压枕的过程中不可旋转推杆,而应保持同一个方向。安装方法如图1。

(2)把传感器与油管末端通过快速插头进行连接,同时插好U 形销。打开截止阀,将手动泵的出油管与注油口连接,泵压升至2~5 MPa 范围时关闭截止阀,然后将手动泵拆除,并移除手动泵与注油口连接处的油管。

(3)将传感器、变送器固定好。

图1 监测装置安装示意图

2.3 测点布置

为在煤体内安装压力枕等设备,分别在13032回风巷和13033 皮带巷向区段煤柱各打设4 个钻孔,每两个钻孔间的间距设置为1 m,即在煤柱两侧各设置4 个测点,分别编号为1#、2#、3#、4#、5#、6#、7#、8#。其中1#、2#、3#、4#测点钻孔深度分别为5 m、7 m、9 m、13 m,5#、6#、7#、8#测点钻孔深度分别为5 m、7 m、11 m、13 m。

3 区段煤柱侧向支承压力及煤柱宽度优化

3.1 侧向支承压力分布规律

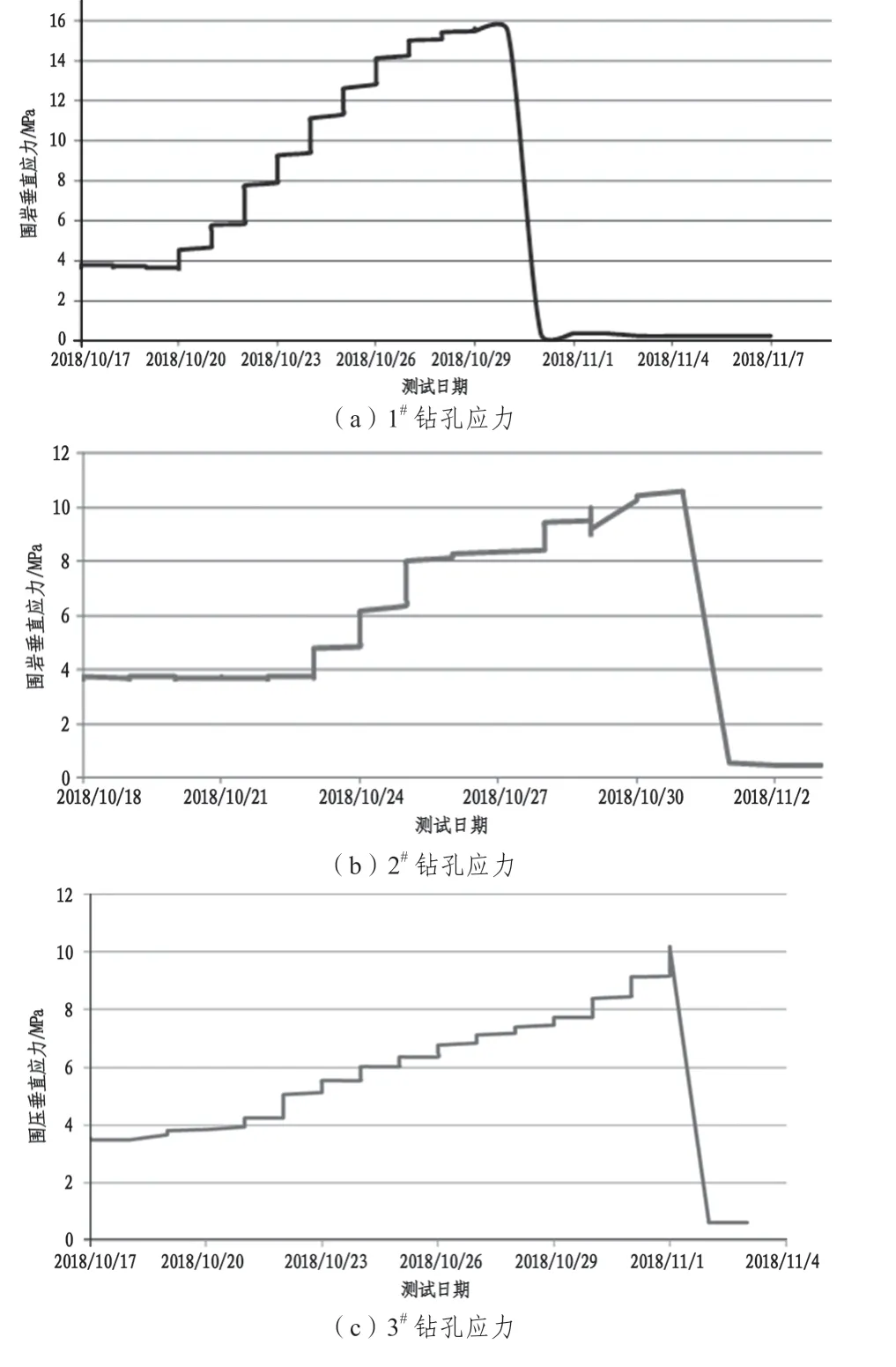

区段煤柱侧向支承压力观测数据如图2、图3所示。1#钻孔应力计安装在5 m 深位置,距回采工作面70 m。从2019 年10 月17 日—30 日早班期间工作面累计推进49.0 m,当工作面距1#测点21.0 m 时,煤柱侧向支承压力达到了最大,极限应力值15.6 MPa,应力集中系数1.74。达到极限破坏强度之后,煤柱应力迅速下降,煤柱残余强度值为0.21 MPa。2#钻孔应力计安装在7 m 深位置,距回采工作面71 m。从2019 年10 月17 日—31 日早班期间工作面共计推进54.5 m,在工作面距2#测点16.5 m 时,煤柱侧向支承压力达到了最大,极限应力值10.46 MPa,应力集中系数1.59。达到极限破坏强度之后,煤柱应力迅速下降,煤柱残余强度0.47 MPa。3#钻孔应力计安装在9 m 深的位置,距工作面72 m。从2019 年10 月17 日—11 月1 日早班期间工作面共推进57.8 m,当工作面距3#测点14.2 m 时,煤柱侧向支承压力达到了最大,极限应力值10.12 MPa,应力集中系数1.69。达到极限破坏强度之后,煤柱应力迅速下降,煤柱残余强度0.63 MPa。4#钻孔应力计安装在13 m 深的位置,距采煤工作面75 m。2019 年10 月18 日—11 月3 日早班期间工作面共计推进66.4 m,当工作面距4#测点8.6 m 时,煤柱侧向支承压力达到了最大,极限应力值为9.78 MPa,应力集中系数为1.55。达到极限破坏强度之后,煤柱应力迅速下降,煤柱残余强度为0.96 MPa。

图2 13033 巷煤柱侧钻孔应力

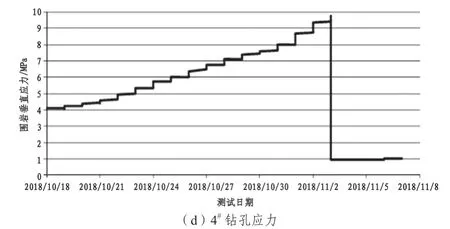

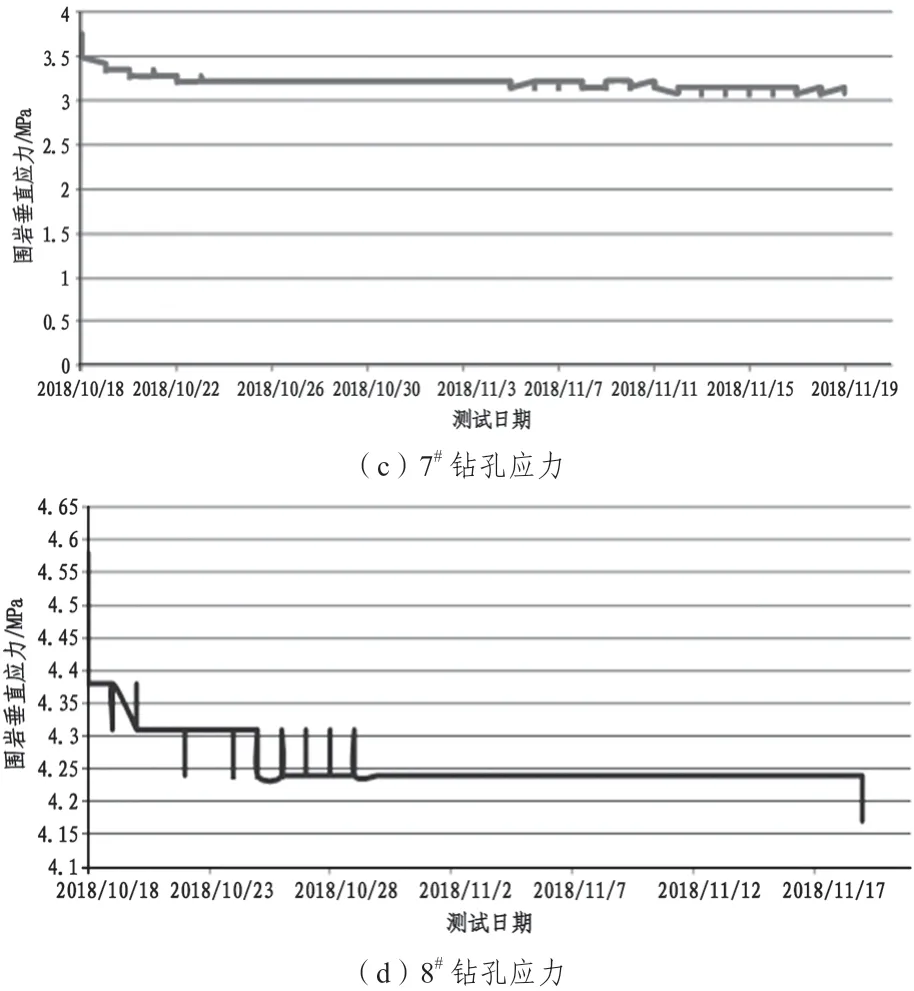

5#钻孔应力计安装在5 m 深的位置,距采煤工作面70 m。从安装时至工作面推过测试位置后,5#钻孔应力值变化幅度非常小,压力在3.22~3.56 MPa之间,表明13032 巷侧煤柱5 m 深位置处的煤体基本上不受来自1303(上)工作面回采的影响。6#钻孔应力计安装7 m 深的位置,距采煤工作面距离为72 m,从安装时至工作面推过测试位置后,6#钻孔应力值变化幅度也非常小,压力在2.74~3.56 MPa之间,表明13032 巷侧煤柱7 m 深位置处的煤体同样没有受到来自1303(上)工作面回采的影响。7#钻孔应力计安装在11 m 深的位置,距回采工作面76 m,从安装至工作面推过测试位置后,7#钻孔应力值变化幅度非常小,压力在3.08~3.76 MPa 之间,表明13032 巷侧煤柱11 m 深的位置同样没有受到1303(上)工作面回采的影响。8#钻孔应力计安装在13 m 深的位置,距采煤工作面77 m,从安装时至工作面推过测试位置后,8#钻孔应力值变化幅度非常小,压力在4.58~4.17 MPa 之间,表明13032巷煤柱侧13 m 深的位置也没有受到1303(上)工作面回采的影响。

图3 13032 巷煤柱侧钻孔应力

3.2 区段煤柱留设宽度优化

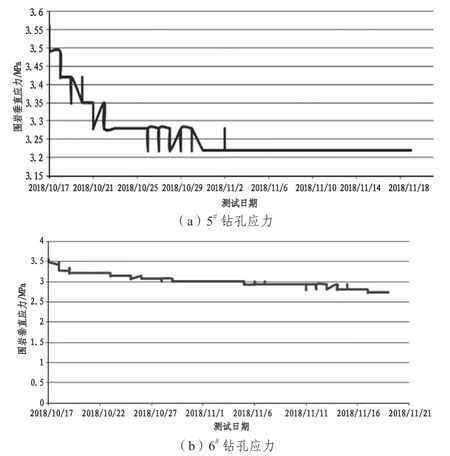

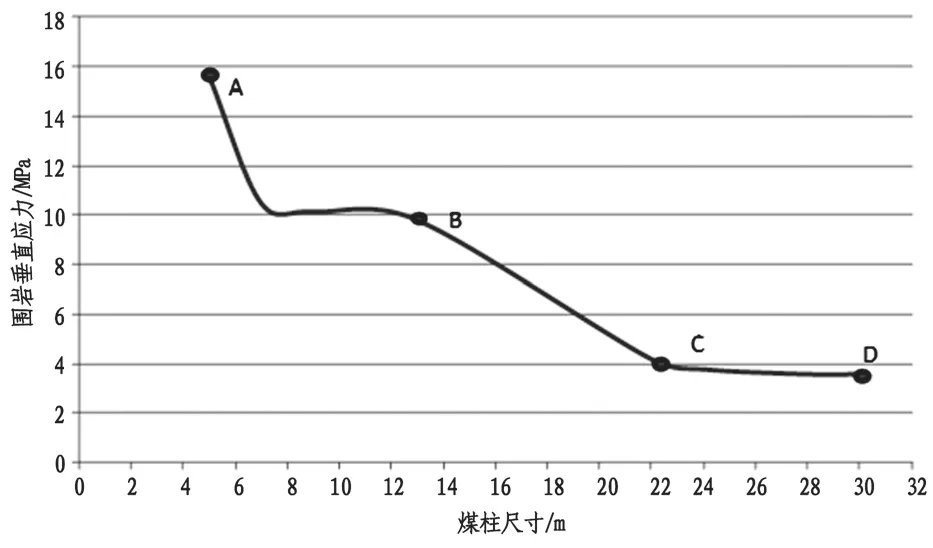

综合图2、图3 钻孔应力数据,可以得到各钻孔最大应力曲线图,即煤柱应力曲线,如图4。图中B~C 范围内因为没有安设钻孔应力计,煤柱应力没有监测到。A 监测点虽然距煤柱煤壁5 m,但是应力值最大,充分说明了“锚杆+锚索+锚网”支护起到了很好的支护作用,提高了煤体的抗压强度。C~D 范围内应力较小,且基本没有变化,表明煤柱没有受到回采工作面的动压影响。因此,煤柱尺寸可以进一步缩小,在原设计35 m 的基础上减去未受影响区C~D 段尺寸(7 m),即28 m。

图4 煤柱应力曲线图

4 结论

通过现场实测手段掌握了1303(上)工作面区段煤柱侧向支承压力分布规律,以此作为区段煤柱优化依据,主要结论如下:

(1)在工作面回采期间,煤柱最大应力值为15.6 MPa,应力集中系数为1.55~1.74,平均应力集中系数为1.65。

(2)应力监测结果表明区段煤柱没有完全破坏,煤柱尺寸可以进一步缩小,在原设计35 m 的基础上减去未受影响区C~D 段尺寸(7 m),即28 m。