真空磁浮钢结构管道梁方案研究

2021-03-13杨国静宋晓东颜永逸

杨国静,宋晓东,颜永逸

真空磁浮钢结构管道梁方案研究

杨国静,宋晓东,颜永逸

(中铁二院工程集团有限责任公司,四川 成都 61003)

真空管道磁浮交通技术由于突破了空气阻力、噪声和轮轨黏着等因素制约,未来可成为弥补或取代航空的长距离运输模式。为了获得适用于长距离运输和车辆条件的真空管道梁结构形式,在调研国内外研究现状的基础上,分析磁浮系统设计的顶层指标,从技术成熟度和可行性层面提出高架桥钢结构管道梁方案。以常用跨度25 m管道梁为例,采用多参数影响分析和变量优化方法,分析管道梁各关键参数(管壁厚度、加劲肋间距、高度和翼缘板宽度)对结构竖向刚度、横向刚度、一阶竖向自振频率和强度的影响,获得了控制结构设计的主要因素。并以结构工程量最小化为目标,优化获得了该管道梁的各参数取值。研究成果可为后续真空磁浮高架桥梁的设计提供参考。

真空;高速磁浮;管道;钢结构;高架桥

近年来,磁浮交通以其安静、快速、转弯爬坡能力强、选线灵活的技术优势逐渐在市内和市域交通领域占得其一席之位。然而,当车辆处于大气环境中时,随着运行速度的不断提高,列车运行所产生的气动阻力和气动噪声变得尤为严重。当列车运行速度大于400 km/h后,气动阻力占到运行阻力的80%~90%以上,气动噪声高达到89 dB,给高速轨道交通发展带来了巨大挑战[1−3]。真空磁浮交通技术是将真空管道和磁浮技术相结合而成的技术,由于突破了空气阻力、噪声和轮轨黏着等制约,速度可达到600~1 000 km/h,填补了高铁到航空运输的速度空白区;随着大功率牵引驱动技术的突破,可以达到1 000 km/h及以上,成为未来弥补或取代航空的长距离城市或超长距离洲际运输模式[4−5]。真空管道运输概念最早由现代火箭之父罗伯特于1904年提出。随着经济和技术的发展,1999年美国工程师奥斯特取得了真空管道运输系统的发明专利。其理念可描述为:将列车置于密闭管道内,利用抽气设备降低管内气压以降低空气阻力,然后利用线性电机加速至预定速率。2005年沈志云院士提出了发展真空管道高速交通的技术方案。2015年,美国特斯拉公司提出了“超级高铁”(hyperloop)的计划,再次掀起了真空管道高铁热潮。2016年5月,美国Hyperloop One公司在拉斯维加斯北部的沙漠中利用测试轨道测试了超级高铁的推进系统。2017年,美国Hyperloop one公司首次在真空环境中对其超级高铁技术进行了全面测试,利用磁悬浮技术,在内华达沙漠搭建了500 m长的真空管道试验线,实现了310 km/h的最高试验时速。管道直径采用2.2 m和3.3 m 2种,管内气压为100 Pa,管道采用高性能钢铁,中间连接处采用高强度玻璃纤维。车辆采用铝制胶囊式车身,可搭载28人[6]。我国在高速和超高速磁浮交通领域的研究较为落后。2014年,西南交通大学搭建了全球首个真空管道超高速磁悬浮列车环形实验线平台。线路总长45 m,管道直径2 m,设计载重300 kg。目前正在建设最高试验速度400 km/h的高温超导磁浮列车运行模拟试验台[7]。前述的管道系统仅针对试验线路和试验车辆,最大管径为3 m左右,远不适用于未来超长距离运输以及实际线路运营车辆的需求。而目前国内大量的研究都围绕真空管道空气动力学、磁悬浮技术和气动特性开展,对管道本身的研究较 少[7−9]。真空管道运输技术的原理虽然简单,但实现起来却很困难。首先需要一个体积巨大、保持时间长和安全系数高的真空管道系统技术方案。因此,开展服务于超长距离交通的真空磁浮管道梁方案研究意义重大,可为建设真空管道交通运输系统奠定基础。

1 真空磁浮系统顶层指标

1.1 磁悬浮技术

经过几十年的发展,磁悬浮技术形成了3种相对成熟的技术路线方案,如常温常导磁浮、低温超导磁浮和高温超导磁浮。其中,低温超导电动悬浮(EDS)和常温常导磁浮(EMS)2种悬浮技术都已投入了实践应用中。我国于2003年建设完工的上海高速磁浮示范线采用的就是EMS磁悬浮技术。经过17年的运营检验,该线路系统稳定性良好,未有明显故障。日本采用的低温超导磁悬浮预计2025年进入商用阶段[10]。

鉴于目前我国中车四方厂已研发出基于EMS系统的600 km高速磁浮样车,后续真空管道的研究也基于该系统技术开展。

1.2 管道真空度

在大气中运动的物体所受的阻力与其速度的平方成正比,而功率消耗与其速度的三次方成正比。因此,在其他条件相同的情况下,如果要保证列车功耗不变,将速度从100 km/h提高600 km/h,则空气密度需下降到标准大气压的1/216。然而,在管道中运行的车辆情况与在大气环境中并不一致,在管道中运行的车辆所受到的空气阻力更大。这是由于列车在管道中运行时,存在活塞风效应。当管道截面积相对于车体截面积很大时,列车的运行阻力会相对较小;反之则运行阻力较大[11]。

因此,考虑到管道效应,其他条件相同的情况下,需要考虑选择更高的真空度。真空度越高,车辆高速行驶时的功率消耗越低,但配套的真空维持系统代价就会越大。综合考虑实施可行性、行驶速度和功耗,相关课题《时速600~1 000 km真空管道高速列车气动效应研究》提出了采用1%的真空度设计。后续研究将采用1%真空度气压情况进行管道受力模拟。

1.3 管道截面大小的拟定

一般而言,在同等真空度情况下,管道截面尺寸越大,列车所受的活塞风效应越小,阻力越小,列车运行更为安全,能耗更低。但管道尺寸的增加会加大建设成本,因此,合理的管道面积是真空管道研究的重点[12]。

课题《时速600~1 000 km真空管道高速列车气动效应研究》根据我国青岛四方厂研制的常导高速磁浮列车开展了相应的研究,研究了不同真空度、不同阻塞比(管道横断面面积与列车横断面面积比)下高速行驶的磁浮列车气动效应及受力情况,获得单孔情况下管道的最小阻塞比及横断面面积,推断出最小管道内径为6.6 m。

2 钢结构管道梁方案

为了承受列车荷载、温度作用和大气压力,真空磁浮管道梁需要有足够的刚度和强度。同时,真空管道应具有足够的密闭性,保证管内真空度,避免大气泄露和水的渗透。鉴于上述特点,目前成熟的管道梁技术多采用钢结构形式。如美国Hyperloop One公司设计的真空管道以及我国西南交通大学的超高速磁悬浮列车试验线均采用了钢结构管道。因此,本文将围绕钢结构管道梁开展。

与常规混凝土和钢箱结构不同的是,钢结构管道梁采用的是薄壁结构。薄壁结构具有重量轻和强度大的特点。但是,当其受扭或横向受力时,轮廓线上各点不仅会产生面内相对位移,而且也会产生面外翘曲(凹凸)位移。真空磁浮管道梁正是如此,由于存在明显的内外气压差,使得结构除受弯和轴向拉压为外,还要承受环向受压、扭转,传统的梁元结构分析方式已不再适用,给结构设计和分析带来了较多困难。

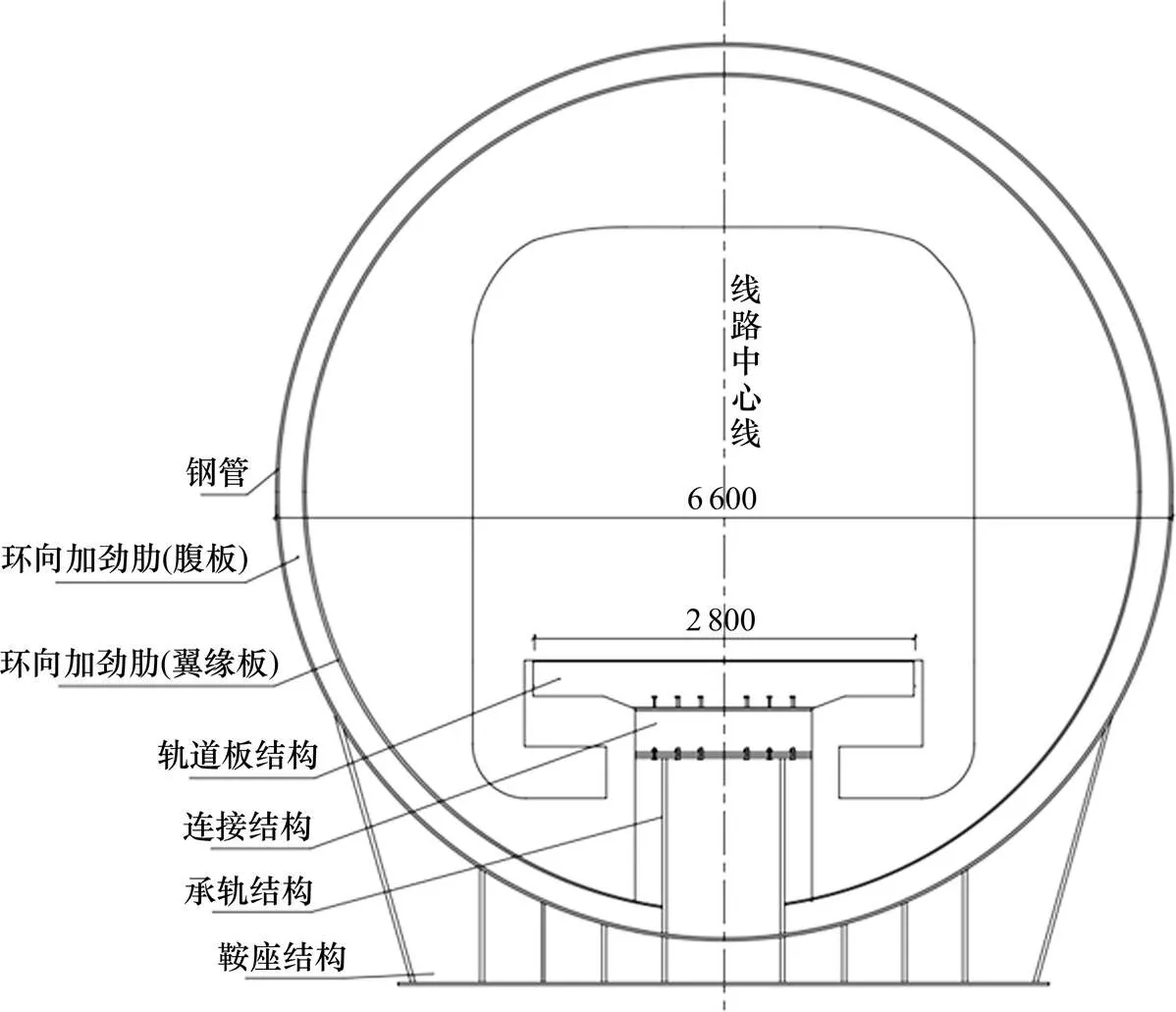

因此,为了实现管道梁承载、连接和密封等功能,管道梁结构各构件设计如下:1) 承轨结构,由腹板、顶板和隔板组成,用于承受轨道结构传递下来的列车荷载,将其传给管道梁。2) 环向加劲肋结构,由环向腹板和翼缘板组成,用于防止结构在横向和竖向荷载下产生弯曲和畸变变形,提高结构刚度。3) 连接结构,用于实现轨道板与管道梁的现场连接。可采用工字型钢,沿纵桥向每1 m布置一根。4) 膨胀节结构,用于实现管道梁节段间的连接密封,以及温度作用下的伸缩变形。5) 鞍座结构,用于实现墩梁间的连接。通常,每一联内设置一个固定鞍座,其余处为活动鞍座,保证管道可在底座上自由伸缩。

该方案的优势在于:1) 简化了结构设计,将管道主体承重部分与轨道结构进行了分割;2) 增加了运营后期线形调整的冗余度,方便了安装精度的调整;3) 实现了施工单元化,缩短了施工周期,减少了建设成本。

钢结构管道梁横断面如图1所示。

单位:mm

3 钢结构管道梁结构影响因素分析

为了满足高速列车行驶的安全性与舒适性,轨道交通桥梁设计时除满足结构强度要求外,还应满足竖(横)向变形、梁端转角和一阶竖向频率等要求,以防止线路不平顺和梁体出现共振。本节以25 m管道梁为对象,以上述技术指标为目标,研究获得结构各关键参数取值。

3.1 结构建模及变量设置

由于管道梁采用薄壁截面,需设置环向加劲结构,其受力已不再是简单的梁元纵向体系结构,各部件之间力的传递非常复杂。因此,采用ANSYS软件,建立全桥板元模型如图2所示。

为了获得管道梁各部件的合理尺寸,以结构受力变形作为目标,选取了影响结构受力的多个关键参数(如钢管壁厚、环向T型加劲肋肋高、翼缘宽和肋间距)作为变量开展分析,变量设置见表1。

表1 优化变量设置

表2列出了钢结构真空管道梁的主要荷载计算工况。参考《铁路桥涵设计规范》,对主要荷载进行了荷载组合,用于分析最不利受力及变形。

表2 主要荷载工况

3.2 管体壁厚的影响分析

为了获得钢管壁厚对结构受力及变形的影响程度,开展了不同壁厚下结构的受力分析。取环向加劲肋间距3 m,环向加劲肋腹板高20 cm,环向加劲肋翼缘板宽12 cm,分析参数壁厚对结构各项性能的影响。

3.2.1 壁厚与结构刚度间关系分析

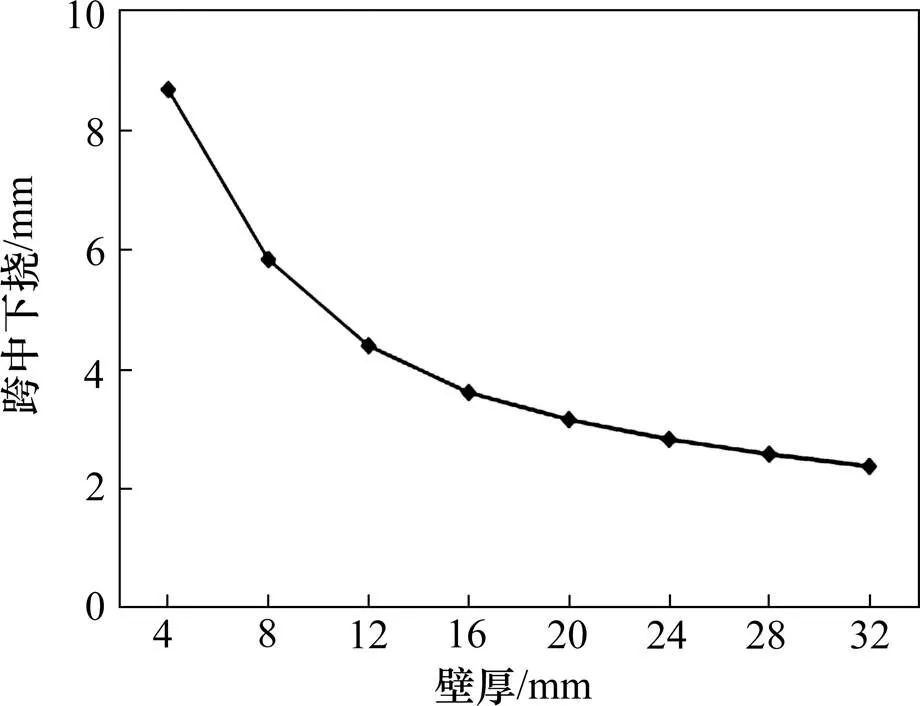

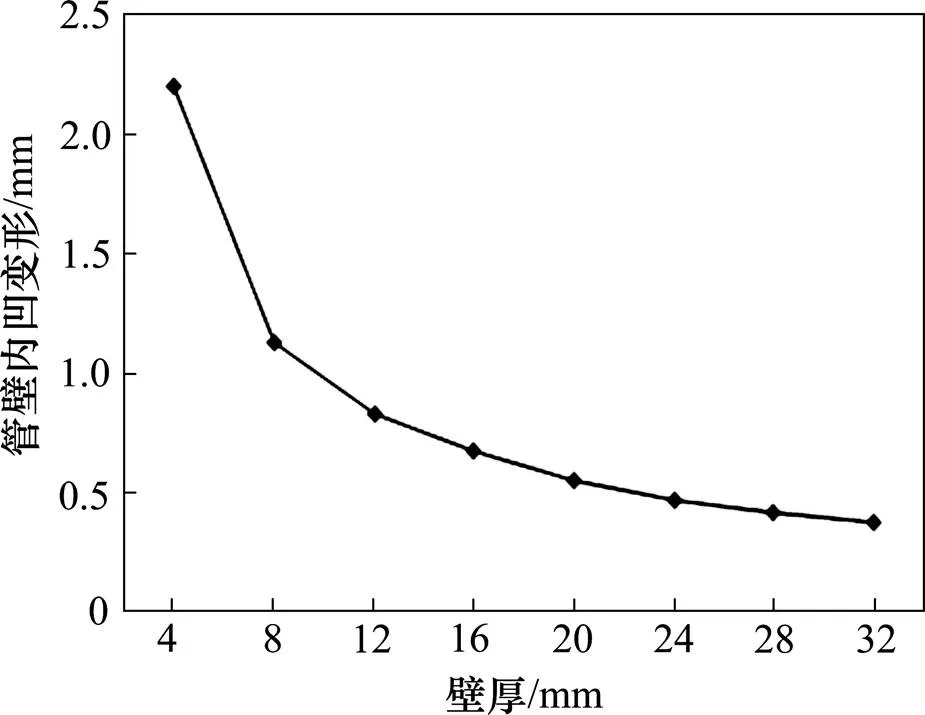

图3给出了工况3下跨中最大下挠变形与壁厚的关系。图4给出了工况3下梁端转角与壁厚的关系。图5给出了工况8下跨中最大横向变形与壁厚的关系。图6给出了工况2下最大横向内凹变形与壁厚的关系。图7给出了一阶固有频率与壁厚的 关系。

图3 工况3下跨中下挠与壁厚的关系

图4 工况3下梁端转角与壁厚的关系

图5 工况8跨中横向变形与壁厚的关系

图6 工况2-管壁内凹与壁厚的关系

图7 一阶竖向频率与壁厚的关系

由图3~7分析可知,随着钢管壁厚的增加,1) 管道梁的竖向刚度逐渐增大,竖向变形呈现了逐渐减小的趋势。当壁厚从4 mm增加到32 mm时,结构在工况3下的跨中竖向变形由8.68 mm减小到2.37 mm;梁端转角由0.001 51 rad减小到0.000 71 rad。2) 管道梁的横向刚度逐渐增大,横向变形呈现了逐渐减小的趋势。当壁厚从4 mm增加到32 mm时,结构在工况8下的跨中横向变形由2.1 mm减小到0.57 mm;结构在工况2下的环向内凹变形由2.2 mm减小到0.37 mm。3) 结构的一阶频率呈现先增加后减小的趋势。当壁厚从4 mm增加到12 mm时,结构的一阶固有频率由9.07 Hz增加到9.94 Hz;当壁厚从12 mm增加到32 mm时,结构的一阶固有频率由9.94 Hz减小到8.02 Hz。这是由于钢管是结构的主要部分,壁厚的增加提升了结构刚度,同时也增大了结构的重量。当壁厚增大到一定程度时,重量增幅远超于刚度增幅,导致结构一阶竖向频率反而下降。4) 相比于结构的横向变形,结构的竖向变形更大,主要是由于列车荷载重量较大,且结构采用圆形截面,对于抵抗横向受力较为有利。5) 对比结构在内外气压差下内凹变形值与横风+摇摆力下的横向变形值可知,2种荷载工况下结构变形值基本相同,表明结构的环向压力不可 忽略。

为了更深入地了解壁厚增量对结构刚度的影响,表3列出了壁厚增量与竖向挠度增量、横向变形增量和频率增量之间的关系。

由表3可知,1) 前期壁厚增幅对增加结构横、竖向刚度有明显效果。当壁厚由4 mm增加至8 mm时,工况3下结构挠度减小率达到71.25%,工况8下结构跨中横向变形减小率达到18.25%,结构一阶竖向频率增幅20.5%,表明结构刚度增幅效果明显。2) 随着壁厚的逐渐再增加(1≥20 mm),结构横、竖向变形减小量逐渐放缓,表明壁厚增加对结构刚度的改善逐渐减弱,甚至由于重量的快速增加,一阶固有频率出现了反向降低。

表3 壁厚增量与各指标增量之间的关系

3.2.2 壁厚与结构强度间关系分析

图8给出了工况7下结构最大应力与壁厚的关系。由图8可知,1) 壁厚与结构的应力水平有一定的关系。当壁厚在4 mm时,结构的最大应力为205.9 MPa;当壁厚增加到12 mm时,应力为107.3 MPa。随着壁厚的逐渐再增加,结构的最大应力水平基本保持不变,稳定在110 MPa附近。2) 仅从受力情况来看,壁厚对结构的应力水平影响较少,但管壁过薄会导致气压差作用下管壁内凹程度大幅上升。 3) 从结构整体受力和变形情况来看,该钢管结构为刚度控制设计。

因此,可认为单纯加大壁厚对改善结构变形和受力并非是最优途径。壁厚取值建议范围为16 mm<1≤24 mm。

3.3 环向加劲肋腹板高度的影响分析

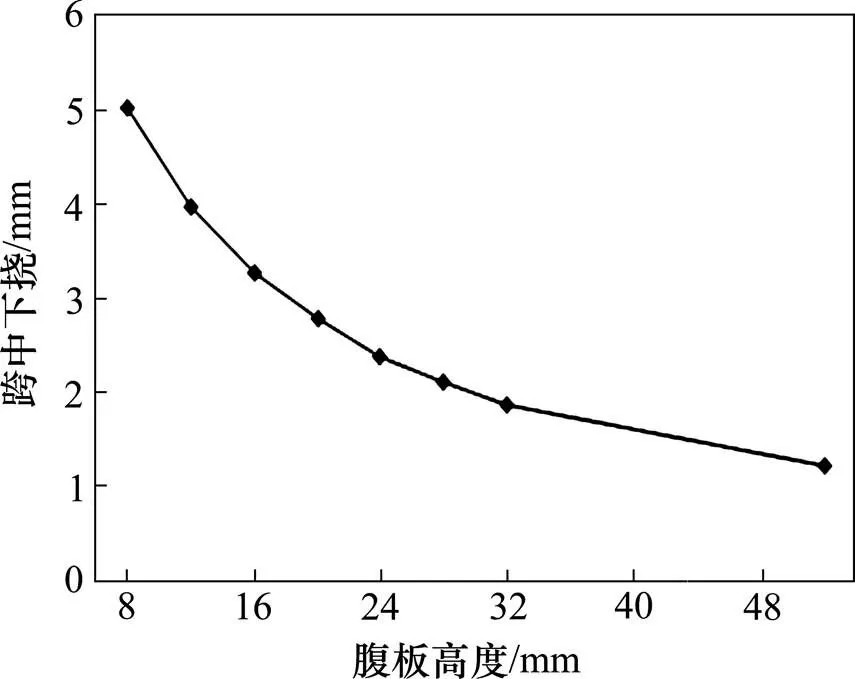

由前述分析可知,强度不是控制结构设计的主要因素。本节围绕环向加劲肋腹板高度,开展了不同高度值对结构变形的影响分析,以期获得该变量对改善结构刚度的贡献参与度。取环向加劲肋间距3 m,钢管壁厚20 mm,加劲肋翼缘板宽度12 cm,分析了加劲肋腹板高度从8 mm到52 mm时结构的变形情况。图9给出了工况3下跨中最大下挠变形与环向加劲肋腹板厚度之间的关系。图10给出了一阶固有频率与环向加劲肋腹板厚度之间的关系。

图8 工况7下最大应力与壁厚的关系

图9 加劲肋高度—跨中下挠关系

图10 加劲肋高度—1阶频率关系

计算结果表明,1) 随着环向加劲肋腹板高度的增加,管道梁的竖向刚度逐渐增大,竖向变形呈现了逐渐减小的趋势。当腹板高度从8 cm增加到52 cm时,结构在工况3下的跨中竖向变形由5.03 mm减小到1.23 mm。2) 环向加劲肋腹板高度与结构的竖向变形呈非线形关系。前期环向加劲肋腹板高度的增加对减小变形较为明显,随着高度的逐渐增加,变形减小速率逐渐平缓。3) 随着环向加劲肋腹板高度的增加,结构的一阶频率呈现了逐渐增加的趋势。当腹板高度从8 cm增加到52 cm时,结构的一阶固有频率由5.27 Hz增加到13.32 Hz。表明增加环向加劲肋腹板高度,对改善结构的一阶固有频率有显著作用。当腹板高度增加到24 cm时,出现了明显的拐点,随着高度的再增加,频率提升速率逐渐平缓。表明腹板高度的再增加对提高结构一阶频率的作用不大。因此,建议腹板高度设置小于28 cm为宜。

3.4 环向加劲肋翼缘板宽度的影响分析

在前述分析基础上,取环向加劲肋间距3 m,钢管壁厚20 mm,加劲肋腹板高度20 cm,分析加劲肋翼缘板宽度对结构刚度的影响,计算结果如表4所示。

表4 加劲肋翼缘板宽度作为变量下的计算结果

由表4可知,1) 随着环向加劲肋翼缘板宽度的增加,管道梁的竖向刚度逐渐增大,竖向变形呈现了逐渐减小的趋势。当翼缘板宽度从0 cm增加到32 cm时,结构在工况3下的跨中竖向变形由4.09 mm减小到2.78 mm。2) 环向加劲肋翼缘板宽度与结构的竖向变形呈非线形关系。前期环向加劲肋翼缘板宽度的增加对减小变形较为明显,随着宽度的逐渐增加,变形减小速率逐渐平缓。当翼缘板宽度由16 cm增加至32 cm时,工况3下结构挠度减小率由2.3%减小到0.75%。3) 随着环向加劲肋翼缘板宽度的增加,结构的一阶频率呈现了逐渐增加的趋势。当翼缘板宽度从0 cm增加到32 cm时,结构的一阶固有频率由6.68 Hz增加到10.54 Hz。表明增加环向加劲肋翼缘板宽度,对改善结构的一阶固有频率有显著作用。4) 环向加劲肋翼缘板宽度与一阶频率呈现非线形关系。前期翼缘板宽度的增加对一阶频率的提高较为明显;随着板宽的再增加(1>16 cm),板宽对于结构刚度以及一阶频率的强化作用逐渐变低。当板宽由0增加到4 cm时,一阶频率增大了约24%,结构刚度提升效果显著,但板宽由28 cm增大为32 cm时,仅使跨中挠度减少0.75%,一阶频率增大3%。

综上表明,适当增加翼缘板宽度对结构的竖向刚度有较大的改善,宽度设置建议应在12 cm以内。

3.5 环向加劲肋间距的影响分析

取钢管壁厚20 mm,加劲肋腹板高度20 cm,加劲肋翼缘板宽度12 cm,分析参数加劲肋间距对结构各项性能的影响,计算结果如表5所示。

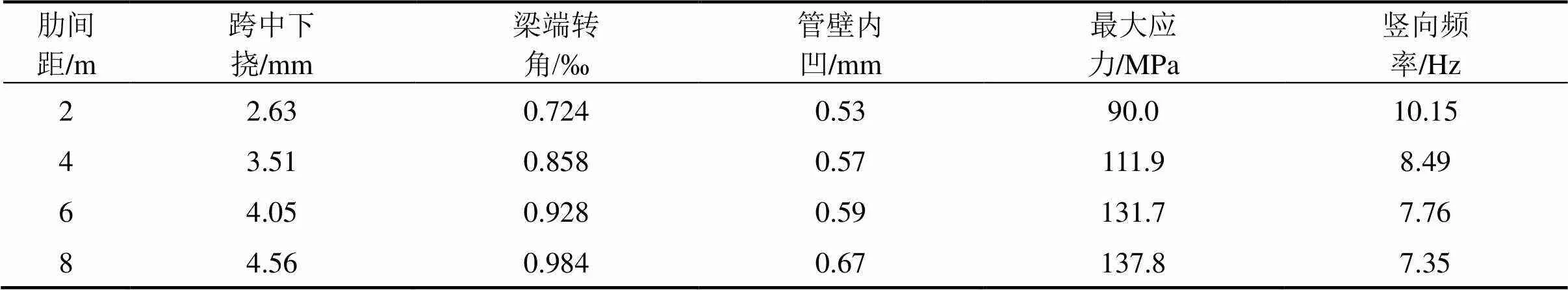

表5 不同环向加劲肋间距下结构的受力结果

分析结果表明,随着环向加劲肋间距的增大,1) 管道梁的整体竖向刚度逐渐降低,在工况3下的跨中竖向下挠变形逐渐增大。当间距由2 m逐渐增加到8 m时,竖向下挠变形由2.63 mm增加到了4.56 mm,梁端转角由0.000 724增加到0.000 984。2) 工况7下的管壁最大应力逐渐增大。当间距由2 m逐渐增加到8 m时,最大应力由90 MPa增加到了137.8 MPa。3) 管道梁的一阶竖向频率逐渐降低。当间距由2 m逐渐增加到8 m时,一阶频率由10.15 Hz减小到7.35 Hz。4) 管道梁管壁的横向刚度有所下降,在工况2下的最大内凹变形逐渐增大。当间距由2 m逐渐增加到8 m时,内凹变形由0.53 mm增加到0.67 mm。

综上,考虑到结构整体受力、一阶频率以及梁端转角对高速行车的平顺性,建议加劲肋间距取值在4 m左右。为便于建模分析,后续优化按3 m进行。

3.6 结构优化

前述分析获得了影响结构受力及刚度的各关键参数取值范围。为了降低管道梁总造价,以管道梁用钢量为优化目标,对上述关键参数进行进一步的优化。由于目前国内外尚未系统性地开展关于真空高速磁浮管道梁的标准技术研究。因此,本次优化的约束条件借鉴我国高速磁浮标准和德国高速磁浮标准进行,建立优化模型如下式:

表6 优化后的参数取值

最终优化的参数值见表6。经过优化,管道梁重量为116 571.5 kg,其横向刚度、竖向刚度以及频率等均满足要求。优化后的结构变形图和振型图如图11和图12所示。

图11 工况2-管壁内凹俯视图

图12 一阶振型图

4 结论

1) 有别于常规桥梁,真空钢结构管道梁受内外气压差的影响,结构的受力会更为复杂,结构设计时应充分考虑横向受力和变形。

2) 通过多参数影响分析和变量优化方法,获得了常用跨度管道梁的关键的参数取值。

3) 关键参数优化研究表明对于真空磁浮钢结构管道梁形式,相比强度,结构的刚度属于结构设计中更重要的控制性参数。

[1] 沈志云. 关于我国发展真空管道高速交通的思考[J]. 西南交通大学学报, 2005, 40(2): 133−137. SHEN Zhiyun. On developing high-speed evacuated tube transportation in China[J]. Journal of Southwest Jiaotong University, 2005, 40(2): 133−137.

[2] 徐飞, 罗世辉, 邓自刚. 磁悬浮轨道交通关键技术及全速度域应用研究[J]. 铁道学报, 2019, 41(3): 40−49. XU Fei, LUO Shihui, DENG Zigang. Study on key technologies and whole speed range application of maglev rail transport[J]. Journal of the China Railway Society, 2019, 41(3): 40−49.

[3] 冯仲伟, 方兴, 李红梅, 等. 低真空管道高速磁悬浮系统技术发展研究[J]. 中国工程科学, 2018, 20(6): 105− 111. FENG Zhongwei, FANG Xing, LI Hongmei, et al. Technological development of high speed maglev system based on low vacuum pipeline[J]. Engineering Sciences, 2018, 20(6): 105−111.

[4] 孙玉玲, 秦阿宁, 董璐. 全球磁浮交通发展态势、前景展望及对中国的建议[J]. 世界科技研究与发展, 2019, 41(2): 109−119.SUN Yuling, QIN Aning, DONG Lu. Research on development and prospects of maglev transportation and suggestions to China[J]. World SCI-TECH R & D, 2019, 41(2): 109−119.

[5] 汤友富. 超级高铁发展趋势及关键问题分析[J]. 铁道建筑技术, 2019(4): 1−4.TANG Youfu. Research on the development trend and analysis of key problems of hyperloop[J]. Railway Construction Technology, 2019(4): 1−4.

[6] DENG Zigang, ZHANG Weihua, ZHENG Jun. A high temperature superconducting maglev ring test line developed in Chengdu, China[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(6): 3602408.

[7] ZHOU Dajin, CUI Chenyu, ZHAO Lifeng. Running stability of prototype vehicle in side-suspended HTS maglev circular test track system[J]. IEEE Transactions on Applied Superconductivity, 2017, 27(1): 3600107.

[8] DENG Zigang, ZHANG Weihua, ZHENG Jun. A high- temperature superconducting maglev-evacuated tube transport (HTS Maglev-ETT) test system[J]. IEEE Transactions on Applied Superconductivity, 2017, 27(6): 3602008.

[9] 王海洋. 真空管道交通系统高速运行时的气动特性和能耗分析[D]. 长沙: 湖南大学, 2018. WANG Haiyang. Analysis of aerodynamic characteristics and energy consumption of ETT system at high speed operation[D]. Changsha: Hunan University, 2018.

[10] 翟婉明, 赵春发. 现代轨道交通工程科技前沿与挑战[J]. 西南交通大学学报, 2016, 51(2): 209−226.ZHAI Wanming, ZHAO Chunfa. A frontiers and challenges of sciences and technologies in modern railway engineering[J]. Journal of Southwest Jiaotong University, 2016, 51(2): 209−226.

[11] 周艳, 贾文广, 王凯, 等. 基于超高速真空管道交通系统运行能耗的研究[J]. 真空科学与技术学报, 2017, 37(3): 131−136. ZHOU Yan, JIA Wenguang, WANG Kai, et al. Analysis of energy consumption in the ETT system based on blockaging ratio[J]. Chinese Journal of Vacuum Science and Technology, 2017, 37(3): 131−136.

[12] 张耀平. 管道断面尺寸对真空管道交通建设成本与运营成本的影响[J]. 真空, 2012, 49(4): 17−21. ZHANG Yaoping. Impact of tube section scale on the construction and operation costs of evacuated tube transportation[J]. Vacuum, 2012, 49(4): 17−21.

Study on steel pipe beam for evacuated maglev transportation system

YANG Guojing, SONG Xiaodong, YAN Yongyi

(China Railway Eryuan Engineering Group Co., Ltd., Chengdu 610031, China)

Due to breaking through the constraints of air resistance, noise and wheel-rail adhesion, evacuated tube maglev transportation technology can become a long-distance transportation mode to make up for or replace aviation in the future. In order to get evacuated pipe beam scheme suitable for long-distance transportation in the future, based on the current investigation at home and abroad, this paper analyzes the top-level index of the design, and puts forward the steel pipe beam scheme from the perspective of technical maturity and feasibility. Take as an example 25 m pipe beam which is commonly used, the effects of some key structural parameters (pipe wall thickness, the spacing of stiffeners, height, and width of flange plate) on the vertical structure stiffness, lateral stiffness, first-order vertical natural vibration frequency and stress are analyzed with multi-parameter influence analyzed method and variable optimization method. The main factors controlling structural design are obtained. With the minimized structural quantity as the target, the value of the parameters are optimized and obtained. The research results can provide a reference for the design of evacuated maglev viaduct.

evacuated; high-speed maglev; pipe; steel structure; viaduct

U24

A

1672 − 7029(2021)02 − 0306 − 09

10.19713/j.cnki.43−1423/u.T20200277

2020−04−07

中国中铁股份公司重大专项(2018-专项-02)

杨国静(1984−),女,山西原平人,高级工程师,从事特殊结构桥梁计算分析与复杂行为研究;E−mail:445380616@qq.com

(编辑 蒋学东)