GCr15SiMn超高纯净轴承钢冶炼工艺优化

2021-03-13梁贤淑郭亚非晋帅勇

梁贤淑 郭亚非 晋帅勇

(1.河南省大型铸锻件工程技术研究中心,河南471000;2.中信重工机械股份有限公司,河南471000)

轴承钢被广泛应用于机械制造、铁路运输、汽车制造、国防工业等领域,主要是用来制造轴承的滚动体、套圈等。轴承钢的使用条件对轴承钢提出了更为严苛的要求,需要提高轴承钢的冶金质量,使其满足化学成分均匀、偏析小、超纯净内质、硬度高、碳化物级别低等技术要求。

本文介绍了公司生产GCr15SiMn超纯净轴承钢的冶炼工艺优化情况。

1 GCr15SiMn技术条件

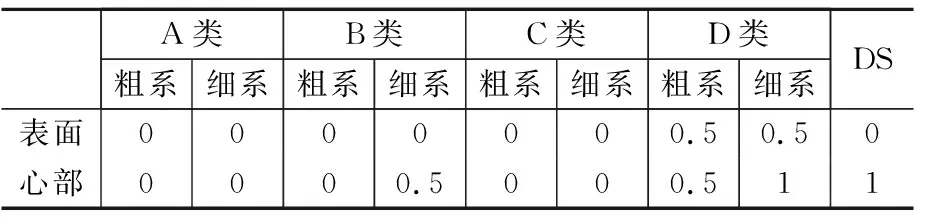

GCr15SiMn轴承钢的化学成分要求见表1,显微组织要求见表2,非金属夹杂物的要求见表3。

2 GCr15SiMn轴承钢的生产工艺

轴承钢生产过程中的技术难点主要体现在:(1)钢中碳含量高,碳化物偏析严重,要得到均匀而弥散分布的碳化物组织比较难;(2)对钢水洁净度水平要求高,一般要求钢中氧含量低于12×10-6,夹杂物满足GBT 18254—2016和公司内控要求。因此,主要从以下几个方面进行控制:

2.1 精确控制化学成分

电炉粗炼的主要任务是熔化钢铁料,脱除钢中有害元素磷等,熔炼过程一般采用吹氧助熔,但吹氧助熔控制不好会造成粗炼终点碳含量过低。过低的终点碳含量,不仅加重了精炼炉调整碳含量的任务,延长精炼时间,还给钢液带来过高的溶解氧,导致后续消耗大量脱氧剂,致使夹杂物总量增加,导致夹杂物超标,达不到轴承钢对钢水高纯净度的要求。通过优化调整粗炼过程各阶段电流电压、吹氧氧枪压力流量等措施,最终确定电炉终点碳含量控制在0.05%~0.10%。

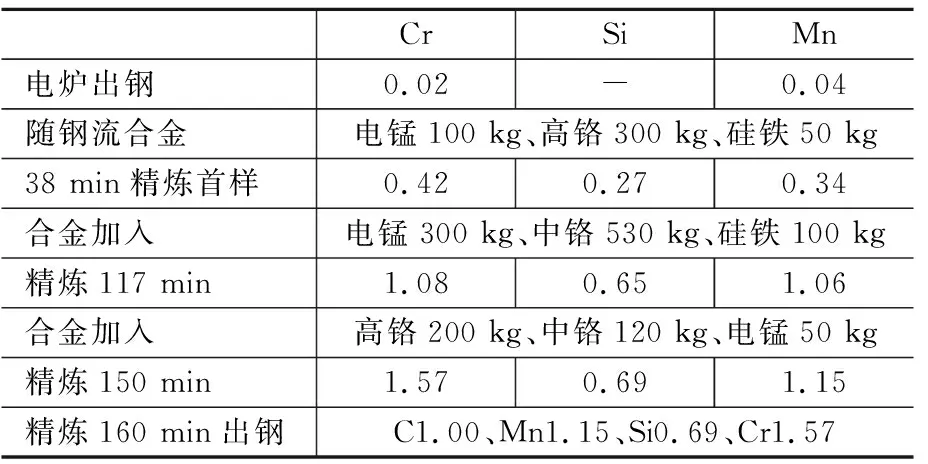

精炼过程合金小批量、分批加入,GCr15SiMn中Cr、Mn、Si主合金元素含量高,特别是铬元素含量最大。由于铬铁熔点达1857℃,若精炼炉一次加入过多合金元素,很难保证合金充分溶解,极易造成后期锻件出现异金属夹杂的缺陷,因此,主合金元素特别是铬元素采用电炉随钢流加入+精炼炉分批加入的方式进行。精炼过程中,分批加入,每批合金加入量控制在500~1000 kg,每加入一批合金送电30~50 min,配以70~100 Lmin包底吹氩,以保证加入的合金充分溶解及混合均匀。表4为某一炉次的精炼过程中的合金调整方式。

精炼总时间135 min,过程以多次小批量合金调整的方式不仅可以保证合金加入后充分溶解、成分均匀,也可以避免大批量加入合金时因计算与实际生产有误而带来的合金元素超标风险,还可以最大限度地利用铁合金中的碳含量,减少调整碳含量造成的原材料消耗,节约生产成本。

2.2 夹杂物控制

夹杂物是决定轴承钢质量好坏的关键因素之一,通过选择合适脱氧剂、精确计算脱氧剂加入量、优化渣系、严格控制精炼后软吹时间等手段,从而将钢中夹杂物的形态及尺寸控制在理想范围之内。

表1 化学成分要求(质量分数,%)Table 1 Requirements of chemical composition (mass fraction,%)

表2 显微组织要求Table 2 Requirements of microstructure

表3 非金属夹杂物要求Table 3 Requirements of nonmetallic inclusions

表4 精炼过程合金调整Table 4 Alloy adjustment during refining process

表5 随钢流加入的铝量与精炼始末氧含量的对照关系Table 5 Comparison between the amount ofaluminum added with steel flow and the oxygen contentat the beginning and end of refining

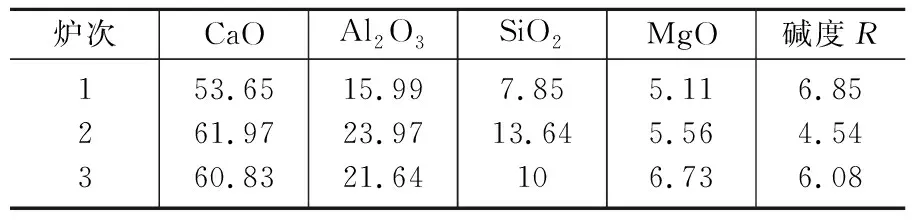

表6 渣系组分及碱度Table 6 Composition and alkalinity of slag system

2.2.1 采用偏心底电弧炉出钢

偏心底电弧炉以其特有的结构特性,可以有效避免粗炼过程氧化渣随钢流进入钢包,不仅可以防止回磷现象的产生,还可以为炉后提供有利的还原渣调配环境,使后期精炼脱氧及氧化物夹杂吸附得以顺利进行。

2.2.2 铝脱氧控制

铝是强而有效的脱氧剂,但铝脱氧产物Al2O3轻而细小,炼钢过程很难使其完全上浮除去。并且对轴承钢而言,致命的大颗粒夹杂(≥13 μm)中,80%是以MgO·Al2O3为形核中心,周围生长铝酸钙及硫化物,所以降低钢中Al2O3含量或在其与MgO结合以前使其充分脱除,是有效抑制大颗粒DS类夹杂物生成的手段。由于电炉粗炼时采用吹氧助熔的手段,精炼之前的粗炼钢水处于富氧少硅的环境。铝脱氧时铝块加入时机不同,不仅脱氧效果截然不同,对钢中夹杂物的种类影响也甚大。电炉出钢时在硅铁加入前随钢流加入计算好用量的铝块(见表5),用以沉淀和预脱氧,不仅可以起到良好的脱氧效果,还可以减少硅铁的烧损,避免复杂硅铝酸盐的形成。由于此时钢液中硅元素含量极少,脱氧反应可以近似为单纯的Al-O反应。其反应式如下:

2[A1]+3[O]=(Al2O3)

2.2.3 配以Al2O3含量大于等于85%的造渣材料的新型渣系

常见的轴承钢精炼渣系为CaO-Al2O3-MgO-SiO2四元渣系,但渣系中各组分含量的不同对脱氧脱硫以及钢中夹渣物的吸附效果却差别甚大。通过采用配以Al2O3含量大于等于85%的造渣材料的新型渣系(见表6),主要成分为Al2O3能够调整熔渣的熔点和流动性,有利于冶金过程的顺行,精炼过程可大部分甚至全部替代萤石,减少了萤石大量运用带来的炉衬侵蚀,减少冶金过程中CaF2与钢液中的Si作用生成SiF4,不仅可以起到良好的吸附钢中夹杂物的效果,还具有理想的脱氧效果。

普通四元渣系与添加新型造渣材料所造的四元渣系对轴承钢钢液中氧含量的影响效果对比如图1所示。钢中氧含量的高低是轴承钢钢液是否纯净的一个表征,新型渣系对钢中氧的脱除效果非常好,这也反映出采用新型渣系可以达到较好的净化钢液的目的。

2.2.4 软吹

精炼后期,软吹时间大于15 min,可使钢中氧含量降至较低水平,大部分大颗粒夹杂可充分上浮。实践经验发现,软吹时氩气流量30~50 Lmin,软吹时间控制在25~30 min,可以有效去除钢中细小而弥散的Al2O3夹杂。

表7 化学成分(质量分数,%)Table 7 Chemical composition(mass fraction,%)

图1 传统渣系与添加新型造渣材料的渣系对钢中氧含量影响的效果对比图Figure 1 Comparison of the effect of traditional slag series and slag series added with new slag-making materials on oxygen content in steel

表8 非金属夹杂物检测结果Table 8 Test results of nonmetallic inclusions

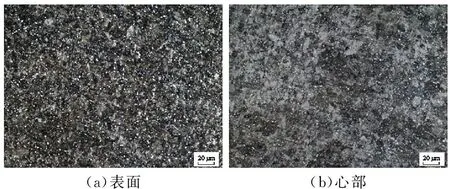

(a)表面(b)心部

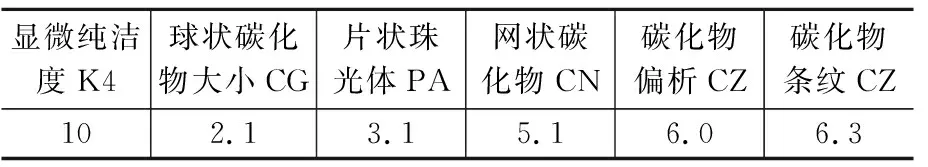

表9 显微组织Table 9 Microstructures

2.2.5 真空浇注

中间包座好后开始抽真空,中间包开浇真空度≤67 Pa。开浇前开通水口氩气,吹氩压力原则上控制为0.02~0.50 MPa,浇注过程根据钢流扩散情况调整水口吹氩压力。初始水口压力控制在0.1~0.4 MPa。

3 生产结果

随机抽取3炉次检测其化学成分,如表7所示。

硬度呈梯度:球坑底部硬度为外圆表面54.7HRC、心部34.0HRC、内圆表面53.5HRC;球坑顶部硬度为外圆表面57.0~59.0HRC、心部32.8HRC、内圆表面53.5HRC,外圆表面硬度整体高于内圆表面,这是由于工件在淬火过程中外圆冷却循环好于内圆冷却循环所致。

显微组织检测结果如表9所示。

4 结论

(1)精炼过程,每加入一批合金送电30~50 min,配以70~100 Lmin钢包底吹氩,且每批合金在500~1000 kg,可以起到良好地均匀成分,防止碳元素严重偏析的效果。

(2)粗炼炉炉后精确计算脱氧剂铝块加入量,在电炉炉后一次性加入,并辅以精炼过程碳粉硅铝钙钡粉,以及新型添加铝矾土的渣系并适当延长软吹时间,不仅可以使钢液氧含量降到很低水平,还可以有效吸附钢中氧化物夹杂,达到净化钢液的目的。

(3)VC真空浇注,采用VC真空浇注手段,可以有效防止钢液的再次氧化,更有利于钢液的纯净。