改进型AISI 8630海工用钢热处理工艺研究

2021-03-13于海涛

贺 欢 于海涛

(天津重型装备工程研究有限公司,天津300457)

1 实验材料

某厂订货的AISI 8630锻件化学成分见表1所示。冶炼实验钢锭重量为40 kg,采用真空电磁感应熔炼技术,冶炼和浇注等步骤均在真空范围内,锻造采用墩拔工艺方式,总锻比为5.4。

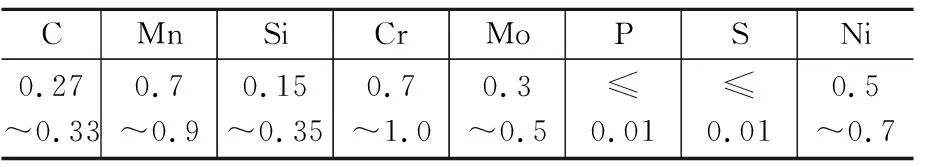

表1 AISI 8630锻件的化学成分(质量分数,%)Table 1 Chemical compositions of AISI 8630forging(mass fraction, %)

2 冷却转变曲线及相变临界点的测定结果

用淬火相变仪测量了材料的相变点和冷却曲线,得到以下结果:

(1)AISI 8630钢的Ac1为739℃,Ac3为823℃。

(2)TTT曲线可综合反映过冷奥氏体在不同过冷度下的等温转变过程。AISI 8630过冷奥氏体在不同温度区间可发生三种不同的转变:高温转变区,即发生珠光体转变;中温转变区,即发生贝氏体转变;低温转变区,即发生马氏体转变。

(3)在CCT曲线中存在三个相变区间:冷却速度慢的“F+P”区、较慢冷速的“B”区、快速冷却的“M”区。

(4)AISI 8630钢的Ms为365℃,获得完全马氏体的临界冷速为1200℃min。

3 不同热处理方案的力学性能和组织性能

在热处理炉中模拟不同淬火冷却方式、回火温度对材料力学性能和组织的影响。拉伸试样尺寸为∅5 mm的圆柱形试样,在室温下进行试验。冲击韧性试样尺寸为10 mm×10 mm×55 mm的夏比V型缺口试样,试验温度为-18℃。

为验证所建完整模型的可靠性,对模型进行前屈、后伸、侧弯和轴向旋转等四种运动加载.考虑到C5-C6两节椎体的相对运动关系,约束C6椎体下表面的全部节点自由度,将C5上终板全部节点与旋转中心的一点进行运动耦合,在耦合点施加预载荷73.6 N,用来模拟人体头颅的重量.根据文献[11-12],前屈/后伸运动利用右手定则依次施加大小为0、±0.33、±0.5、±1.0、±1.5、±2(N·m)力矩;根据文献[13]对侧弯和轴向旋转运动施加1 N·m的力矩,对该模型的四种运动进行计算,验证完整模型有效性.

根据相变点测定结果Ac3为823℃,因此可选880℃为材料的淬火温度进行热处理模拟试验。

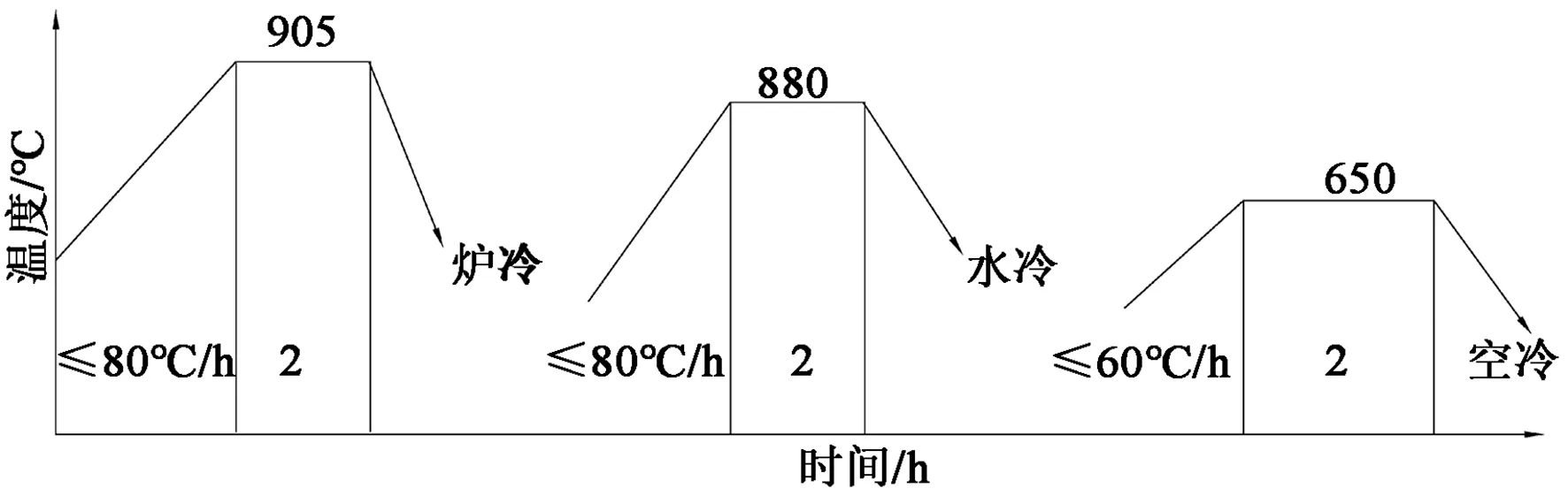

方案一:模拟锻件最大热处理有效壁厚(115mm)的热处理过程,首先选用正火温度905℃,淬火温度880℃、淬火后空冷,回火温度为530℃,模拟热处理工艺如图1(a)所示。

表2 AISI 8630材料力学性能及金相数据(方案五)Table 2 Mechanical properties and metallographic data of AISI 8630 (scheme No.5)

力学性能试验结果为:Rm为1067 MPa,Rp0.2为898 MPa,A为14.5%,Z为62%,-18℃KV2为15 J。组织为回火贝氏体(粒状贝氏体+极少上贝氏体),晶粒度为7.5级。材料的强度能满足技术要求,但是塑韧性指标均较低。

方案二:试样空冷冷速低于实际锻件心部冷速,故在工艺方案一基础上将试样进行吹风冷却以增加冷速,具体工艺如图1(b)所示。

力学性能试验结果为:Rm为1052 MPa,Rp0.2为907 MPa,A为18%,Z为61%,-18℃KV2为7.4 J。组织为回火贝氏体+回火索氏体(约35%),晶粒度为7.5级。材料的强度和塑性指标能满足技术要求,但是韧性指标仍较低。

方案三:通过对小试样(15 mm×15 mm)在急速冷却条件下获得的组织和性能进行检验,判定此种化学成分的锻件满足技术要求的可能性,具体工艺如图1(c)所示。

力学性能试验结果为:Rm为878 MPa,Rp0.2为725 MPa,A为20.3%,Z为70.9%,-18℃KV2为151 J。组织为回火索氏体,晶粒度为6.5级。材料的塑韧性指标满足技术要求,但是强度指标较低。

方案四:在工艺方案三的基础上降低回火温度以得到高强度指标,验证在强度满足要求的前提下冲击韧性是否满足技术要求,具体工艺如图1(d)所示。

力学性能试验结果为:Rm为1035 MPa,Rp0.2为965 MPa,A为17%,Z为67%,-18℃KV2为51 J。组织为回火索氏体,晶粒度为8.5级。材料的强度和塑韧性均满足技术要求。

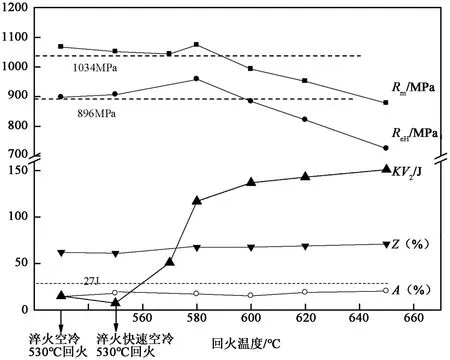

方案五:在工艺方案四的基础上提高回火温度,分别为580℃、600℃、620℃,确定满足技术要求前提下的力学性能随回火温度的变化趋势。

通过表2数据可知:材料的强度随回火温度的提高而下降,当回火温度为580℃时可以满足技术要求,当回火温度提高到600~620℃时,强度较技术条件要求偏低。

(a)方案一(b)方案二(c)方案三(d)方案四图1 模拟热处理工艺Figure 1 Simulation heat treatment process

图2 AISI 8630材料不同热处理状态下的力学性能Figure 2 Mechanical properties of AISI 8630 materialsunder different heat treatment conditions

为了更直观的再现不同热处理方案对材料性能的影响,绘制图2可知,随着回火温度的提高,材料的强度呈下降趋势,冲击韧性呈明显提高趋势,当回火温度为570~580℃时,强度和冲击韧性均可以满足技术要求。

表3 不同热处理方案的非金属夹杂物级别Table 3 Levels of nonmetallic inclusions in different heat treatment schemes

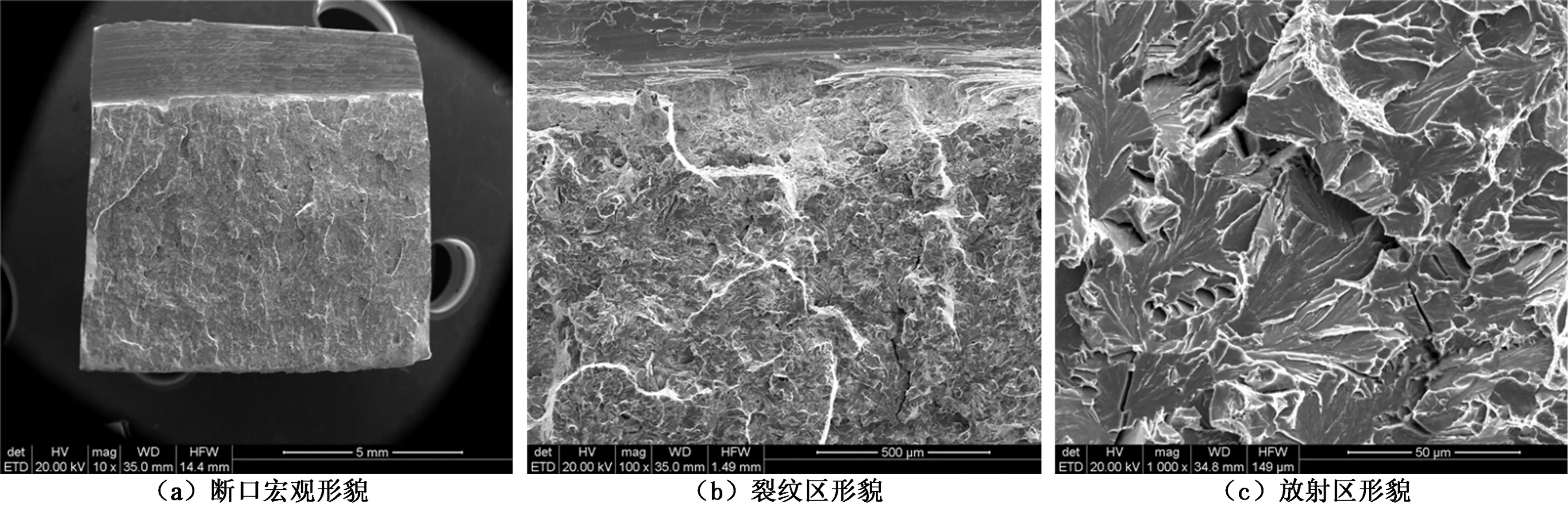

图3 880℃快速空冷+530℃回火模拟热处理试样扫描电镜分析Figure 3 SEM analysis of simulation heat treatment sample with rapid air cooling at 880℃+tempering at 530℃

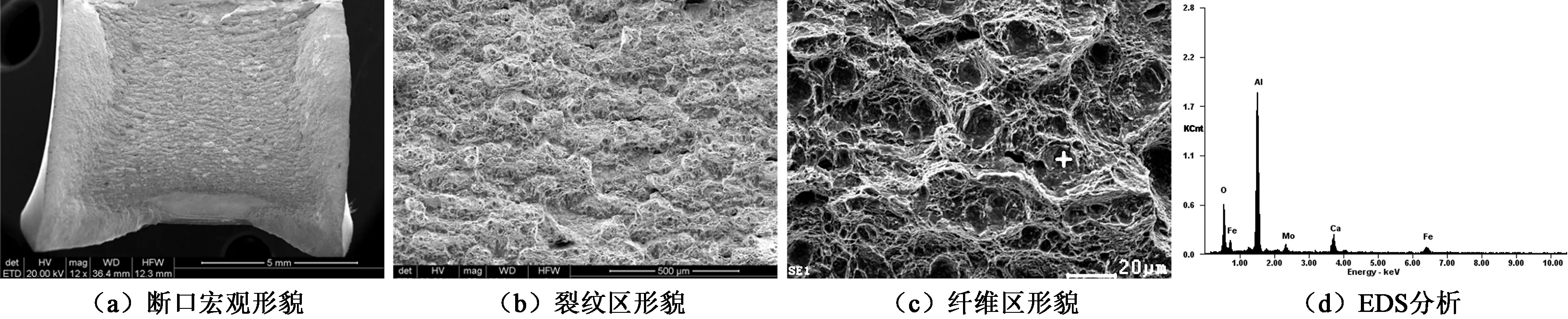

图4 880℃水冷+570℃回火模拟热处理试样扫描电镜分析 Figure 4 SEM analysis of simulation heat treatment sample with rapid air cooling at 880℃+tempering at 570℃

4 夹杂物及断口分析

热处理方案为880℃空冷+530℃回火、880℃快速空冷+530℃回火时,从得到的力学性能结果可看出,适当提高淬火冷速后力学性能没有得到提高,为此对880℃快速空冷+530℃回火的冲击残样进行夹杂物分析,进一步检验造成冲击韧性值没有提高的原因。

对比热处理方案880℃水冷+650℃回火、880℃水冷+570℃回火的力学性能结果得出,回火温度的降低对强度和韧性影响较明显,组织和晶粒度没有明显区别,对880℃水冷+570℃回火的冲击残样进行夹杂物检验分析,研究造成材料性能变化的原因。

通过夹杂物测定结果可以看出,A类、B类、DS类夹杂物为0级,C类、D类夹杂物为0~1级,夹杂物级别总体较低,不是造成低温冲击韧性不合的原因。

为进一步研究造成冲击值低的原因,对冲击断口进行了扫描电镜观察和能谱分析。

5 TEM观察及碳化物形貌分析

图3方案二断口分析:整个断口几乎全部表现出准解理形貌,纤维区极小,样品冲击韧性较差,整体未见明显的冶金缺陷。

图4方案四断口分析:整个断口只有纤维区和剪切唇,纤维区均匀分布着数量较多且大而深的韧窝,样品有较大的侧膨胀,样品的冲击韧性较好。个别韧窝中有夹杂物,对其进行EDS检测,夹杂物为Al2O3,整体未见明显的冶金缺陷。

由此分析可知,冲击韧性低的原因不是由冶金缺陷等引起的,可能是碳化物的数量和形貌引起的,需进一步进行透射电镜分析。

6 结论

AISI 8630材料(截面厚度65~115 mm)工件淬火组织模拟结果为水冷淬火心部可获得完全马氏体或大部分马氏体组织,回火后获得索氏体组织,结合热处理模拟试验,锻件可满足性能要求。

当回火温度为570~580℃时,材料综合力学性能可满足技术要求,为实际锻件生产制定热处理工艺提供了参考。

扫描电镜分析结果表明,造成材料冲击韧性低的原因不是由冶金缺陷引起的,可能是碳化物的数量和形貌引起的,因此需进一步进行透射电镜分析。