主控格栅反射器基体结构/压电作动器参数集成优化设计

2021-03-13宋祥帅初未萌谭述君吴志刚

宋祥帅,初未萌,谭述君,吴志刚

(1.大连理工大学航空航天学院,大连 116024;2.大连理工大学工业装备结构分析国家重点实验室,大连 116024)

0 引 言

随着空间技术的发展,对地观测、深空探测等领域对天线的工作频率要求越来越高[1-2]。以对地观测的气象卫星为例,为了全天候观测大气组成、温度、湿度、水汽等主要的气象指标,天线的工作频率应高于205 GHz[3]。我国新一代微波气象卫星对3 m口径425 GHz天线也提出了明确的应用需求。为了满足上述天线高增益和低旁瓣的电性能,天线反射器的形面精度(Root mean square, RMS)达到几百微米甚至几十微米量级(工作波长的五十分之一)[4]。然而,地面重力载荷、制造、装配和在轨的热辐射载荷均可引起反射器的形面精度下降。因此,为了保证反射器的形面精度,在轨形面主动控制是一个有效的解决途径[5-6]。

为了实现天线反射器的形面主动控制,反射器需要有主动执行机构。这类带有主动执行机构的反射器称为主控天线反射器。主控天线反射器的基体结构一般采用碳纤维复合材料(CFRP)制造,通过压电作动器对其进行主动形面控制。一方面由于CFRP具有高刚度、低密度和高强度等优点,并可以通过铺层设计改变基体结构的力学性能[7-8];另一方面由于压电作动器具有响应速度快、定位精度高、作用频带宽等优点[9]。对于主控天线反射器,合理的基体结构和压电作动器的集成优化设计可以提高反射器的形面控制性能、减小控制能量输入和反射器的热变形。主控天线反射器属于压电智能结构,对于压电智能结构的优化设计,国内外许多研究单位均开展了相应的研究工作。文献[10-11]给出了压电智能结构优化设计的详细文献综述。由于作动器的位置与振动控制的性能密切相关,因此大部分的研究工作是预先确定基体结构的几何尺寸和少量的作动器,优化作动器的位置,其基体结构大多为悬臂板或梁结构,所采用的优化准则通常衡量振动控制性能,如最大可控度[12]、最大能量吸收率[13]和控制能量最小[14]等。另一部分工作主要是给定作动器的数量、尺寸和位置,采用拓扑优化确定材料的最优结构连通性[15]。

智能结构优化设计更好的方法应是同时优化作动器参数和结构参数的集成优化设计。Begg和Liu[16]考虑了作动器的横截面积和作动器的位置参数优化设计了主动桁架。Correia等[17]以PZT5H压电驱动的玻璃纤维悬臂板为研究对象,采用模拟退火算法(SA)同时优化作动器的位置和玻璃纤维悬臂板铺层角度参数。Wang等[18]以压电宏纤维复合材料(MFC)的CFRP悬臂板为研究对象,研究了作动器的位置、MFC纤维方向和铺层角度参数对尖端扰度和扭转角度的影响。上述的集成优化设计方法针对不同的目标函数均给出了合理的设计方案。然而,研究中均以少量作动器、简单的梁或板结构为研究对象,对于多作动器的复杂主控反射器并没有涉及。

本文将以主控格栅反射器为研究对象,开展反射器的集成优化设计研究。考虑到反射器面外变形的RMS是评价天线性能的重要指标,将作动器在一定电压和热载荷下反射器面外静态变形的RMS分别代表控制性能和热变形,以控制性能最大和热变形最小开展单目标和多目标的集成优化设计研究。

1 主控格栅反射器系统

主控格栅反射器结构如图1所示,该反射器由反射器基体结构和PZT压电作动器两部分组成,其中反射器基体结构由反射面和背部U型肋组成。单节U型肋在总体坐标系oxyz下以60°为间隔阵列分布在反射面上,每个六边形的主对角线上有6节U型肋。PZT压电作动器通过机械连接件和预紧螺母安装在每一小节U型槽中间,反射器背部边缘肋是矩形肋并没有安装作动器,因此反射器背部一共有72个PZT压电作动器。压电作动器沿着作动器轴线方向极化,利用d33逆压电效应驱动作动器。对PZT压电作动器的电极施加电压后,作动器产生面内应变。由于PZT压电作动器安装在U型肋内并偏离于中性轴,这个面内应变将导致整体的面外弯曲变形,从而实现对反射器的形面控制。

图1 主控格栅反射器结构示意图

1.1 主控格栅反射器的有限元模型

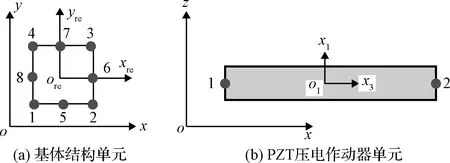

采用ANSYS建立格栅反射器有限元模型。反射面和背部的U型肋采用8节点四边形壳单元,如图2(a)所示。其中,orexreyrezre为反射面单元坐标系,其方向与总体坐标系方向一致。由于PZT压电作动器仅沿轴向(x3方向)伸长或缩短,因此PZT压电作动器采用2节点的单自由度轴力杆单元,如图2(b)所示。其中,o1x1x2x3为轴力杆单元坐标系。假设反射面、背部U型肋和PZT压电作动器彼此之间完美的组装,因此在ANSYS中通过共节点处理反射面单元和背部U型肋单元的连接问题。在有限元模型中忽略了PZT作动器与U型肋间的机械连接件。由于U型肋单元与PZT压电作动器单元节点的自由度不匹配,采用自由度耦合来处理它们之间的连接。ANSYS没有提供压电杆单元,本文采用热载荷比拟法建立PZT压电作动器驱动电压与热载荷之间的比拟关系,通过温度载荷来模拟压电作动器的驱动电压[19]。

图2 格栅反射器系统单元

采用有限元法,反射面和U型肋单元的动力学方程可表示为

(1)

PZT压电作动器由压电陶瓷片堆叠而成。假设压电陶瓷片具有相同的几何参数和材料参数。采用哈密顿原理可以推导出PZT压电作动器单元的动力学方程为[20]

(2)

(3)

其中,

(4)

作动器施加电压后产生的驱动力可以用热弹性力来模拟。利用ANSYS对作动器施加温度载荷时,热弹性力可以表示为

(5)

其中,

(6)

比较式(4)和式(6)可以看出,只要热膨胀系数满足下式,

(7)

那么相同电压和温度所产生的压电驱动力和热弹性力是相等的。因此可将PZT压电作动器驱动电压比拟为热载荷。将热弹性力代替压电作动器驱动力,PZT单元的动力雪平衡方程可以改写为

(8)

通过组装所有单元,可以得到全局动力学方程为

(9)

式中:M和K分别表示结构整体质量和刚度矩阵;u为节点位移矩阵;G为输入矩阵;t为温度载荷矩阵,它与作动器输入电压是等效的,其维度与作动器个数一致;f为外载荷矩阵。

在天线反射器的设计中,频率约束,尤其是频率的下限约束是非常重要的。频率的下限约束能够确保反射器具有足够的刚度。反射器结构的频率可以通过求解下式的特征值问题得到

(K-ω2M)Φ=0

(10)

式中:ω为自然频率,Φ为模态矩阵。

对于在轨运行的天线反射器,外载荷变化缓慢,可将反射器结构的变形过程作为静态或准静态过程进行分析。由于反射面的面外变形是影响天线电性能的主要因素。因此,在反射器的集成优化设计中,主要关心的是反射面的面外静态变形。此面外静态变形可由下式计算得到

(11)

1.2 有限元建模方法验证

本文主要基于反射器的静态变形位移优化设计基体结构参数和PZT压电作动器参数。考虑到薄壳结构和平面薄板结构具有相似的力学特性,因此本文采用平面六边形格栅反射器模型,通过对比在一定电压下实测反射面传感点和有限元预测的静态位移以验证建模方法的准确性。详细的验证过程参考附录A。从附录A的比较结果可以看出,所建立的有限元模型能够捕捉到反射面的变形趋势,建模方法是有效的。因此,在接下来的研究中,采用第1.1节的有限元建模方法建立六边形抛物面格栅反射器的参数化模型,开展反射器优化设计的研究。

2 集成优化设计方法

集成优化设计的目的是通过优化作动器和结构参数来提高反射器的性能。本节详细分析了主控格栅反射器主要关心的目标函数和影响目标函数的主要设计参数,给出了反射器的集成优化设计问题和优化过程。

2.1 目标函数的确定

考虑到反射器在轨工作期间热载荷是引起形面误差的主要来源,希望热载荷引起的反射器热变形尽可能小,因此将反射面的热变形最小作为一个优化设计目标。为了满足反射器在轨形面精度需求,反射器的形面误差需要通过作动器驱动控制。希望反射器具有强控制能力,进而能够有效地控制反射器的形面误差并减少控制输入能量,因此将形面控制能力最大作为另一个优化设计目标。

由于反射面的面外变形的RMS通常用于评估天线的性能。因此,在本研究中,反射器基体结构在-152 ℃温度均布载荷下,反射面节点面外静态变形的RMS代表热变形。-152 ℃温度均布载荷是春分时刻地球同步轨道反射器进入阴影区极端条件下的热载荷[21]。虽然轨道热分析仿真中反射器上存在温度梯度,但温度梯度很小,可以忽略不计。因此,热变形目标函数可表示为

(12)

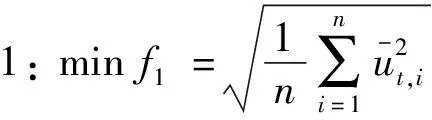

如前所述,主控格栅反射器的形面误差可以使用PZT压电作动器主动控制。形面控制能力表征为反射器调整形面误差的能力。作动器在一定电压下反射面产生的面外变形位移越大,其控制能力也就越大。由于反射器在不同的轨道位置具有不同的形面误差,将所有作动器施加一定电压,反射面产生的面外变形能力代表形面控制能力。在形面控制过程中,作动器频繁施加高电压会减少作动器的使用寿命,此外在高压下还会导致电压-位移关系趋于非线性[22],增加控制器设计的难度。因此,将所有作动器施加80 V电压,反射面节点面外静态变形的RMS代表形面控制能力。那么,代表控制能力的目标函数可表示为

(13)

2.2 设计变量的选择与约束条件

本文主要目的是优化设计一个内切圆直径1 m和焦距2.1 m的六边形抛物面反射器,以提高反射器的性能。图1为反射器结构示意图。由于反射器背部结构为单节U型肋在总体坐标系oxyz下以60°为间隔阵列分布在反射面上,因此U型肋的几何参数,包括:开槽长度、肋高度和开槽高度是影响反射器性能的主要参数。此外,PZT压电作动器安装在每一节U型槽的中间。在总体坐标系oxyz下,作动器的安装位置随着开槽高变化而变化,作动器的长度随着开槽长度的变化而变化。PZT压电作动器由相同横截面和厚度的压电陶瓷片堆叠组成,作动器越长代表其堆叠的压电陶瓷片越多,提供的变形位移就越大。由于单层CFRP具有正交各项异性的力学性能,因此反射面和U型肋的铺层角度是主要的设计参数。为了避免反射器固化后翘曲变形,反射面和U型肋均为8层CFRP且对称铺层。反射面和U型肋具有相同的厚度,主要影响反射器的弯曲刚度。因此,反射面和U型肋的厚度是主要的设计参数。综上所述,设计变量包括反射面的铺层角度、U型肋的铺层角度、U型肋的几何参数以及反射面和U型肋的厚度。图3给出了设计变量示意图,图中orexreyrezre和ouexueyuezue分别为反射面和U型肋单元坐标系,用于定义铺层角度。orexreyrezre方向与总体坐标系oxyz方向一致。ouexueyuezue的xue轴为沿着U型肋的长度方向,ze轴垂直于U型肋的平面向外,yue轴方向符合右手螺旋准则垂直于xue轴和zue轴。设计变量可由下式表示为

图3 设计变量示意图

Var=[θ1,…,θ4,φ1,…,φ4,hr,hs,ls,hc]

(14)

式中:θ1,…,θ4为反射面铺层角度,其铺层角表示为纤维方向与xre轴的夹角,逆时针为正;φ1,…,φ4为U型铺层角度,其铺层角表示为纤维方向与xue轴的夹角,逆时针为正;hr,hs和ls分别为U型肋的肋高度、开槽高度和开槽长度;hc为每层CFRP厚度。

设计变量受到一些约束,可表示为

(15)

式中:反射面铺层角度θi以Δθ为间隔在θmin和θmax之间变化,U型肋的铺层角度φi以Δφ为间隔在φmin和φmax之间变化,hr,min和hr,max分别为U型肋高的上限和下限,hs,min和hs,max分别为开槽高的上限和下限,ls,min和ls,max分别为开槽长的上限和下限,hc,min和hc,max分别为每层碳纤维层厚度的上限和下限,Δ1和Δ2为变化间隔,h0为U型肋高hr和开槽高hs之差的下限。

反射器基频是反射器结构设计的重要参数。反射器应施加基频的下限约束,其下限约束一般满足两方面要求:一方面,反射器基频的下限约束反应了反射器的最低刚度。设置下限约束避免反射器过于柔性,过于柔性将导致反射器易受外载荷影响产生大的变形甚至激发产生振动且不利于形面保持。另一方面,反射器的基频应根据实际航天器的要求确定。航天器一般采用频带隔离的方法以避免不同组件间以及控制系统的共振。基频的下限约束如下式

ω≥ω0

(16)

在优化过程的节点位移和频率计算中,主控格栅反射器的约束区域为:反射器距离反射器几何中心5 mm的6个U型肋上的矩形区域全自由度约束,如图4所示。

图4 U型肋几何约束

2.3 优化过程和求解

第2.1~2.2节给出了优化问题的三要素:目标函数、设计变量和约束条件。本研究中采用遗传算法(GA)对优化问题进行求解。对于单目标问题采用MATLAB优化工具箱的遗传算法ga函数进行求解。对于多目标优化问题采用基于非支配排序遗传算法(NSGA-II)的gamultiobj函数进行求解,它会产生一系列的最优解集,称为帕累托(Pareto)最优前沿[23]。由于ga函数和gamultiobj函数是处理最小值问题,因此将目标f1和目标f2的倒数1/f2作为适应度函数。由于设计变量是按照等间隔离散,对于间隔不为1的设计变量,可将设计变量转化为连续的整数。以铺层角度为例,假设θi在-90°~90°之间以15°为间隔离散。那么,可将θi的取值转化为0~12之间连续的整数,其中取值0对应θi=-90°,取值1对应θi=-75°,以此类推。对于不满足基频和hr-hs≥h0约束的设计变量,相应的适应度值设置为很大的值,从而保证优化结果在约束内并向最优方向搜索。由于gamultiobj函数没有整数约束,可先对设计变量取整,然后再计算个体的适应度函数。优化过程的基本参数设置为:种群大小为100,交叉概率为0.8,变异概率为0.2。收敛条件设置为:最优适应度值相对于平均适应度值的变化小于1×10-6。

3 结果和讨论

本研究中通过数值算例1~3分别给出单目标和多目标的优化结果。仿真算例为:

算例1:目标2

算例2:目标1

算例3:目标1+目标2

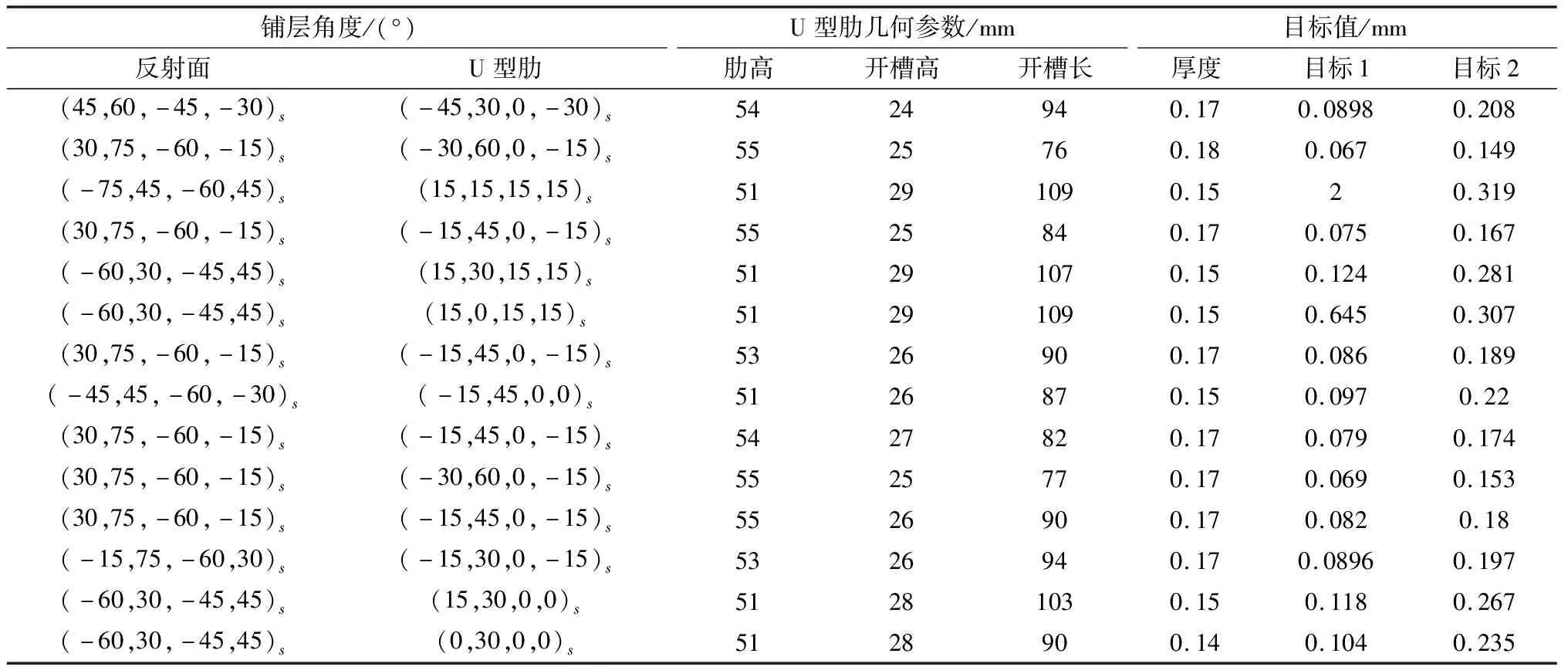

数值仿真中θmin=φmin=-90°,θmax=φmax=90°,Δθ=Δφ=15°,ω0=25 Hz。U型肋设计变量的几何约束如表1所示。反射器基体结构和PZT压电作动器的材料参数如表A1所示。表2给出了算例1和2详细的优化结果。从表2可以看出,算例1的目标值为0.376 mm,U型肋高和开槽高均为下限,这使得反射器具有较低的刚度。开槽长度为上限表明PZT作动器的长度也为上限,作动器有最大的变形位移。增加CFRP厚度可增加反射器整体结构刚度,但优化结果中CFRP厚度接近上限,这主要是由于基频约束的影响。反射器主要通过调整铺层角度和增加碳纤维层的厚度以增加反射器的刚度,从而满足基频的要求。

表1 U型肋设计变量的几何约束

表2 算例1和2优化结果

算例2中的目标值为0.0137 mm,反射面的铺层角度为双正交铺层,双正交铺层使得反射面具有较低的热膨胀系数[24]。反射面和U型肋的厚度为约束上限,增加了反射器结构整体的刚度。U型肋的肋高并没有取约束上限,这与文献[3]中以不带主动执行机构的格栅反射器为研究对象,增加肋高可以减少热变的结果不同。将肋高取为约束上限,其他优化结果不变,目标值为0.048 mm,明显大于算例2中的优化结果。一个可能的原因是增加肋高增加了结构刚度,但同时也增加了受热面积。增加受热面积对热变形的影响大于增加的结构刚度。

应用算例1设计变量优化结果,计算热变形目标1,目标1的值为4.7 mm。对比算例1控制能力和热变形可以看出,热变形远大于控制能力,无法通过形面控制调整热载荷引起的形面误差。因此有必要综合考虑多个目标,开展多目标的优化设计研究。

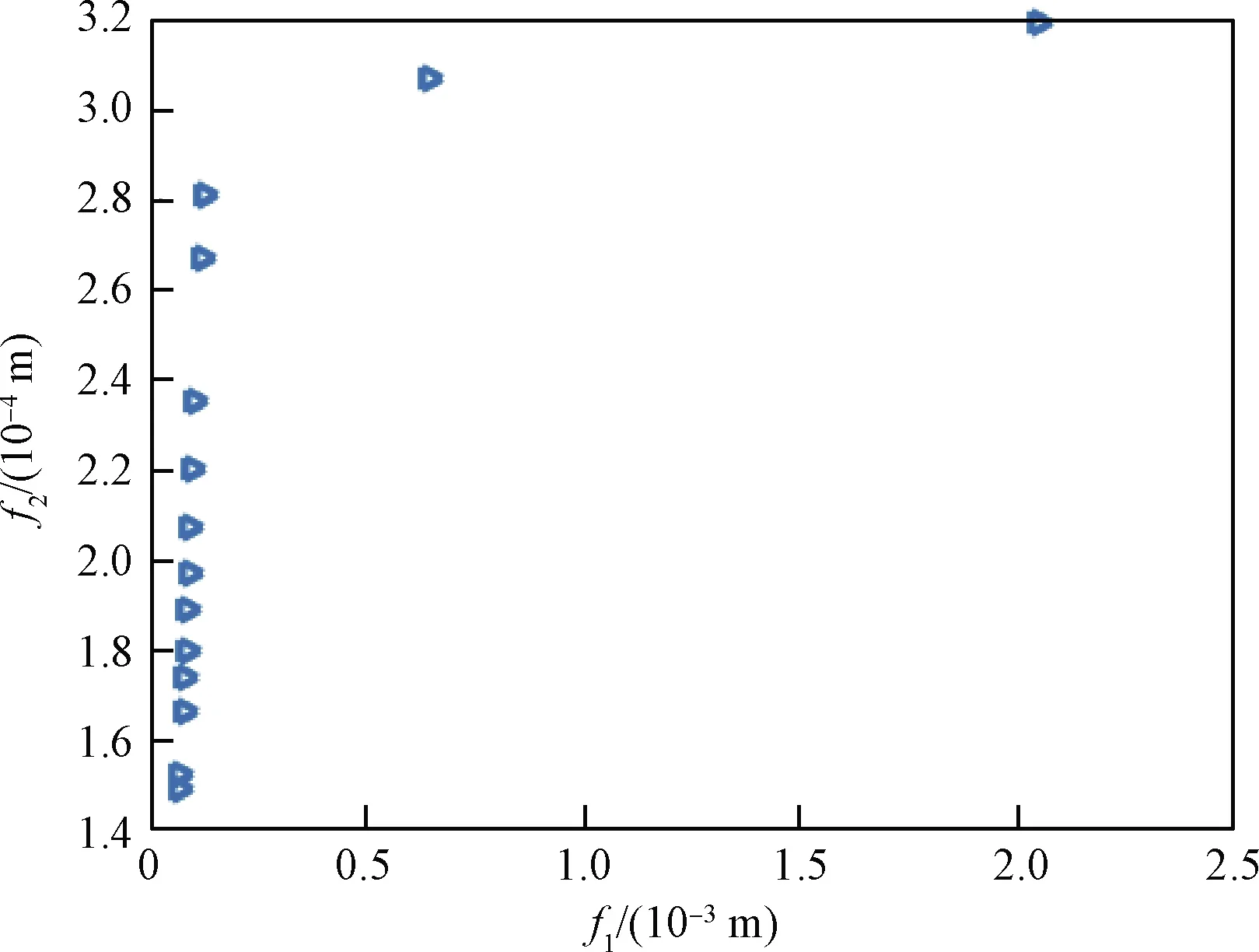

图5给出了算例3多目标最优问题的Pareto最优前沿。表3给出了详细的优化结果。Pareto最优前沿给出了特定条件下多目标问题的最优解集,需要设计人员根据权重分配得到对应的Pareto最优解。从图 5可以看出,许多解的热变形大于控制能力,因此在选取时应考虑反射器是否有能力控制热变形引起的形面误差。通过Pareto最优前沿可以更清楚地看出两个目标的关系,能够给出更合理的设计方案。

图5 多目标Pareto最优前沿

表3 算例3优化结果

4 结 论

本文建立了主控格栅反射器的有限元模型,以反射器的形面控制能力最大和热变形最小为优化目标,以铺层角度、铺层厚度、U型肋的几何参数和压电作动器长度为设计变量,分别开展了单目标和多目标的集成设计优化研究。研究结果表明:

1)通过优化设计变量可以显著提高形面控制能力和减小热变形。

2)控制能力最大的单目标优化结果,其热变形远大于控制能力,这将导致反射器无法通过形面控制调整热载荷引起的形面误差。

3)多目标的Pareto最优前沿可以给出更合理的设计方案。

附录A:建模方法验证过程

该附录搭建平面六边形格栅反射器实验模型,通过对比在一定电压下实测反射面传感点的静态位移来验证本文建模理论方法的准确性。如图A1所示,主控格栅反射器模型背部安装30个PZT压电作动器。反射面和U型肋均为8层CFRP复合材料,每层厚为0.125 mm,铺层方向为(0°,45°,-45°,90°)s。30个动器由作动器控制器功率放大并加载。每节U型肋长189 mm、高40 mm、开槽长度100 mm、开槽深度20 mm。反射器边界条件为:距离反射器几何中心10 mm间隔120°的3个U型肋上全自由度约束。形面测量选用数字图像相关(DIC)摄影测量系统,该系统由两个工业相机、测量控制器、测量软件、两个LED光源组成,其测量精度为10 μm+10 μm/m。整个系统安装在Newport光学平台上以减小外界振动的影响。

图A1 格栅反射器实验系统

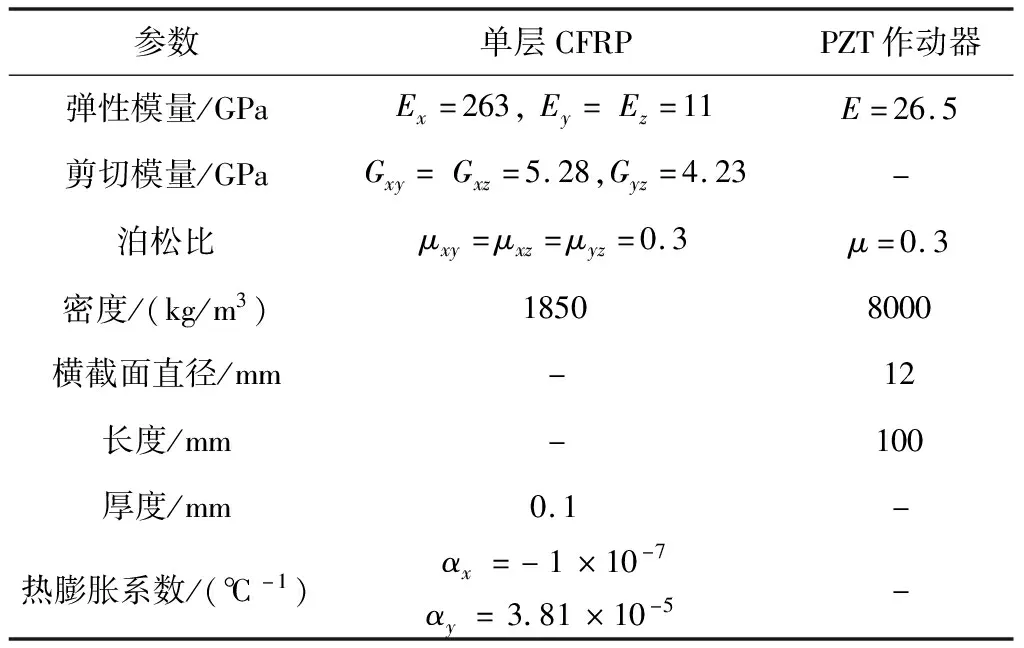

反射器的有限元模型与物理模型具有相同的铺层、几何参数和边界条件。表A1给出了单层CFRP材料参数和PZT压电作动器参数。在模型验证中,所有作动器施加40 V电压。图A2(a)和图A2(b)分别给出了实验测得和有限元预测的位移响应。从图A2(a)和图A2(b)可以看出实验测量和有限元预测的静态变形趋势是一致的。实验测量和有限元模型预测静态位移的最大值分别为127 μm和143 μm,其相对误差为12.5%,这主要是因为材料属性的预测误差和不同结构部件之间完美组装假设导致的。上述的比较结果表明,所建立的有限元模型能够捕捉到反射面的变形趋势,建模方法是有效的。

图A2 实验测量和有限元预测位移响应云图

表A1 单层CFRP和PZT作动器材料参数