利用同步冷却强化微波驱动纤维素水解成糖效率

2021-03-12乔颖张震宇翟承凯那海宁朱锦陈来

乔颖,张震宇,翟承凯,那海宁,朱锦,陈来

(1.中国科学院宁波材料技术与工程研究所 浙江省生物基高分子材料技术与应用重点实验室,浙江 宁波 315201; 2.上海大学 材料科学与工程学院高分子系,上海 200444)

随着化石资源不断减少,需寻求能源、材料供应的新路线[1-3]。利用生物质纤维素制备化工原材料成为重点[4-6],高效水解成糖则是这一过程的关键。然而,纤维素的固有结晶[7-9]及水解中的再次结晶[10-11]严重阻碍水解过程,尽管经预处理[12-15]能打破固有结晶,但对于再次结晶却缺乏有效的抑制方法。文献曾报道利用微波驱动[16]结合有机催化剂[17-18]提升转化率,但常规微波加热引发的副反应及有机催化剂的使用对糖产物的分离收集造成极大困难。

本文采用带有同步冷却的微波驱动水解方法,由此强化微波作用,同时结合水解条件优化提升效率,为以纤维素为起点制备化工原材料奠定重要理论基础。

1 实验部分

1.1 材料与仪器

微晶纤维素(纤维素含量>97%);浓硫酸、浓磷酸、环丁砜、四水酒石酸钾钠、3,5-二硝基水杨酸、苯酚、亚硫酸钠、氢氧化钠、氧化镉、乙二胺、无水葡萄糖均为分析纯。

CEM Discover SP全自动聚焦单模微波反应器;H1650台式离心机;XQM-0.2球磨机;KH-400KDE超声波清洗器。

1.2 纤维素的预处理

将200 mL浓磷酸加热,均匀搅拌下缓慢加入20 g微晶纤维素,直至完全溶解。随后将该溶液缓慢倒入500 mL水中再生出纤维素,经多次抽滤、洗涤至中性,经真空干燥、研磨得到颗粒尺寸小于0.35 mm的结晶度仅为28.73%纤维素颗粒。

1.3 带有同步冷却的微波驱动水解

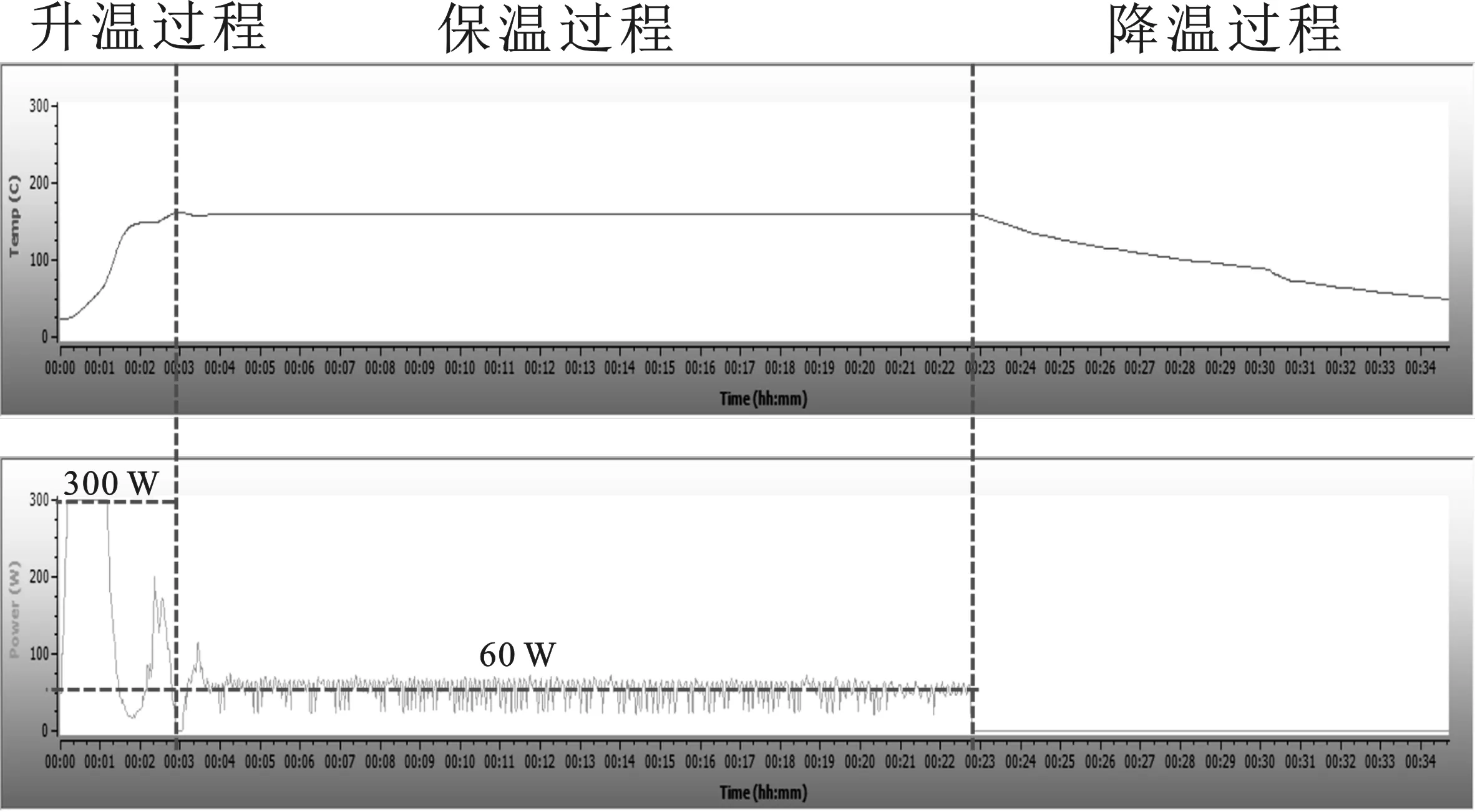

将经预处理后的纤维素加入带有同步压缩空气冷却的微波反应器(CEM DISCPVER SP 和COOLMATE,美国CEM公司),加入20 mL 浓度为0.04 mol/L 稀硫酸(或稀硫酸与环丁砜混合溶液)或金属氧化物。升温至160 ℃,打开压缩空气同步冷却,调节微波功率,在160 ℃下水解5 min。反应完成后,进行固液分离。将残余纤维素洗涤、干燥、称重计算纤维素转化率。并将水解得到糖溶液的pH调至中性,检测还原糖含量,同样重复实验3次取平均值。

1.4 测试表征

还原糖(TRS)含量通过3,5-二硝基水杨酸(DNS)方法[19]测定,以葡萄糖溶液作为标准溶液。纤维素转化率和TRS产率由以下公式计算得到:

纤维素转化率(%)=水解反应掉纤维素的质量/初始纤维素质量×100%

(1)

TRS产率=TRS的平均质量/初始纤维素质量×0.9×100%

(2)

纤维素晶型种类及结晶度采用Siemens D5000 X射线衍射测定,测试选用X光管Cu靶的kα射线(λ=0.154 nm),管电流为40 mA,管压为40 kV,扫描范围2θ为5~45°。利用Jade 5软件对衍射图进行分析,观察衍射峰、晶型结构同时通过公式(3)计算得出结晶度:

结晶度(%)= 结晶部分面积/(结晶部分面积+无定型部分面积) ×100%

(3)

纤维素聚合度由特性粘度法[20]测定。

2 结果与讨论

2.1 纤维素在同步冷却微波驱动下的水解成糖

图1给出了经预处理纤维素在带有同步冷却微波驱动下进行水解成糖的示意图。图1表明,随着同步冷却的引入,能够在保持反应恒温的同时,实现持续稳定微波给波。由此,在连续保持微波较强的电磁激发效应及纤维素水解驱动作用的同时,避免过热,从而保持水解糖产物的稳定。

图1 纤维素同步冷却下的微波驱动水解成糖示意图Fig.1 Schematic diagram of the hydrolysis of cellulose into sugar by microwave under synchronous cooling

图2 低酸浓度下纤维素的水解转化率与还原糖产率Fig.2 The conversion of cellulose and yield of TRS obtained from hydrolysis at low acid concentration

图2给出了低酸浓度下(0.04 mol/L稀硫酸),纤维素的水解转化率及还原糖产率。通过调节同步冷却,分别在160 ℃下使用60~100 W的微波进行连续给波,经反应5 min后可看出,水体系中纤维素的转化率由38.3%提升至58.3%,提升了近1.52倍。与此同时,还原糖也从11.7%提升到18.6%,约增加了1.6倍。选用水/环丁砜的体系作为对比,纤维素的转化率也能从36.8%提升至48.8%,达到1.33倍。此时,还原糖从15.3%增加到19.9%,接近1.3倍。以上结果表明,利用带有同步冷却的微波驱动水解纤维素作用比较明显,随着微波驱动功率增加能够明显提升纤维素的水解成糖效率,纤维素转化率与糖产率的增加趋势基本相同。

表1 低酸浓度下溶剂为水时不同微波功率下残余纤维素的参数Table 1 Parameters of residual cellulose at different microwave power when solvent was water at low acid concentration

图3及表1进一步分析了水相体系水解得到残余纤维素的结晶度。与水解前相比,残余纤维素的结晶度均有增加。首先,在反应物中非晶部分的水解速度更快,因此导致残余纤维素的结晶度增加。其次,纤维素的非晶部分还会在水解中发生再次结晶,也会导致结晶度的升高[10-11]。然而,表1中的数据表明,随着微波驱动功率的增加,更多的纤维素发生了水解,但是残余纤维素的结晶度却有所下降。这也说明更高的微波驱动功率对加强纤维素结晶部分的水解与抑制纤维素非晶部分的再次结晶具有更强的作用,最终强化了纤维素的水解成糖效率。

2.2 反应时间及纤维素用量的调控

图4为不同微波功率下纤维素水解效率随时间的变化情况。在微波驱动作用下,随着水解时间的延长,纤维素的转化率呈现逐渐上升的趋势。然而当微波功率低于80 W,纤维素转化率的增加非常有限,直至功率超过90 W才会产生明显的增加。对于还原糖产率,当微波功率为50~90 W时,基本呈现缓慢增加的趋势。而当微波功率达到100 W,则出现先增加后减小的变化,但总体上处于50~100 W的最高水平。总体上看,在带有同步冷却的微波驱动水解中,需要一定的水解时间(约6 min)才能取得最佳的技术效果,但是进一步延长水解时间并不能有效提升水解效率,反而会导致还原糖发生副反应而降低产率。

图4 不同微波功率下纤维素水解效率随时间的变化Fig.4 Change of hydrolysis efficiency of cellulose with time under different microwave power

图5 不同纤维素用量在水解中转化率与还原糖产率Fig.5 The conversion of different content of cellulose and yield of TRS in hydrolysis

图5给出了不同纤维素用量在水解中的转化率与还原糖产率。纤维素用量为1%时,水解转化率在60 W时已达40.3%,并且在微波功率增加到100 W 时超过61.4%,增加了1.5倍。还原糖产率更是从33.3%明显提升至48.0%,增加了1.44倍。而使用10%纤维素时,转化率和糖产率均明显降低。

以上分析表明,延长反应时间与减少纤维素用量,均有利于微波作用利用能力的增强,一定条件下实现了纤维素水解成糖效率的提升。

2.3 催化助剂的影响

将具有耐酸性的金属氧化物作为催化助剂引入水解体系,由于微波对金属氧化物实施选择性加热,不会使金属氧化物表面或周围的有机层迅速升温,从而可以减少水解过程中副反应的发生,实现引发控制纤维素水解。见图6,引入金属氧化物后,还原糖产率均有不同程度的提高,均超过50%,并且在160 ℃时产生了最佳的水解效率。相比较来说,催化助剂ZrO2的效果最优。

图6 金属氧化物对纤维素水解还原糖产率的影响Fig.6 Effect of metal oxides on the yield of TRS

图7进一步给出了不同含量ZrO2对还原糖产率的影响。从表中可以看出,160~170 ℃反应5 min 还原糖产率最高达到65.2%。

图7 氧化锆含量对纤维素水解还原糖产率的影响Fig.7 Effect of ZrO2 content on yield of TRS

3 结论

通过带有同步冷却微波驱动下对经预处理的纤维素水解研究发现,该法能够明显强化微波驱动作用,进而提升纤维素的水解成糖效率,纤维素转化率与还原糖产率随着微波驱动功率的增加而提高。通过选取适宜的反应时间、减少纤维素含量及使用催化助剂等方式均能提升对微波作用的利用能力,并由此进一步促进了纤维素水解成糖效率的提升。利用氧化锆实现最佳的水解成糖效果,反应5 min还原糖产率即达到65.2%。