基于STM32 的电磁阀智能控制系统设计*

2021-03-11范正吉景金荣洪应平

韩 旭,范正吉,景金荣,何 鑫,洪应平*

(1.北京航天长征飞行器研究所,北京 100076;2.中北大学仪器科学与动态测试教育部重点实验室,山西 太原 030051)

在航空航天等领域,随着大型装备(如:航空发动机)性能的不断提升,其关键部件(电磁阀,压力传感器)在工作状态下往往处于高温、高压、腐蚀等恶劣环境下[1-3],且通常伴随着操作失灵出现,电磁阀的启停与动作参量不仅使装备的正常运行受阻,而且会降低其有效使用年限,严重情况下还会使关键部件脱落,造成灾难性事故发生[4-9]。因此,实现高温等恶劣环境下电磁阀参数的实时监测对于大型装备安全、稳定、可靠运行具有非常重要的意义[10-12]。

针对上述电磁阀在运行过程存在的问题,本文设计了一种基于STM32 的电磁阀智能控制系统,用于高温环境下的电磁阀参数和压力传感器参数的控制与监测。本系统的主要功能是在上位机上对多路电磁阀和多路压力传感器进行参数监控和控制,提高发动机的稳定性,减轻压力过高给动力系统的损害。结果表明,该系统可完成对电磁阀的准确控制与电流传感器电流的实时监控,为高温环境下的电磁阀参数的控制提供了一种可靠的系统,具有实用性强的特点。

1 系统总体设计

1.1 技术要求

1.1.1 测试系统装置技术要求

(1)系统可接入8 路4 mA~20 mA 两线制传感器,将4 mA~20 mA 转换为1 V~5 V 输出,同时以数据形式通过以太网接口RJ45 发送至上位机实时显示。

(2)输出13 V~30 V DC 可调,给智能减压阀供电。

(3)可通过CAN 或485 接口与智能减压阀通信,通信波特率分别为1 Mbit/s,9 600 bit/s,485 接口为标准Modbus 协议,上位机通过寄存器值和地址输入框配置/读取智能减压阀参数。

(4)输出5 V/0 V 的高低电平信号到智能减压阀的程序/单点接口,通过上位机配置该接口高低电平。

(5)设备提供1 V~5 V 输出接口、13 V~30 V DC供电接口、CAN 及485 接口、4 mA~20 mA 传感器接入接口、电磁阀接入接口,接口形式为插拔式接线柱形式。

1.1.2 测试系统转接盒技术要求

设备提供1 V~5 V 输出接口、13 V~30 V DC 供电接口、CAN 及485 接口、4 mA~20 mA 传感器接入接口、电磁阀接入接口,接口形式为插拔式接线柱形式。

设备提供智能减压阀的硬件接口,包括电源连接器接口(插座规格J599/20KC98PN-H)和信号连接器(插座规格J599/20KC12PA-H),提供对智能减压阀的供电、通信、程序/单点接口控制功能。同时,设备将对备用压力传感器接口、出口压力传感器接口、单点进气电磁阀接口、单点排气电磁阀接口完成转接,以方便智能减压阀接入工装后连接外部传感器和电磁阀。

1.2 总体设计

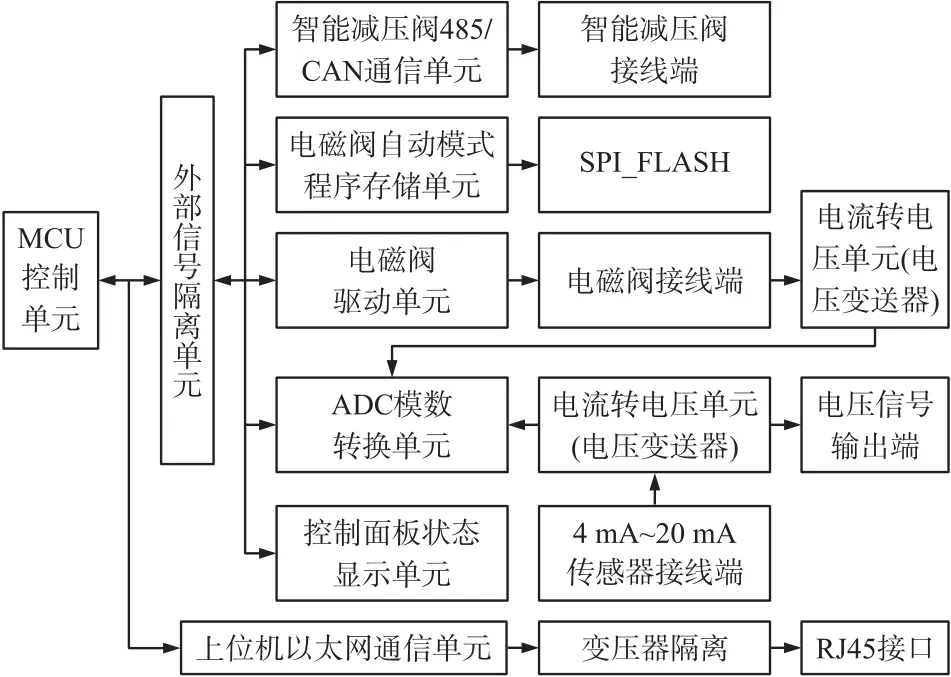

根据系统的技术要求,为增加整体的稳定性和可维修性,测试系统采用模块化设计,根据不同的功能划分不同模块,整体系统设计框图如图1 所示。分为智能减压阀模块、8 路电磁阀控制模块、8 路4 mA~20 mA 传感器控制模块,以及上位机控制模块4 个模块。其中,智能减压阀模块负责对减压阀进行自动/手动模式切换的选择以及动作、循环操作的选择,当为手动模式时,减压阀由8 路开关按钮控制;当为自动模式时,上位机通过RS232 端口将控制流程和代码发给MCU 处理,MCU 处理结束后实现具体的计数、定时、循环控制电磁阀开关;8 路电磁阀控制模块通过电磁阀驱动单元对8 路电磁阀分别进行动作模式的选择;8 路4 mA~20 mA 传感器控制模块可以对任意输出信号为4 mA~20 mA 电流的传感器处理,通过电流转电压单元(电压变送器)将电流信号转为1 V~5 V 电压信号。同时当设备得到电压信号,一边通过接线端子将电压信号输出,一边通过ADC 模数转换单元发给MCU,用以电流数据通过RS232 通信单元上传。

图1 智能减压阀整体设计框架

2 系统硬件设计

本测试系统选用STM32F407ZET6 芯片作为主控芯片,设计了统一的通信协议,利用上位机对电磁阀、智能减压器以及电流传感器实现控制,完成操作指令的下发和数据的接收,通过测试软件完成对外接设备的控制。

2.1 电磁阀控制模块设计

2.1.1 电磁阀启停电路设计

为实现对电磁阀的启停控制,本次设计选用的是单通道高速低侧栅极驱动芯片UCC27517DBVR 以及MOS 管器件ADD2610 来实现电磁阀的启停控制。电磁阀的控制信号经过栅极驱动芯片,有了出色的抗扰度,再驱动MOS 管Q1,最终在CN1E 接插件处输出高低电平,电磁阀接入此处,便可实现启停的控制。此电路还有一个功能,如图2 所示的INA225 IN+可提供电磁阀电流采样的电流值。

图2 电磁阀启停控制电路设计

2.1.2 8 路电磁阀采集电路设计

为了实现对电磁阀电流信号的采集,电路设计中,选用的是12 位8 通道的ADC 转换器MCP3208芯片,该芯片具有采样速度快、低功耗的特点;通信采用的是标准的SPI 总线的串行方式,分别将输入8 路电磁阀的电流信号转换为SPI 信号,输出的SPI数字信号通过ADUM1401BRWZ 芯片进行数字隔离,增加了电路的稳定性,最后将输出的信号送给主控芯片控制。该采集电路最突出的特点是增加了数字隔离设计。具体的电路设计如图3 所示。

图3 电磁阀采集电路设计

2.2 智能减压阀模块设计

对于智能减压阀,本设备可通过CAN/485 接口进行访问,根据智能减压阀状态,系统预留CAN 接口,并主要通过485 进行Modbus 通信。上位机与智能减压阀通信主要通过MCU 对Modbus 数据包进行转发。该模块主要实现智能减压阀上传数据包的转发,CAN/485 电路设计如图4、图5 所示。

图4 智能减压阀485 电路设计

图5 智能减压阀CAN 电路设计

2.3 8 路4 mA~20 mA 传感器模块设计

为了实现对传感器电流信号的采集,电路设计中,采用电磁阀采集电路的设计原理。选用的是MCP3208 芯片,分别将输入8 路传感器的电流信号转换为SPI 信号,输出的SPI 数字信号再通过ADUM1401BRWZ 芯片进行数字隔离,增加了电路的稳定性,最后将输出的信号送给主控芯片控制。该采集电路最突出的特点是增加了数字隔离设计。具体的电路设计如图6 所示。

图6 电流传感器采集电路设计

3 系统软件设计

3.1 电磁阀通信协议设计

通信协议是上位机和下位机(此处指电磁阀)通讯的协议。上位机通过TCP/UDP 接口接收下位机发送的数据包以及向下位机发送控制信号,电磁阀控制的数据包由图7 所示的5 部分组成,上位机通过解析这个数据帧,来得到里面回传的数据。其中ID 表功能字,功能字的具体定义如表1 所示。

图7 通讯数据包定义

表1 功能字定义

3.2 上位机软件设计

本设计的通讯结构如图8 所示,上位机主要分为3 部分,ComLink、ComNet 以及Socket,通过TCP/IP 接口与下位机相连。其中ComLink 模块负责从每帧的数据中提取出数据信息,上位机通过Modbus总线协议对电磁阀进行控制。当电磁阀为自动模式时,读取Flash 烧录进去的固定程序对电磁阀进行控制。此模块还负责将下位机打包发送过来的数据进行实时的可视化展示。ComNet 模块属于以太网传输控制类,主要有2 个功能:一是通过线程监听电磁阀的连接状态,当为手动模式时,用户可通过界面对电磁阀进行开/关控制;二是监听数据的收发,起到连接ComLink 模块与Socket 模块的作用。Socket模块是以太网传输层的API 接口,上位机可通过该接口控制下位机动作。

图8 通讯示意图

4 系统实物及测试分析

4.1 系统连接实物

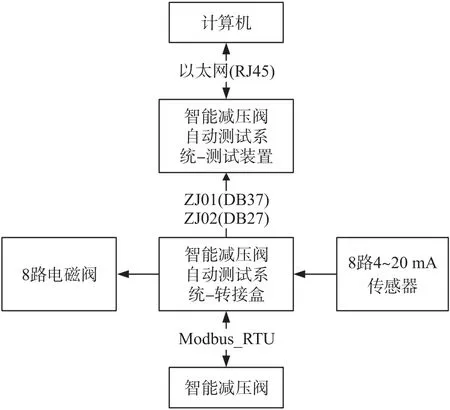

系统试验时,智能减压阀自动测试系统的测试装置通过以太网(RJ45)接口与计算机连接,同时通过ZJ01、ZJ02 两根转接电缆连接于转接盒。转接盒上有若干接线柱和FGG-2B-10 芯、FGG-2B-12 芯接口,通过接线柱可连接8 路电磁阀和8 路4 mA~20 mA 传感器及外部485/CAN 设备,FGG-2B-10芯、FGG-2B-12 芯接口用于连接智能减压阀,通过Modbus 总线控制。

智能减压阀自动测试系统连接关系如图9 所示。硬件实物如图10、图11 所示。

图9 系统实物连接图

图10 测试系统-测试装置实物图

图11 测试系统-测试装置转接盒

对于8 路电磁阀,本系统可通过自动模式或手动模式控制电磁阀运行,开启和关闭,程序设定方式通过上位机界面设定,程序功能具有多次定时开启、关闭电磁阀的功能。同时测量其通过的电流量大小,转换为1 V~5 V 输出。同时,电流大小以数据形式通过以太网接口RJ45 发送至上位机实时显示,电流测量回路按测试数量设置。

对于8 路4 mA~20 mA 传感器,可将4 mA~20 mA 转换为1 V~5 V 输出,同时以数据形式通过以太网接口RJ45 发送至上位机实时显示。

对于CAN/485 接口及FGG-2B-10 芯、FGG-2B-12 芯接口,该接口与智能减压阀通信,本设备通信波特率分别为1 Mbit/s,9 600 bit/s,485 接口为标准Modbus 协议,用户可上位机界面读取智能减压阀数据并下发命令。

设备同时可输出13 V~32 V 可调电压,用于用户进行偏压实验。

4.2 测试结果

为了验证系统的可行性,将整个系统供电,然后分别连接一个电磁阀和电流传感器,在主面板上将模式切换为手动模式,如图12 所示。按下面板上的手动开关,由上位机的波形图14 可看出,电磁阀的电源通断得以控制;再将模式切换为自动模式,如图13所示,电磁阀即自动执行存在Flash 中的程序,无需手控便开始执行动作;接上电流传感器,可从上位机页面看出电流传感器的实时电流波形,重复多次试验可得,该系统可以高效无误地对电磁阀进行控制,其性能和可靠性都达到了预定的指标。

图12 手动模式下的电磁阀控制器

图13 自动模式下的电磁阀控制器

图14 上位机界面

5 结论

本文从火箭发动机测试需求出发,设计了基于STM32 的智能电磁阀控制系统,对不同功能模块均进行了隔离设计,在完成技术指标的同时采用尽量少的元器件,减少了系统的复杂性,提高了系统的可靠性。本文所介绍的测试系统工作稳定,在满足测试需求的前提下,对各个指标均进行了优化设计。同时,该系统已投入到实际使用中,具有较好的实用价值。