焚烧残余物熔融玻璃化工艺应用研究现状

2021-03-11马明生

马明生

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

生活垃圾焚烧飞灰、危险废物焚烧飞灰和底渣都属于《国家危险废物名录(2021年版)》中的HW18类危险废物[1],本文统称为焚烧残余物。固化稳定化是常用的焚烧残余物终端解决手段,一般采用水泥和化学药剂(如螯合剂)使危险废物中的重金属形成稳定化合物并固结成水泥基胶凝体,然后进行填埋[2-3]。填埋处理存在污染地下水及土壤的环境风险,尤其废物中的有毒物质以未知、不受控制的形式存在[4]。

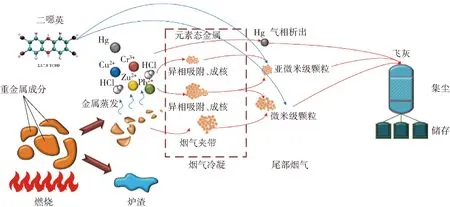

生活垃圾焚烧飞灰是生活垃圾焚烧烟气净化产生的集尘灰,生活垃圾焚烧过程毒性物质发生迁移转变,大部分重金属及二噁英最终富集于飞灰中,如图1所示。目前,多采用固化稳定化加填埋的方式处置生活垃圾焚烧飞灰。2019年,我国生活垃圾焚烧飞灰产生总量为620万t,占可统计危险废物总量的12.4%。部分区域尤其是东部地区因固废填埋场封场或区域特殊环保政策限制,传统填埋处理已无法满足飞灰的“出路”问题,并严重制约区域内生活垃圾焚烧产业的正常发展。

图1 焚烧残余物飞灰毒性物质迁移转变规律

玻璃是一类化学稳定性高、长期环境风险极低的固体物质,根据国内外研究和应用实践,采用熔融玻璃化工艺处理焚烧残余物是实现危险废物无害化、减量化及资源化的最佳终端解决方式。本文从玻璃化学稳定性、焚烧残余物熔融玻璃化工艺研究和应用现状、我国焚烧残余物熔融玻璃化技术路线选择三方面介绍熔融玻璃化工艺。

1 玻璃化学稳定性

玻璃是一种具有无规则结构的非晶态固体。在硅酸盐玻璃中,SiO2、B2O3等网络形成体氧化物构成了玻璃的整体网络“骨架”,Na2O、CaO、PbO、CuO、NiO、CdO等作为网络外体氧化物分布于玻璃网络的“空穴”中,MgO、ZnO、Al2O3等作为中间体氧化物分布于玻璃网络中[5]。因此,根据玻璃的微观结构形式,Pb、Cd、Zn、Cu、Ni等重金属嵌于硅酸盐玻璃网络中,难以有效迁移至玻璃表面,进而实现固化。

玻璃体系、组分含量及环境介质决定了玻璃在自然环境中的长期稳定性。其中玻璃体系是焚烧残余物熔融固化重要条件之一,也是确定熔融工艺及装备的主要依据。下文从玻璃侵蚀机理角度阐述焚烧残余物熔融固化玻璃体系的构建原则。

1.1 玻璃侵蚀过程

玻璃组成及侵蚀介质决定了玻璃的化学稳定性[6]。侵蚀介质对玻璃侵蚀的过程是离子交换、硅酸盐网络水解和水化反应强耦合的过程。

酸性介质对玻璃的侵蚀是从水中的H+和玻璃中的Na+离子发生交换开始启动的,反应见式(1)。离子交换反应平衡常数K的计算见式(2),可以看出平衡常数K与溶液中[Na+]成正比、与[H+]成反比。当介质pH值较小时,[H+]值较小,离子交换反应为侵蚀主要控制环节。含碱金属或碱土金属的硅酸盐玻璃与水溶液接触时,首先发生水解反应,Si—O—R键被破坏,R与H+置换后进入溶液中,玻璃表面形成Si—O—H键,反应如式(3)所示。玻璃的水化过程如式(4)和(5)所示,玻璃首先与水发生离子交换反应,而后形成碱性物质与水化Si—O—H发生中和反应,形成H2O和Si—O—Si[7]。玻璃的耐水性和耐酸性主要决定于SiO2和R2O(R=Na,K)含量。SiO2含量高,即[SiO4]互连度大,则玻璃的化学稳定性高;R2O含量高,则玻璃的化学稳定性低。

(1)

K=[Si—OH][Na+]/[Si—O—Na+][H+]

(2)

(3)

H2O+Si—O—Si→Si—OH-+H+—O—Si

(4)

Si—OH-+H+—O—Si→H2O+Si—O—Si

(5)

一般情况下,含有足量SiO2的硅酸盐玻璃能够耐酸侵蚀。除氢氟酸和磷酸外,SiO2具有抵抗常规无机酸和有机酸侵蚀的能力。以钠钙硅玻璃为例,氢氟酸对硅酸盐玻璃的侵蚀机理可由式(6)表示。

Na2O·CaO·SiO2+8HF→2NaF+CaF2+SiF4+4H2O

(6)

生成的SiF4与HF进一步发生反应,生成络和硅氟酸,反应方程见式(7)~(8)。

3SiF4+3H2O→H2SiO3+2H2SiF6

(7)

SiF4+2HF→H2SiF6

(8)

生成的硅氟酸又会与硅酸盐水解产生的NaOH发生反应,形成硅氟酸盐,反应方程见式(9)。

H2SiF6+2NaOH→Na2SiF6+2H2O

(9)

碱侵蚀玻璃分为三个阶段,碱性阳离子首先吸附在玻璃表面,并且伴随水化反应的进行,阳离子附近的OH-浓度升高,OH-与Si—O—Si键之间的作用加剧,反应机理如式(10)所示。Si—O—Si断裂生成非桥氧Si—O键,最后形成硅酸根离子,并逐步溶解于碱溶液中。

(10)

1.2 玻璃体系对化学稳定性影响

玻璃体系的差异导致其化学稳定性存在较大差异。一般来说,人们最熟悉的窗玻璃属于Na2O- CaO- SiO2体系玻璃,耐热器皿(如烧杯等)的玻璃属于Na2O- CaO- B2O3- SiO2体系玻璃,CRT玻璃则属于PbO- Na2O- K2O- SiO2体系玻璃。

显像管(CRT)电视机是有近70年历史的家用电器产品。随着产品的使用寿命结束及显示器技术进步,最近20年来,大量CRT电视机进入报废期,但得不到妥善处理。如图2所示,CRT玻璃主要成分为PbO,其中熔接玻璃的PbO含量为70%~80%,锥玻璃的PbO含量约为22%,颈玻璃的PbO含量为22%~30%,各部位的组成[8]见表1。

图2 CRT玻璃种类及组成

PbO既是网络中间体氧化物也是网络形成体氧化物,视玻璃体系及其他组分含量而定。如表1所示,熔接玻璃组成中PbO质量分数为71%,PbO在该玻璃中以网络形成体氧化物的形式构成玻璃的网络结构。作为网络中间体氧化物,PbO的Pb2+与[SiO4]-形成Si—O—Pb键;作为网络形成体氧化物,PbO以四方锥体[PbO4]-结构单元形成玻璃。在结晶态PbO中,Pb2+与8个O2-形成不对称配位体结构单元[PbO4]-。高铅玻璃中都存在以四方锥体为结构单元形成的螺旋形链状结构。在玻璃中,[PbO4]-与[SiO4]-通过角顶或共边相连接形成特殊网络结构,因此PbO- SiO2系统具有很宽的玻璃形成区[9]。由表1可知,锥玻璃、颈玻璃中SiO2含量约50%,PbO多以网络中间体氧化物形式存在。

表1 CRT玻璃各部件的典型化学组成 %

Pb—O—Si键合条件下,Pb2+以网络外体氧化物形式嵌于[SiO4]-网络中,在酸性介质浸蚀过程中,发生如下反应:

HAc+Pb—O—Si→PbAc+Si—O—H

(11)

反应(11)只能在玻璃表面或玻璃裂缝界面发生,当玻璃表面的Pb2+与酸液完全反应后,浸蚀终止。当PbO以网络形成体氧化物形式存在并构成玻璃主要结构单元时,酸液浸蚀过程可由式(12)、(13)表示。玻璃中的大量Pb2+被溶蚀形成可溶性Pb盐。谢芳芳[10]的研究表明,铅冶炼渣中的Pb极易溶出,当渣中Pb含量低于1.5%时,弃渣可视为一般固体废物。谢芳芳[10]采用醋酸缓冲液法(HJ/300—2007)对CRT显示屏各部位进行Pb浸出毒性分析,结果表明锥玻璃、熔接玻璃及颈玻璃的浸出液Pb浓度均超出危险废物鉴别标准(5 mg/L),说明这几个部位均为危险废物;而屏玻璃几乎没有浸出铅,为一般固废。根据测算,单个CRT显示屏平均质量为13 kg,其中平均Pb含量为2 kg,2013年进入回收体系的报废CRT显示屏中Pb金属总量为33万t,2020年这一数值为43万t。Wang[11]的研究表明,CRT玻璃经过高温重熔后得到的玻璃化产物仍存在Pb渗出的风险。

HAc+Pb—O—Pb→PbAc+Pb—O—H

(12)

Pb—O—H+HAc→H2O+PbAc

(13)

2 危险废物熔融固化技术

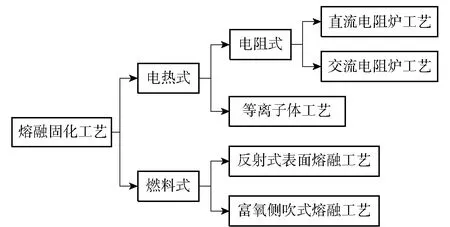

熔融固化技术,是在高温下利用热把固态污染物熔化为玻璃状或玻璃- 陶瓷状物质,借助玻璃体中的致密网络结构,实现重金属固化的技术。根据熔融热源及装备形式,熔融固化技术分为电热式和燃料式熔融技术[12],如图3所示。

图3 熔融固化工艺分类

电热式熔融按供电方式分为电阻式熔融工艺和等离子体式熔融工艺。其中,电阻式熔融工艺的原理是电流通过熔渣以电阻热形式加热熔体,电阻式熔融根据供电方式可细分为直流电阻炉工艺和交流电阻炉工艺。等离子体熔融工艺是利用外加电场激发N2等介质形成高温等离子体束加热物料。燃料加热式熔融工艺采用煤、天然气等燃料燃烧熔化物料,根据燃烧器布置和传热方式,分为反射式表面熔融工艺和富氧侧吹浸没式熔融工艺。

2.1 电加热熔融工艺及装备

2.1.1 电阻式熔融工艺

美国于1984开始进行生活垃圾焚烧飞灰熔融工艺及装置开发工作,ALRC(Rolla Research Center)研究中心于1992年完成了交流电阻炉飞灰熔融扩大试验[13]。该试验设计并采用的三相交流电阻炉结构如图4所示,其功率为800 kVA,飞灰处理能力为907 kg/h,炉子技术参数见表2。由于飞灰中含有氯化钠等高温挥发性组分,试验装置加装了定制开发的电极口及加料口密封机构。该试验系统是全球第一套处置规模为吨级的生活垃圾飞灰交流电阻炉熔融系统,但到目前为止,尚无相关应用案例的报导。

图4 美国ASME飞灰熔融电阻炉

日本钢管公司NKK(现日本钢铁工程控股公司, JFE)于1978年开始进行飞灰熔融工艺及装置开发研究,历经20年开发周期,于1998年在八王子市焚烧厂实现该技术的工程化应用。电炉功率为900 kVA,飞灰处置能力为18 t/d,电极消耗量为0.1~0.2 kg/t灰,电炉结构如图5所示。2002年,JFE与NKK整合为现日本钢铁工程控股公司,NKK开发的飞灰熔融电阻炉工艺被命名为JFE工艺[14]。日本八王子市、神奈川县等4个城市采用了JFE工艺处理垃圾焚烧飞灰,相关技术参数见表2。

表2 生活垃圾焚烧飞灰电熔融技术及案例

图5 JFE飞灰熔融交流电阻炉

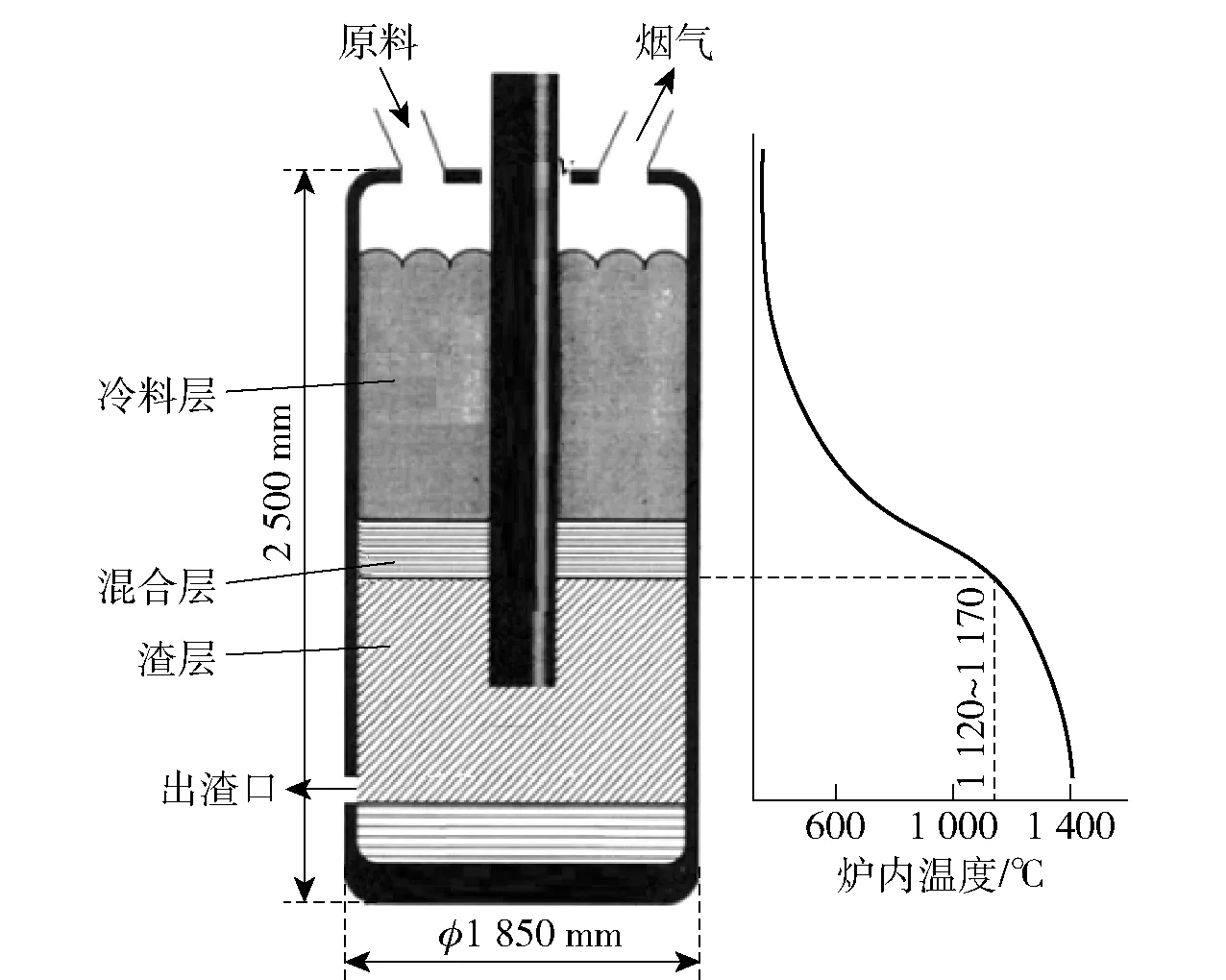

石川岛播磨重工业(IHI)于20世纪90年代开始进行直流电阻炉飞灰熔融工艺及装置开发工作。所采用的直流电炉为单根石墨电极,炉底加装底电极,直流电贯通渣及金属层形成电阻热,从而实现物料熔融[15]。IHI先后开展了飞灰处置规模为2.4 t/d及10 t/d的熔融试验研究,其中处置能力为10 t/d的直流电炉功率为400 kW,炉膛内负压为-200~-50 Pa。图6为该试验熔融炉内物料及温度分布情况。

图6 IHI直流电阻炉

由图6可以看出,配合料随着温度升高逐步由过渡层的固体转变熔渣,其中部分熔融金属在炉底部形成金属层。熔渣上层温度控制为1 120~1 170 ℃,下层温度控制为1 400 ℃,熔体以间断排渣方式放出。试验结果表明,飞灰中的重金属Zn、Pb、As、Cd、Hg挥发进入烟尘中,Ni、Cr进入渣熔体中。处理能力为2.4 t/d和10 t/d的电炉能耗指标分别为760 kW·h/t灰、680 kW·h/t灰,依此测算,处理能力30 t/d的直流电炉能耗指标为570 kW·h/t灰。

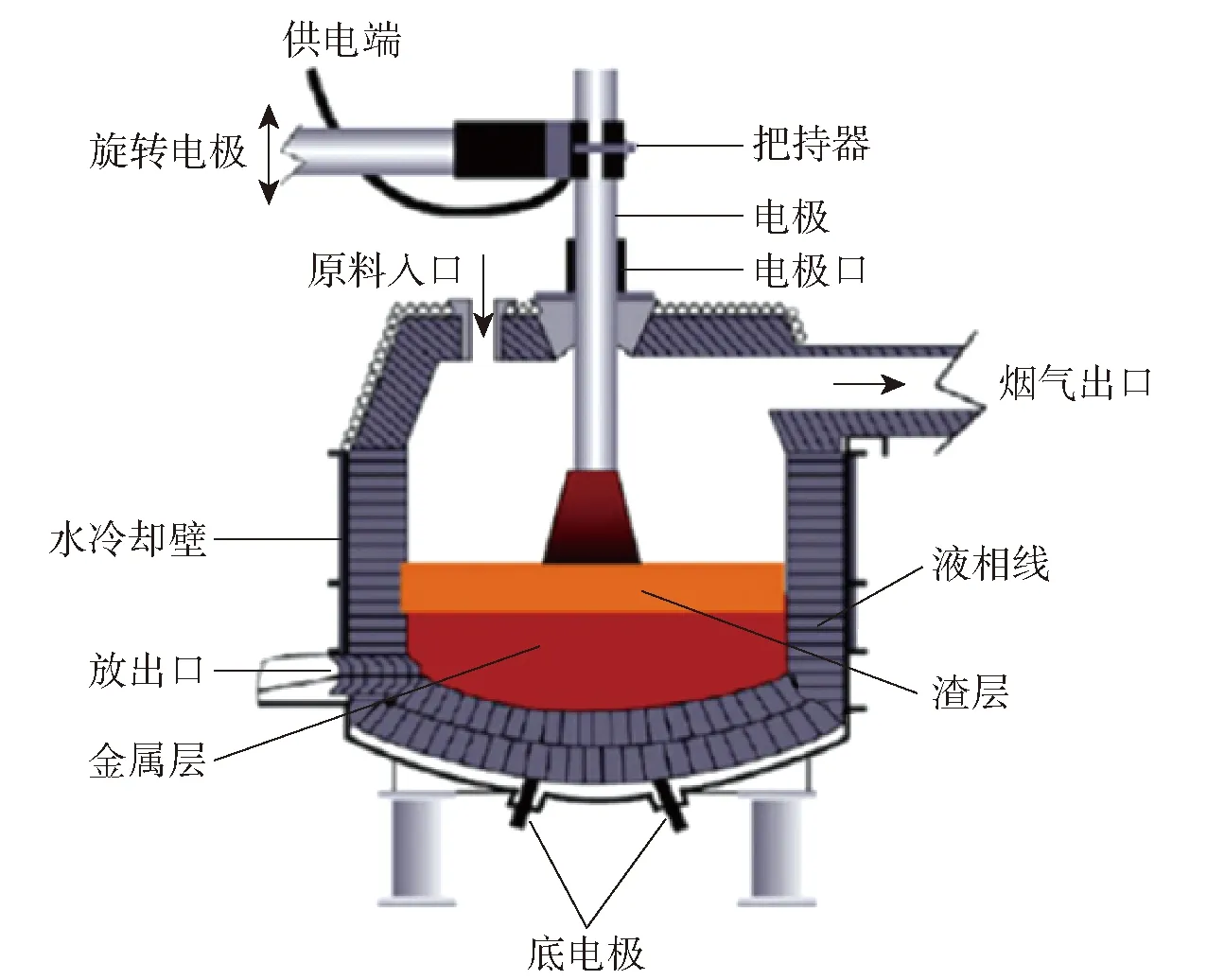

2.1.2 等离子体熔融工艺

等离子体熔融技术发展较成熟的国家有美国、法国、英国等。其中,美国的Retech公司、IET公司、西屋环境公司、PEAT公司、Startech公司,法国的Europlasma公司(所采用的等离子炉如图7所示),英国的Tetronics公司离子体熔融(所采用的等离子炉如图8所示)处理技术均已实现商业化运转[16]。表3列出了欧美及国内企业开发的等离子体熔融技术特点和应用案例。

图7 Europlasma等离子体炉结构

图8 Tetronics等离子体炉结构

表3 等离子体熔融技术处置焚烧残余物应用案例

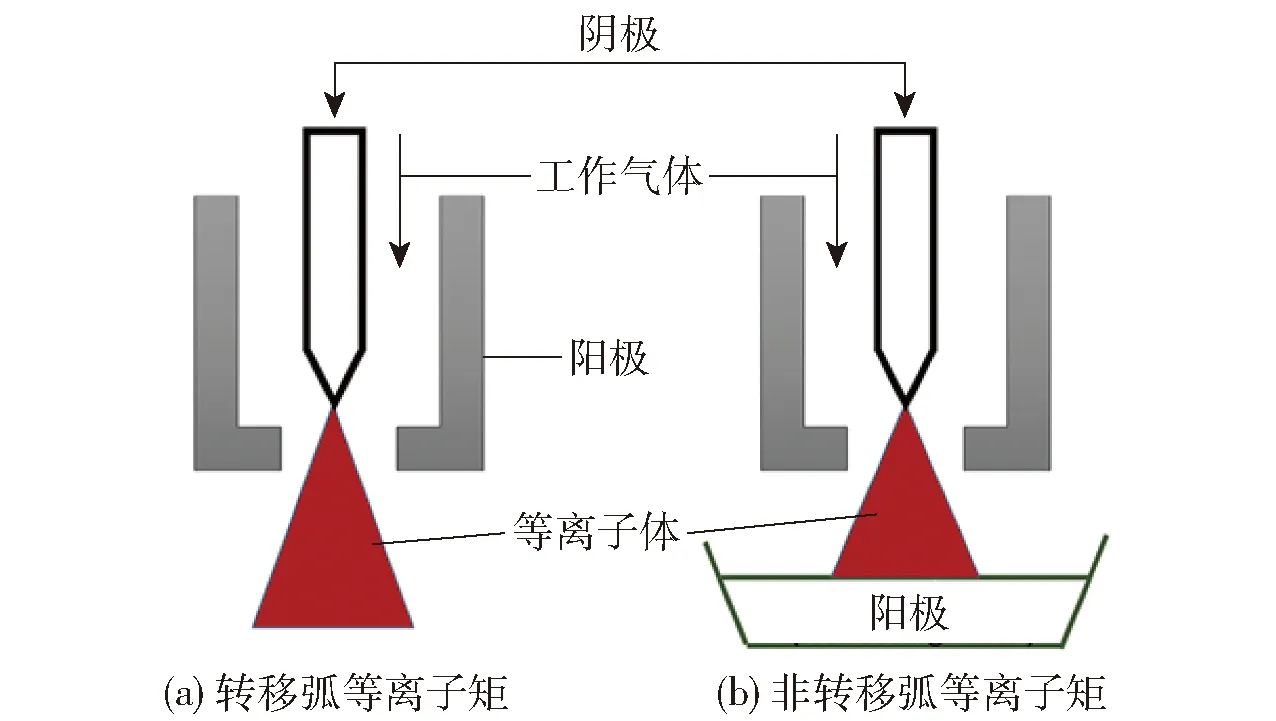

等离子体熔融技术多采用直流电源,具有噪音小、操作稳定、电极消耗和电耗低的特点。根据电极设置方式,直流等离子矩分为转移弧及非转移弧等离子炬。图9(a)、(b)分别为转移弧和非转移弧等离子炬结构示意图及工作原理[17]。转移弧等离子炬的结构形式为阴极和阳极都安装在等离子炬内,工作气体通入炬内通道,在直流电加载后形成等离子射流。非转移弧等离子炬工作原理为:以石墨电极作为阴极,以底电极作为阳极,通过阴极加载的高电压与阳极形成的电弧激发工作气体(N2、Ar、空气)形成高温等离子体。

图9 直流等离子炬结构示意图和工作原理

20世纪90年代初,日本荏原机械开发了等离子体熔融处理飞灰技术,先后进行了飞灰处置能力为6 t/d的扩大试验及处置能力24 t/d的半工业试验,并于1994年在日本松山市建成一条飞灰处置能力52 t/d的等离子体熔融工业化系统[18]。熔融炉采用炉体水冷挂渣的方式延缓熔渣对耐材的侵蚀。该熔融系统的物料组成及熔渣组成见表4。水碎渣毒性浸出各项数值均低于一般固废填埋的指标要求(表5)[19-20]。二噁英测试结果表明,水碎渣的毒性当量I-TEQ值为0 ng/g,飞灰中的99%二噁英彻底分解并进入二次飞灰,渣中没有检测出二噁英。如表5所示,根据日本环保省标准,熔渣的毒性鉴定测试各项指均满足填埋标准限值,重金属Pb、Cd、Cr6+浸出值均远低于标准限值。

表4 日本松山市垃圾焚烧飞灰等离子体熔融物料及产物组成 %

表5 渣毒性浸出结果 mg/L

医疗垃圾焚烧残余物飞灰和底渣都是危险废物,飞灰中含有包括二噁英在内的多种有机毒性物质,采用熔融处理工艺后可实现残余物的稳定化。波兰罗兹工业大学采用功率为150 kW的转移弧等离子体熔融炉分别进行了医疗垃圾焚烧底渣及底渣熔融试验研究,熔融温度为1 500 ℃。熔渣的毒性浸出结果表明,底渣经过熔融处理后形成的玻璃渣具有极高的化学稳定性[21]。Park[22]报道了韩国开展的利用等离子炉处理医疗垃圾焚烧残余物的研究,探讨了等离子炬功率与渣流动性的关系,试验结果表明提高等离子炬功率能够显著提高渣的流动性,使玻璃渣具有很好的化学稳定性。

2.2 燃料式熔融工艺及装备

燃料式熔融是利用重油、煤油、燃气燃烧产生的热量实现飞灰等焚烧残余物熔融的工艺。根据烧嘴布置的位置分为反射式表面熔融和富氧侧吹浸没式工艺。反射式表面熔融是指设置于物料表面的燃烧器燃烧后通过炉膛辐射加热物料从而实现熔融的工艺;侧吹浸没式是指燃烧器浸没于熔渣内直接加热熔体的工艺。在钢铁冶金技术领域,钢包加热多采用反射式表面熔融工艺;侧吹浸没式工艺是近年来我国开发的铅、铜熔池熔炼新工艺,是中国恩菲工程技术有限公司在铜、铅等重有色金属侧吹浸没式熔池熔炼工艺和装备基础上开发的危险废物侧吹熔融玻璃化工艺。

2.2.1 反射式表面熔融工艺

日本于20世纪80年代初开始采用反射式表面熔融炉处理生活垃圾焚烧飞灰。Takuma公司开发的反射式表面熔融炉在1981年实现了首次工程化应用[22]。该熔融炉加装了炉体水冷壁,可有效提高炉体寿命。生产实践表明,该熔融装置可实现快速启动和停炉,物料处置能力为5 t/d的熔融装置采用煤油作为燃料,燃料消耗量为282 L/t物料,熔渣温度为1 400 ℃以上,装置工艺参数见表6。截至1998年,Takuma公司先后承建了Kashima Town、Sakado City、Sayma City等城市生活垃圾焚烧飞灰熔融处理系统,共10台反射式表面熔融炉,物料处置规模为4.8~26 t/d。

表6 反射式表面熔融炉系统参数

反射式表面熔融炉适用于没有发电装置的垃圾焚烧厂,燃料选择范围大,并具有易于启停的操作优点。但由于以燃料作为能量来源,熔融装置的烟气量相对于电热式熔融炉要大很多,并存在热利用率低的本质缺点。

2.2.2 富氧侧吹浸没式熔池熔炼工艺

富氧侧吹浸没式熔池熔炼技术(SSC)是利用侧吹喷枪向熔池内喷入富氧空气和燃料(天然气、柴油、煤粉等)搅动熔体,并通过直接燃烧向熔体补热的工艺。炉料加入熔炼区后,随熔体的搅动快速分布于熔体中,迅速传热传质,完成加热、分解、熔化等过程。同时,侧吹喷枪喷入的燃料提供热源。

富氧侧吹熔池熔炼技术具有原料适应性强的优点,特别适用于不发热物料的处理,可消纳较宽粒度范围和含水的物料。由于采用固定卧式炉床,该技术的炉床面积和床能率较其他熔炼技术大很多,反应空间大,物料及烟气在炉内反应充分。鼓入的富氧空气对熔体进行剧烈搅拌,炉料在熔体中能够迅速完成气、液、固三相间主要反应,炉子密闭性能好,因此综合能耗低,节能效果好。

针对工业废弃物热值低、成分复杂、物料含水量高、烟气需要去除二噁英等难点,2020年3月世界上第一套采用富氧侧吹熔池熔炼技术综合处置多种工业危废的生产线在浙江金泰莱项目建成投产。该项目采用富氧侧吹浸没燃烧炉(SSC炉)综合处理无机污泥、有机污泥、废有机溶剂等,产出玻璃态熔炼渣,产出物为一般固废,从而达到危废无害化处置的目的。SSC炉产出的高温烟气(约1 300 ℃),经余热锅炉(SNCR脱硝)、骤冷、密相塔脱酸、活性炭吸附、湿法脱硫脱硝一系列工序处理后,实现达标排放。此外,该项目充分利用有机污泥、废有机溶剂自身的热值,降低能耗,配煤率仅为3%~5%。

2.3 熔融工艺比对及选择

电加热式熔融工艺分为直流电阻炉工艺、交流电阻炉工艺及等离子体熔融工艺,前两者都是电能直接转化为热能,等离子体熔融工艺是利用电能激发工作气体然后将电能转化为热能并传输给物料。燃料加热式熔融是化石燃料直接燃烧后转变为热能,与电热式熔融过程相比,排放的烟气量大很多,因此燃料式熔融系统的烟气处理装置及烟气处理成本均大于电热式熔融系统。

根据统计[23],2017年日本全国生活垃圾焚烧炉总数为1 103台,日处理能力在100~300 t的最多,有409台,600 t以上的最少,仅有53台,30 t以下的小型焚烧炉205台。这一情况与我国垃圾焚烧炉装机处置能力相比有很大差异。截至2020年1月,我国在运行垃圾焚烧厂共427家,平均单厂焚烧规模为1 200 t/d,其中单厂焚烧规模大于3 000 t/d的焚烧厂有10家。以北京为例,目前垃圾焚烧厂共13家,焚烧垃圾量2万 t/d,飞灰产出量为600 t/d,区域内无飞灰固化填埋场,部分采用水洗脱盐加水泥窑协同处理方式进行无害化和资源化处理,目前已呈现飞灰无害化处置能力严重不足的情况。

日本从20世纪80年代初开始启动以飞灰熔融处置逐步取代飞灰固化填埋方式,以解决因填埋场难以为继的现实难题。日本是世界上最早采用熔融工艺处理飞灰商业化的国家,也是各类工艺应用案例最多的国家,直流电阻式、交流电阻式、等离子式及表面熔融式处理飞灰都有工程化应用实例。在日本,由于单体焚烧厂产出的飞灰量较小,大多数焚烧厂配置处置能力10~20 t/d飞灰熔融装置,从初期的表面熔融炉逐步转变为等离子熔融装置,仅有少数大型焚烧厂配置可实现大规模处置飞灰的电阻式熔融炉。主要原因是等离子体炉核心部件等离子体炬的单炬功率最大为1 500 kW,对应的物料处理能力仅为2 t/h(飞灰占比最大为80%,约1.6 t/h),由于大功率等离子炬造价高昂,建造和维护成本高,该类装置多适用于小型垃圾焚烧厂飞灰熔融处理。相对于等离子体熔融炉系统,电阻式熔融炉系统简单,且建造、运行及设备维护成本低,并可以实现大型化。在有色冶金行业,目前全球最大功率的交流电阻式熔融炉功率可达13.5 MW。

3 结束语

我国垃圾焚烧行业的特点是区域内焚烧厂聚集度高、单厂焚烧量大,决定了不能完全借鉴日本及欧美国家的经验,需要结合行业特点、国家及地方政策来选择适合的熔融工艺。北京、上海、广州、深圳一线超大型城市,由于土地资源高度稀缺,难以供给可持续的飞灰填埋场地,而且飞灰产出量大,唯一的出路就是进行飞灰集中处置,采用熔融工艺能够最大程度实现飞灰的无害化、减量化乃至资源化。在工艺选择上,建议选择电阻式熔融工艺或已应用于危险废物熔融的侧吹浸没式熔融工艺。对于大型及中型城市,可在已建水泥窑协同处理飞灰但处理能力不足的设施基础上配套建设等离子式或电阻式熔融装置。

采用飞灰熔融固化工艺逐步取代填埋工艺是解决土地供应紧张,实现垃圾焚烧行业健康、可持续发展较为合理的技术路线,在此基础上开发玻璃化产物向资源化产品转化的技术路径,将更有力促进垃圾焚烧行业发展。