铝合金扁锭铸造冷却水水质影响因素分析及控制措施

2021-03-11崔家虽张能发

崔家虽 张能发

(青海桥头铝电股份有限公司, 青海 西宁 810100)

0 前言

由于国内铝加工行业不断在铝合金产品壁厚、质量、综合性能等方面攻坚克难,铝合金产品质量有大幅度的提升,广泛应用到交通、建筑、包装、电子等领域。某公司铝合金扁锭铸造机设备先进,自动化程度高,铸造工艺参数控制精准,为了发挥铸造设备工装精良优势,不断尝试生产高精尖铝合金扁锭。铝合金扁锭铸造参数主要有冷却速度、铸造速度、铸造温度、结晶器高度,其中影响冷却速度的因素包含冷却水的水质、水温、水压和流量等,其大小和匹配程度是决定铝合金熔体凝固成形的关键参数之一,对扁锭内部组织结构、力学性能、表面质量有直接的影响[1]。在冷却水压和流量条件具备的情况下,冷却水的水质尤为重要。影响冷却水水质指标的因素较多,为保证铝合金扁锭产品质量,针对冷却水质较差、水质不稳定等问题,某公司采取了相应控制措施,取得了明显的成效。

1 冷却水水质影响因素

某公司扁锭铸造浊循环水系统主要为大小两条扁锭铸造生产线的冷却循环提供用水。在厂内设有浊循环水泵站,由冷、热水池、循环水泵房、水处理设施及循环水管网等构成。设冷、热水池各1座,有效容积为800 m3,冷水泵3台(2用1备)、热水泵3台(2用1备)、冷却塔2台。另设自清洗过滤器1台进行旁通过滤,浊循环水系统最大设计流量为870 m3/h。铝合金扁锭冷却循环水系统如图1所示。

图1 扁锭冷却循环水系统示意图

1.1 浊循环水系统运行方式

现使用的扁锭浊循环水系统为敞开式,运行状况不佳,存在以下主要问题:1)夏季连续循环运行,冷却塔年久失修,填充料内部结垢严重,冷却塔内蒸发水与空气接触散发量大,水温不能有效控制;2)浊循环水系统无软化水系统,水的硬度不易控制;3)冷、热水池内长期存放水,水容易变质,水垢、悬浮物、浮游生物等对设备有害的物质长期存在,并腐蚀水管及水处理设备,导致设备使用寿命缩短。

1.2 扁锭铸造方式

扁锭铸造方式有多种,包括铝制油润滑结晶器、石墨片结晶器、紫铜结晶器、热顶结晶器等,每种铸造方式有各自优缺点。从对循环冷却水的水质影响来看,由于铝制油润滑结晶器铸造使用的铸造油较多,冷却水冲刷铸锭表面时,润滑油混入冷却水中,对冷却水的水质产生不良影响。

原立式直接冷凝大扁锭铸造机,采用低液位石墨片结晶器铸造技术。该技术使用优质的铸造油浸泡石墨片或在石墨片上均匀涂刷铸造油,石墨片内部会渗入铸造油[2]。在扁锭铸造过程中,石墨片与高温铝液直接接触,铸造油会渗出,对铸锭起到润滑作用,可以防止铸锭向下运动与石墨片产生摩擦粘连。由于渗出的铸造油量很少,其对铸造冷却水的水质影响非常小。但由于国内加工的石墨片性能达不到要求,大部分依靠进口,价格昂贵,寿命短,生产成本高。为此,多数熔铸企业为降低生产成本选择了改造的铝制油润滑结晶器。

使用铝制油润滑结晶器进行扁锭铸造时,铸造油通过结晶器油眼流出,防止铸锭与铝制结晶器粘连,平均油用量为1.5 L/铸次。铸造油进入冷却水中,无法溶解,即使采用多级水过滤器也无法过滤去除,长期存在冷却水中,导致冷却水含油量持续增加,最高达到了284.36 mg/L。冷却水含油量变化见表1。

表1 冷却水含油量变化

经过长时间生产,冷、热水池、铸井和管路内产生大量铸造油,铸造油与水中的杂物混合形成厚油泥,程度较轻时,影响铸造结晶器水流量参数平衡,从而导致产品质量出现缺陷;程度严重时,水池底部沉积大量的油泥,水面漂浮的油污较多,造成结晶器的过滤器堵塞,导致铸造失败。

铝合金扁锭铸造引锭头与结晶器啮合距离为2~3 mm,随着使用时间的延长,引锭头进入结晶器的距离会越来越大。正常铸造生产时,该间隙不能过大或过小,如果间隙过大,铸造开始时金属会流出;如果间隙过小,引锭头受热膨胀后会与结晶器产生摩擦被卡住。一旦引锭头与结晶器间隙过大,通常会在间隙中塞入报纸或硅酸纤维纸、绳等,而这些材料进入铸井冷却水中,也会造成冷却水污染,影响水质指标。

1.3 扁锭铸造生产量

铝合金扁锭的生产为半连续式。生产饱和时,每天铸造生产4~5铸次,甚至更多;生产量少时,几天、十几天不生产。这也是影响水质的因素之一。

铝合金扁锭生产量变化频繁,生产饱和时,扁锭冷却水循环频繁,循环过程中会造成大量水蒸发损失,铸造过程中产生的油污及水中存留的杂质、悬浮物含量也在循环系统中增加,导致冷却水的硬度上升,最高达到10.72 mmol/L(表2)。高硬度水直接接触高温铸造扁锭表面时,在热交换过程中,水中的Ca2+、Mg2+等离子在结晶器内和引锭头表面形成一定厚度的水垢,影响铸造冷却强度,轻则产生质量缺陷,重则破坏铝液成锭的热平衡,导致铸造失败。

表2 冷却水硬度变化

不生产时,为不让2 000多吨的冷却水浪费,将水储存在系统的冷、热水池中, 长期半密封储存的冷却水与空气中的氧气接触,在一定的环境温度条件下发生变化,水质变差。随着储存时间延长,水质会越来越差,冷却水中的有机物、微生物增加,导致水中悬浮物含量超标。

1.4 补水量及水质

铝合金扁锭铸造机铸井、冷却塔处于敞口状态,铸造用循环冷却水在生产循环过程中与空气接触,大量水通过冷却塔冷却时不断被蒸发损失,导致水中各种矿物质和离子含量也不断增加。为了维持各种矿物质和离子含量稳定在某一个定值,必须在系统冷、热水池内补充一定量的新水,同时排出一定量的污水[3]。简单地通过排、补水无法有效控制水质在适当范围。每天的补水量、新水水质、硬度、pH值、碱度等指标均会影响冷却水系统内的水质指标。

2 控制措施

2.1 改进设备运行方式

在原设计中,铝合金扁锭铸造循环冷却水系统的管路上设有旁通过滤——在铸造机旁设1台自清洗过滤器进行全过滤,以防止冷却水中的杂物进入扁锭铸造冷却水分配系统中。但是当扁锭生产量增加时,差水质会对过滤系统进出口压力的稳定造成较大影响。为使冷却水系统过滤器进、出口出水压偏差控制在0.02 MPa以内,对现行的设备运行方式进行优化如下:1)利用每炉铸造结束冷却扁锭的时间,对扁锭浊循环水系统过滤器进行冲洗和排污,污水进入污水处理系统,处理达标后再补入水池中,实现循环利用;2)扁锭铸造前启动铸造机的过滤器进行冲洗和排污,当进出口水压波动小于0.02 MPa,水流量小于2 m3/h时,方可启动铸造生产;3)每年至少清理两次浊循环冷却水系统的冷、热水池,拆解清理管路上的过滤器,清理结束后,补入合适指标的冷却水,对管路进行循环清理,并排污置换水。

2.2 优化铸造工艺

在铝合金扁锭铸造过程中,由于工艺使用的铸造油、硅酸铝纤维毡等物体进入铸井冷却水中,导致水质变差。为控制水质指标,需优化扁锭铸造工艺条件,控制措施有:1)定期打磨扁锭引锭头,有破损处进行补焊修复,尽量减少或不使用硅酸铝纤维毡等物体填缝;2)采用可降解且能溶解于冷却水的铸造油,控制铸造油量,以及采用在结晶器表面涂油贴膜等铸造方式,减轻铸造油对冷却水的影响;3)每炉铸造结束后,使用目数高的砂纸对结晶器表面进行打磨,以提高结晶器表面光滑度,减轻铸锭表面与结晶器表面摩擦,避免铸锭表面出现拉裂质量缺陷,从而优化扁锭铸造工艺,减轻其对冷却水水质的影响。

2.3 连续稳定生产

扁锭生产与冷却水管控之间是相辅相成的关系,扁锭生产连续稳定有益于冷却水水质指标控制,如可减少冷却水循环频次、水蒸发量和铸造过程中产生的油污杂物等;冷却水水质控制得当有助于扁锭连续生产、工艺参数稳定以及质量缺陷减少,以及减少因扁锭铸造失败而导致生产中断的次数。确保生产连续,提高水质管控,可从以下几方面改进:1)固定扁锭产品销售渠道;2)每月生产的产品合金规格相对不变,每天固定4~5铸次,保证相对长时间的稳定生产;3)人员操作要求基本固化,工艺参数条件相对稳定;4)新产品开发、设备改造减少;5)生产设备运行健康,严格按照设备管理制度要求开展设备检修维护工作;6)生产计划安排合理,避免长时间停产。

2.4 选择合适的补水量

为能摸索出相对合适的补水量,在2020年扁锭生产量基本固定的情况下,通过多次试验,逐步增加补水量,分析检测所补入冷却水水量对浊水指标的影响,结果见表3。补水指标监测分析结果见表4。

表4 补水水质分析

由表3数据可以看出,每天稳定铸造4~5炉次、产量240~280 t条件下,当补水量平均为51 t/d时,扁锭浊循环水硬度上升较快;当补水量平均为202 t/d时,扁锭浊循环水硬度趋于维持平稳;当补水量平均为297 t/d时,扁锭浊循环水质硬度具有下降趋势,效果明显。因此,要保持良好的循环冷却水水质,平均补水量应选择为200 t/d左右。如果要使较高的冷却水硬度在短时间内下降,平均补水量应选择为300 t/d左右。补水的硬度需要满足2.5~3.5 mmol/L。

表3 补水量对扁锭浊循环水硬度的影响

3 效果分析

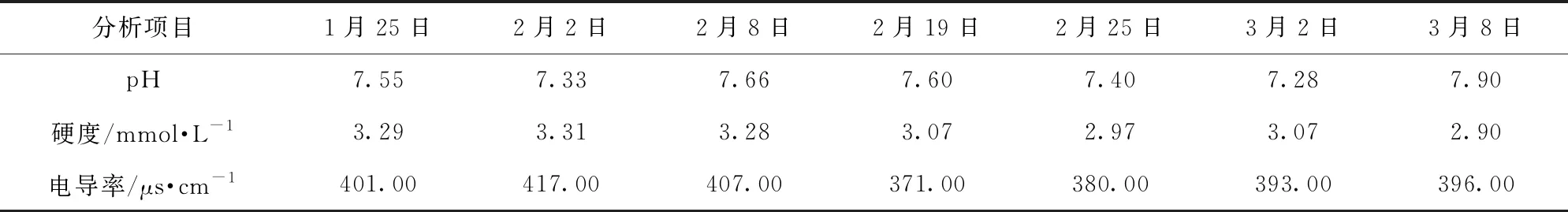

通过采取上述控制措施,并对实际应用情况进行跟踪,扁锭铸造用冷却水的硬度、pH、电导率、碱度、浊度、悬浮物、油量等水质指标较之前有明显的改善(表5),均在铸造用水内控值范围内,对提升稳定扁锭铸造工艺参数和产品质量起到了重要的作用。

表5 改善后冷却水水质指标

4 结束语

在铝合金扁锭生产中,循环冷却水水质控制方法有很多,方法的时效性、快捷性、成本、可操作性、对环境的污染是需要考虑的因素。通过跟踪分析多次试验,根据不同季节、不同水质情况,采用改进设备运行方式,优化扁锭铸造工艺,连续稳定扁锭生产,选择合适的补水量等措施,解决了水质差、水温高影响铸造工艺条件的问题,扁锭浊循环水系统水质得到了明显的改善,水温也满足工艺参数要求,全年完成高端品质的铝合金扁锭产品5.68万t,同时节省了水质控制成本,减少了达标水排放量,取得了明显的效果。