采煤机技术发展历程(九)

——环境感知技术

2021-03-11葛世荣

葛世荣

(1.中国矿业大学(北京)机电与信息工程学院,北京市海淀区,100083;2.中国矿业大学(北京)智慧矿山与机器人研究院,北京市海淀区,100083)

采煤机在多变地质环境中截割煤层,必须预先准确获取其作业位置、周围环境、煤层状态等信息,才能达到“知己知彼”的智能精准运行状态。对于智能采煤机,环境感知是十分重要的信息获取能力,当采煤机具备环境信息检测、分析和建模功能时,才能模拟采煤机司机对运行环境及态势进行控制。对于处于机械化阶段的采煤机,环境感知是保障采煤机安全运行的关键技术,避免发生碰撞、超速、超限等运行故障或生产事故。对于达到自动化阶段的采煤机,环境感知是其自动运行的重要基础,通过采煤作业状态信息获取和反馈使采煤机按照预定程序自动运行。进入智能化阶段的采煤机,实质上需要实现自动驾驶才能达到自主机器人的智能水平,因此环境感知是采煤机智能运行的根本基础。

智能采煤机获取环境信息主要通过机载传感器对周边环境信息进行采集和处理,主要包括采煤机行进空间、运行位姿、截割状态、机器状态感知。按照获取方式,环境传感器分为2类:一是被动环境传感器,此类传感器本身不发射信号而是通过接收外部信号来获取环境信息,例如视觉传感器、听觉传感器;二是主动环境传感器,此类传感器向外部环境发射信号进行环境感知,例如激光雷达、毫米波雷达和超声波雷达、惯性导航系统。采煤机环境感知应遵循的原则是近目标优先、大尺度优先、动目标优先、差异性优先,采用相关感知技术对环境信息进行选择性认知。选择性是人类感知环境的高智慧能力,包括了目标获取、学习、识别的功能,由此支持智能采煤机优化驾驶行为,确保自动驾驶精准性、安全性、有效性。有关介绍参见文献[1][2],本篇主要介绍采煤机行进空间和作业位姿感知技术。

1 空间环境感知

采煤作业环境感知是对采煤机的运行环境复杂度进行检测和评判,主要感知要素包括煤层变化、前方障碍、安全风险、作业位置等。在人工操作采煤机的时候,要靠人的视觉、听觉、触觉、嗅觉感知去发现采煤环境变化及其影响程度,从而对采煤机进行控制。因此,要减少或者替代人工操作,就必须提高采煤机对环境感知能力。

1.1 煤层构造感知

地下煤层构造极不规则,为了应对这种煤层异构形态,采煤机必须具有煤层厚度监测和仿形截割调控的能力,即煤岩界面识别和自动调高技术。目前,国内外提出了20余种煤岩界面探测方法,归纳为3类方法:一是采前的煤层透视方法,预先探测顶部煤层厚度分布,为采煤机提供截割路径导航地图;二是采中的截割监测方法,在采煤过程中实时感知截齿切削的介质特征,在线控制采煤机的截割姿态;三是采后的机器视觉方法,在采煤机截割煤层之后跟随探测煤壁或顶板的暴露表面物性分布,适当修正下一循环的截割导航地图[1]。

1.2 空间障碍感知

采煤机在工作面运行中,必须实时监测前方的液压支架掩护梁、垮落煤岩体、闯入人员等障碍物并予以规避,因此智能采煤机须具有前方空间自主探测及避障能力。从目前已有技术看,采煤机和井下移动设备的运动空间避障和防撞保护可用红外线、超声波、微波和激光探测技术。智能化采煤机需要构建一个多种传感技术的融合感知系统,发挥各自传感器所长,获得准确、灵敏、全面的空间环境信息。借鉴无人驾驶汽车的空间障碍感知技术,首先是激光雷达探测的空间信息,其感知量占60%~75%,其次是视觉感知的图像信息,再次是毫米波雷达探测的距离信息、惯性导航获取的位姿信息,最后是超声波、红外线传感器等光电传感器获取的信息[3]。

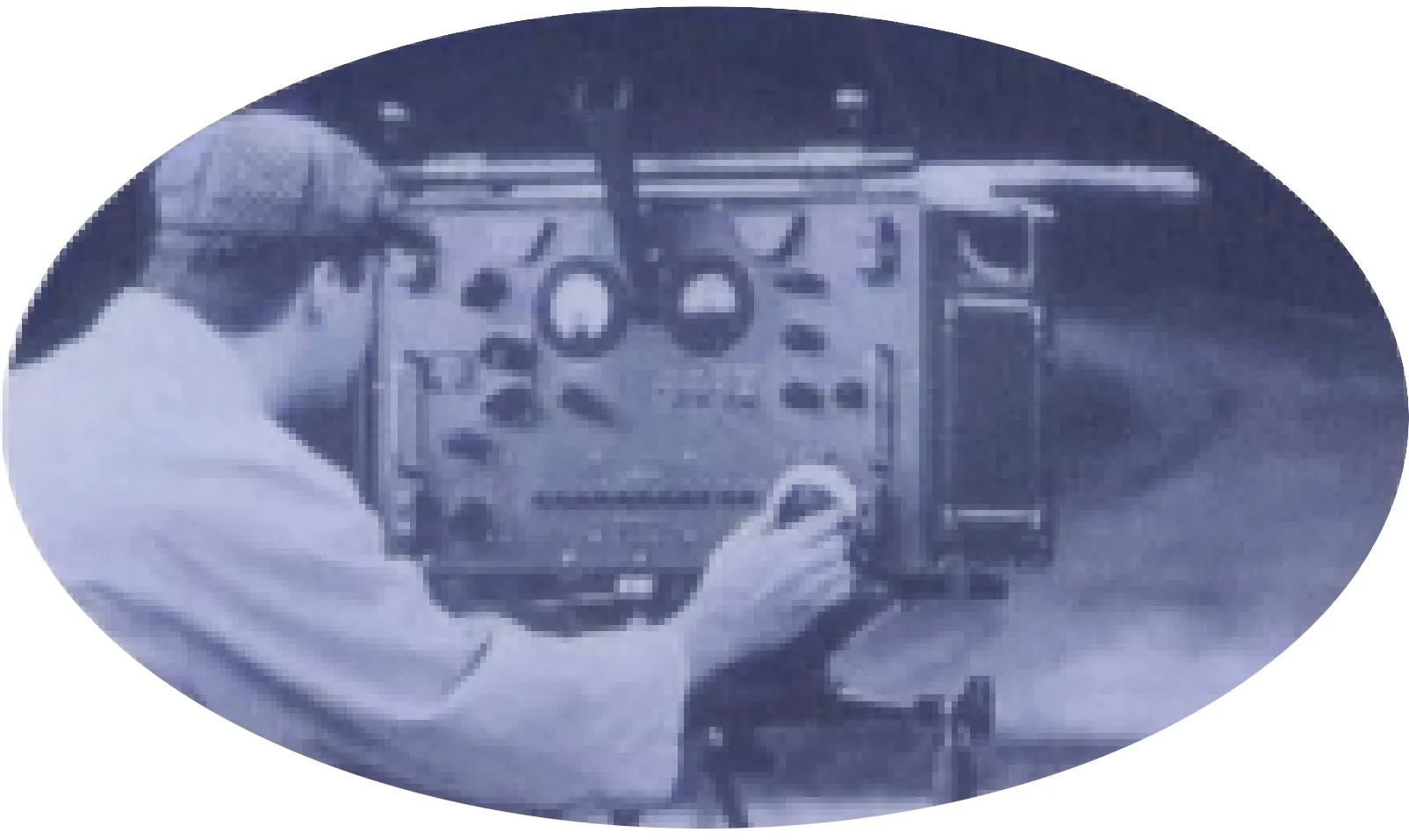

1.2.1红外线测距避障

红外线是波长介于微波与可见光之间的电磁波,其波长范围为0.76~1 000.00 μm。红外测距仪以调制的红外光对目标物进行精密测距,在矿山测量中普遍应用。1943年,瑞典学者贝尔格斯川试制出1台利用高频电压调制白炽灯的测距仪样机,称为光速测距仪;1949年瑞典捷创力公司(AGA)制造出世界第1台高频电压调制白炽灯的光电测距仪,如图1所示,夜晚测距为30 km,白天测距为6 km,精度为3×10-6测距[4];1963年,瑞士威特(Wild)公司开始研究砷化镓发光管的光电测距仪,到1968年制造出全球第1台DI-10型红外测距仪,如图2所示,测距为2 km,测距精度为±(5 mm+5×10-6测距);1973年推出DI-3型红外测距仪,该仪器已售出3000多台,1981年推出测距为14 km 的DI-20型、1982年推出测距为5 km的DI-5型红外测距仪[5]。

图1 瑞典捷创力公司制造的第1台光电测距仪

图2 威特公司制造的全球第1台红外测距仪

在我国,1976年,北京光学仪器厂与北京大学联合研制出我国首台HGC-1型红外测距仪,采用砷化镓发光二极管作为光源,发出的红外光具有较好的大气透过能力,该仪器测距为2 km,测距精度±15 mm;1977年,北京大学物理系和常州第二电子仪器厂等单位研制出长征DCH-1型红外测距仪,如图3所示,测距为1 km,测距精度±10 mm[6];1987年,北京光学仪器厂制造出DCJ32-1型红外测距仪,测距3 km,测距精度±(5 mm+1×10-6测距)。

在红外避障应用方面,2001年,金湘亮等[7]提出了基于脉冲计数的汽车防撞红外线测距系统,当行车间距小于30 m时,触发预警电路,发出报警声;当车间距小于20 m时,单片机启动自动刹车减速以防止发生碰撞。2008年,李柯等[8]研发了内河航船识别航道障碍物的红外热成像技术,在阴天小雨低温环境下,可准确识别及预警1 500 m以内的船舶。2009年,吴晓华等[9]研制了基于红外传感器的移动机器人感测系统,包括分立反射式红外传感测距系统、一体反射式红外传感器引导系统、热释电红外跟踪系统,具有灵敏的避障能力和人体跟踪能力。2009年,朱华等[10]研究了煤矿环境探测救灾机器人红外避障技术,在机器人周围布置 6 个红外开关和 6 个红外测距传感器,在徐州夹河矿进行了井下巷道行走性能试验,结果表明组合红外避障的避障效果得以显著提高。2012年,牛洪科等[11]研究了采煤机红外测距避障效果,测距100 m的误差为1.8~3.0 m,测距20 m的误差降至0.4~0.6 m,因此红外线探测技术对近距离障碍的避障精准度更高。

图3 国产长征DCH-1型红外测距仪

1.2.2超声波测距避障

超声波为振动频率大于 20 kHz 的机械波,其避障原理是发射器发射的超声波遇前方障碍物后反射回波,接收器获取回波来测定障碍物的距离。超声波具有指向性强、对尘土和湿气穿透性强的优点,常用于倒车雷达、测距仪、物位测量仪、移动机器人等场景,对井下采煤机自主避障而言,超声波测距避障技术是一种较为可靠的技术。

1793年,意大利科学家拉扎罗·斯帕拉捷(SPALLANZANI L)发现了蝙蝠用超声波定向和跟踪目标能力;1830年,法国科学家菲利克斯·萨伐尔(SAVART F)通过控制沙伐音轮转速产生了人类第1个人工生成的24 kHz超声波;1916年,法国物理学家保罗·朗之万(LANGEVIN P)发明了探测水下潜艇位置的石英压电晶体超声波,这是人类第1次利用超声波探测障碍物;1967年,英国皇家飞机研究院建成超声波探测雷达模拟试验平台,研究深水雷达导弹引信探测空中飞机目标的性能,试验使用1/20缩比的飞机模型,超声波频率为0.3~3.5 MHz,试验数据采用惠普公司21MX计算机处理[12];20世纪70年代末,托尼·海斯(HAYES T)博士在诺丁汉大学盲人移动研究所研发超声波盲人引导设备,尝试了超声波技术用于倒车辅助,这是汽车雷达的雏形;1982年,英国空间时代电子公司制造出第1台超声波测距仪,分辨率为10 mm和1 mm时的最大测距分别为10 m和2 m;2012年,丰田公司开发出称为“间距声呐”的超声波避障雷达,利用汽车四角的超声波测距传感器探测周围间距,当间距小于0.5 m时,仪表盘上的闪灯和蜂鸣会警告驾驶者;2018年,日本电装(Denso)公司研发出防止司机误踩油门加速装置,用超音波传感器探测障碍,当车辆从泊车或停车状态转为前进状态时,一旦检测到附近有障碍物,会以蜂鸣报警提示司机,如果司机继续误踩油门试图加速,该装置就启动以制止汽车加速,防止冲撞或减轻冲撞强度,倒车速度超过5 km/h时也会启动并限速行驶。

在我国,1986年上海超声波仪器厂研制出CD-1型超声波侧距仪,测距为0.5~9.9 m,精度为±10 mm,可用于距离跟踪仪、位移控制器、行车防撞器、汽车倒车提示器;1989年,张曲光等研制出移动机器人定位的超声波扫描测距系统;2003年,胡盛斌[13]设计了移动机器人超声保障系统,室内移动机器人有效避障范围为0.2~5.0 m,精度为±40 mm;2011年,段丙涛等[14]设计了基于声纳环传感器的机器人避障系统,在距离地面450 mm环形机架上以间隔15°均布安装24个超声传感器,形成环形超声波探测器,最小测距为0.15 m,测距误差约1%;2012年,朱涛等设计了超声波测距传感器作为矿井提升机减速控制辅助技术,提高了提升机减速段稳定性;2018年,冯冬生等设计了基于超声波与激光雷达组合测距的井下无轨胶轮车实时避障系统。

1.2.3毫米波雷达探测避障

毫米波雷达是工作在波段1~10 mm、频域30~300 GHz的电磁波雷达,具有可穿透灰尘、雨水而精准测距的优点,成为汽车防撞保护的主导技术,目前的车载毫米波雷达主要是24 GHz、77 GHz两种频段。1939年,美国通用汽车公司在纽约世博会上展示了全球第1辆无人驾驶汽车;1953年,美国人乔治·拉希德(RASHID G)提出汽车防撞自动刹车雷达思路,并于1957年、1975年获得美国专利,他设计的自动刹车雷达在前保险杠和后保险杠安装微型雷达来探测前后障碍物,发动机盖下的计算机确定障碍物间距并判断是否会发生碰撞;1956年,南非人威德利(WADLEY T)研制成功世界上第1台微波测距仪;1973年,德国特律芬根(AEG-Telefunken)公司和博世(Bosch)公司联合研发毫米波汽车雷达防撞技术,1976年研发出实用化雷达,2个天线密封在聚苯乙烯天线罩内,安装在车前方的散热器护栅上,如图4所示。自20世纪80 年代后期,毫米波雷达逐渐实现车载化应用。1995年,三菱汽车首次运用毫米波雷达控制车前距离,具备了自适应巡航技术的雏形;1999年,S系列奔驰轿车上安装了车距监控防撞系统(DTR);2015年,特斯拉Model S汽车搭载了Autopilot系统,推动了智能驾驶汽车的毫米波雷达应用;2017年10月,加特兰微电子科技公司推出全球首颗CMOS工艺的77 GHz毫米波雷达收发芯片,量产CAL77A4T8R芯片,可提供4个输出通道、8个接收通道,尺寸为6.8 mm×9.8 mm。目前,德国大陆公司的77 GHz毫米波雷达测距为0.2~250.0 m,精度为0.1~0.4 m;北京行易道科技有限公司的77 GHz毫米波雷达测距为0.5~250.0 m,精度为0.1~0.2 m。

20世纪70年代,雷达探测技术开始用于矿山无人驾驶卡车,但进展缓慢,直到80年代末期国外成功研发露天矿车的防撞雷达系统,辅助司机关注前方的障碍车辆。一种雷达是低频无线电波,另一种雷达是高频无线电波。1994,卡特彼勒公司的777型自动化卡车在前、后、侧面配备了扫描雷达系统,可检测100 m以内道路上的人员和障碍物,确保卡车安全减速或停车;2005年,日本小松公司在智利的铜矿进行了无人驾驶运输试验,车上安装毫米波雷达等多种传感器,2008年实现了工业化运行。

图4 德国研发的早期车载超声波雷达(车前方白色部位)

在我国,2014年,神华准能集团和北京中矿华沃科技公司联合研发成功露天矿卡车的24 GHz毫米波防撞雷达系统,包括车载毫米波雷达、雷达控制器和自动刹车系统,可实现卡车前方障碍物的实时探测及防撞刹车,在哈尔乌素露天煤矿进行了现场工业试验[15];2018年,踏歌智行公司为包头白云铁矿和鄂尔多斯乌拉煤矿设计了无人驾驶方案,布置了车载激光雷达、毫米波雷达;2019年,慧拓智能机器公司研发出露天矿车无人驾驶系统,卡车装有4台毫米波雷达、4台激光雷达和5台摄像头,在内蒙古宝利煤炭公司试验运行;2019年,天地科技公司上海分公司推出MG1100/3050-WD型采煤机,装有机载截割视频、毫米波雷达等探测预警传感器。

1.2.4激光成像雷达探测避障

自20世纪60年代激光被发明以来,其激光测距功能,最早在军事领域的武器制导等方面得到广泛应用,随后向军用及民用迁移。激光成像雷达是通过激光束对待测目标物进行照射、扫描获取的距离图像和强度图像的主动探测技术,可以精确快速获取目标三维空间信息,可作为智能采煤机前方障碍探测的先进技术。

1960年,美国物理学家梅曼(MAIMAN T H)研制出世界第1台实用化的红宝石激光器;1961年美国休斯飞机公司研制出世界首台激光测距仪,1962年成功进行了第1台军用激光测距仪应用试验;1966年,美国光谱物理公司研制成功Geodoilet 3G型长测距激光测距仪,白天测距30 km,夜间测距80 km,精度为±(1 mm+1×10-6测距)[16];1967年,瑞典捷创力公司推出世界第1台产品级的AGA-8型激光测距仪,如图5所示,采用5 mW氦氖激光器,白天测距为30 km,夜间测距为60 km,测距精度为±(5 mm+10-6测距);1977年,美国推出了AN/GVS-5型第1台手持式激光测距仪。

图5 瑞典捷创力公司制造的第1台产品级激光测距仪

激光雷达具有极高的角度分辨率和距离分辨率,可同时测得目标的强度像和距离像,形成高分辨率的三维图像,它被称为三维激光雷达(Laser Detection and Ranging,LiDAR),可用于精确空间测绘及动态建模。1978年,美国国家航天局马歇尔航天中心采用CO2激光相干成像技术,研制出世界第1台三维激光成像雷达;1989年,美国人奈特(KNIGHT F K)研制出1台16×16像素的激光雷达系统;1992年,美国赫立世(Hercules)防御电子公司研制出高分辨率的小型固体激光成像雷达样机,最大测距为2 km,测距分辨率为0.25 m;2003年,美国雷锡恩(Raytheon)公司研发出高速激光单脉冲三维成像焦平面阵列探测器,激光成像雷达可探测到距离1.5 km的直径为10 mm的电线。

在近距LiDAR技术方面,1995年,美国陆军研究实验室(ARL)研制出一种低成本、近距离的半导体激光成像雷达,采用半导体激光器和硅雪崩光电二极管(APD)探测器,通过二维扫描获得80×80像素的距离图像,最大探测距离为128 m,距离分辨率为0.25 m[17];1997年,德国戴姆勒-奔驰宇航公司研制出Hellas障碍探测激光雷达,它是1.54 μm成像激光雷达,视场为32°,探测距离300~500 m,分辨率为10 mm,被用于EC-135和EC-155直升机[18];1999年,日本VTT电子公司为欧洲航天局研制成像激光雷达,用于行星表面导航与避障,该激光雷达采用激光二极管,波长905 nm,探测距离为100 m,距离分辨率50 mm,重量8.6 kg,功耗15.6 W;2000年,美国陆军研究实验室开发了非扫描线阵成像半导体激光雷达,采用半导体激光器和32线阵混频MSM探测器,成像速率为50 Hz,最大探测距离达200 m,距离分辨率为0.25 m;2017年,美国奎内基公司(Quanergy Systems Inc.)推出了全球首款S3固态激光雷达,它采用光学相控阵技术,可用于汽车级固态LiDAR,探测距离150 m,精度为厘米级。

在我国,1975年,国家地震局武汉地震仪器厂研制成功我国第1台相位式精密激光测距仪,填补了我国精密测距技术领域的空白;1980年,我国地震研究研制出JCY-3型激光测距仪,白天测距40 km,夜间测距50 km,精度为±(5mm+10-6测距);2008年,浙江大学提出了基于增益调制的激光三维成像方法,利用脉冲激光主动照明和百万像素的ICCD相机,对1 km处的建筑物三维成像的测距精度约为1 m;2018年,中国科学院光电技术研究所提出了基于偏振调制的激光三维成像方法,利用高灵敏度、高分辨率的EMCCD相机作为探测器,仅需发射1次脉冲即可获得1幅三维图像,适用于高速运动平台或高动态目标的三维成像[19]。目前国内典型的三维激光雷达产品有上海禾赛科技Pandar系列、速腾聚创RS-LiDAR系列、北科天绘R-Fans系列和镭神智能的车载级CX系列。

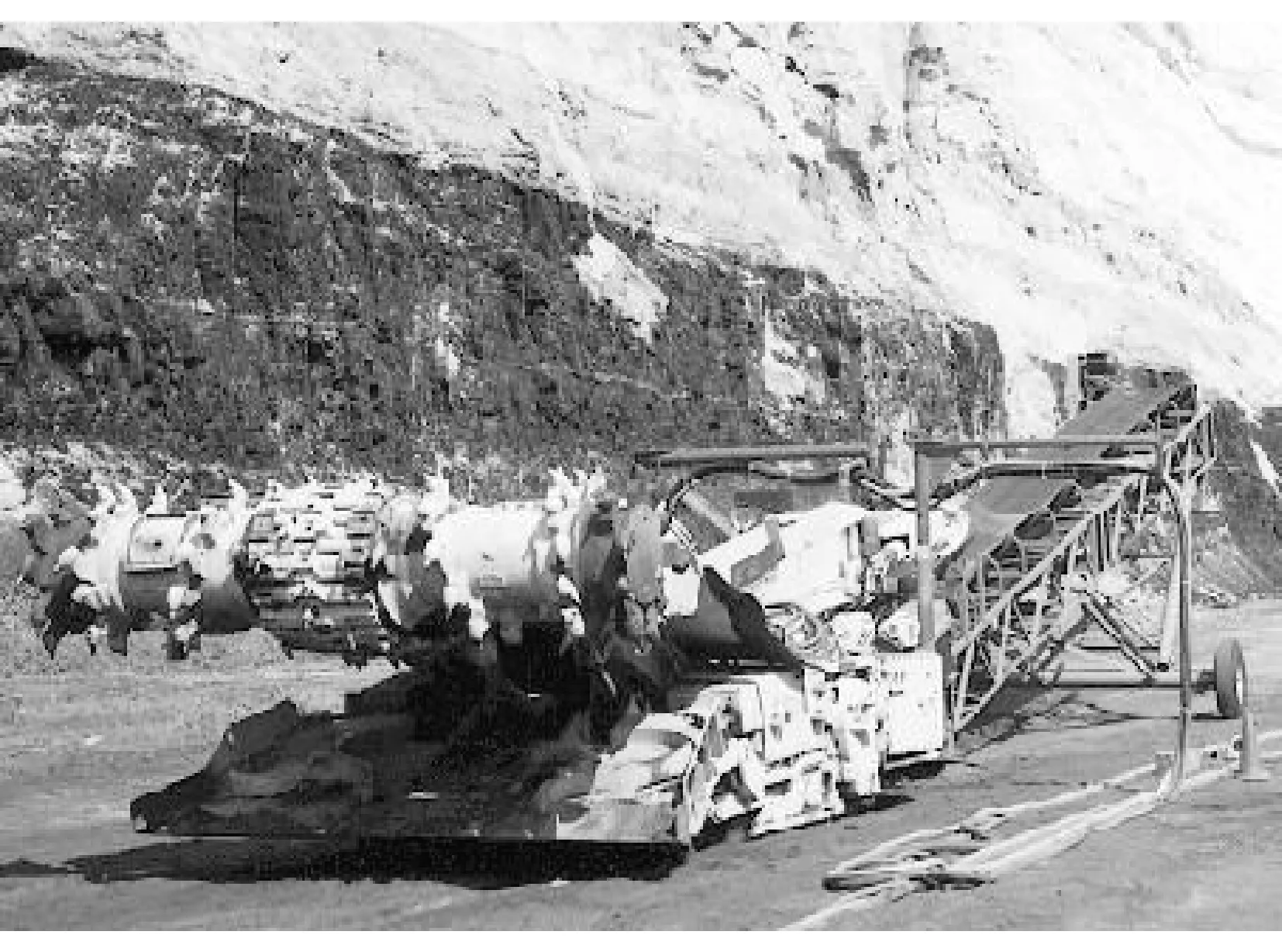

在矿山领域,1995年,日本小松公司基于激光制导技术研发出世界第1辆无人驾驶卡车,先在日本的采石场进行试验,最高行驶速度达36 km/h,1996年制造了5辆无人驾驶卡车在澳大利亚昆士兰的矿山投入运行,采用架线供电方式,沿路每隔150 m设1根标杆,以耦合脉冲激光制导和GPS定位系统实现卡车准确定位和引导,实现了厘米级精度的自动驾驶运行。目前,三维激光成像技术已在煤矿开始应用,2018年,宁东煤炭基地马莲台煤矿采用无人机载LiDAR监测采煤塌陷区沉降状况,扫描视场为40°×360°,30 m内绝对精度为20 mm,有效测距为120 m,获取的3处地面沉降区平均误差为0.044 m[20];2019年,马宏伟等[21]研究了基于激光雷达的煤矿巡检机器人SLAM方法,建立了激光雷达观测模型和里程计预测模型,可解决巡检机器人实时位姿估计和环境地图构建问题,结合相关算法提高了机器人定位的自适应性和地图构建的精确性;2020年,杨健健等[22]建立了井下掘进机激光成像雷达观测模型,采用国产激光雷达,获取掘进巷道的即时定位与地图构建(SLAM)场景,建模误差可控制在0.02 m以下;2020年,张银萍选用美国威力登(Velodyne)公司的VLP-16型号的三维激光雷达,研究煤矿地面轨道运输矿车自动避障技术。

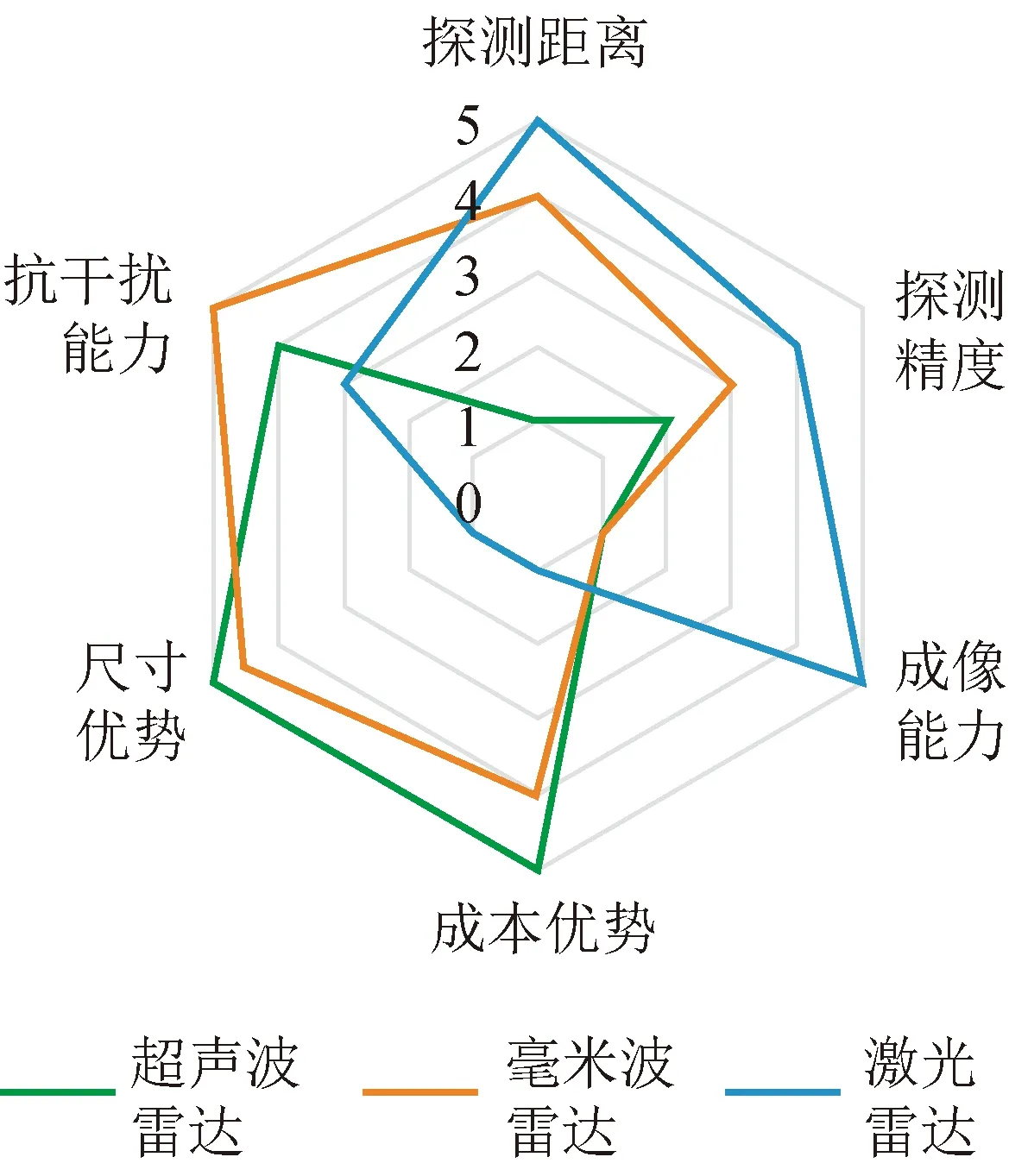

超声波雷达、毫米波雷达、激光雷达在探测距离、探测精度、成像能力、成本优势、尺寸优势、抗干扰能力方面的对比如图6所示。

图6 3种微波测距技术雷达对比图

1.3 机器视觉感知技术

美国自动视觉协会(AVA)把机器视觉系统定义为一种通过光学非接触传感器测量和识别物体图像并用于控制目标或过程的计算机图像识别系统。机器视觉有单目、立体和全景3种视觉获取方式,单目视觉用1个相机实现前方碰撞、行人探测、轨迹偏离等感知功能;立体视觉是采用双目相机仿生人类视觉,对视场范围内的目标进行立体成像,实现三维图像重构,主要用于采煤机位置标定、障碍物检测;全景视觉技术由4~6个相机进行360°同步成像,获得采煤机前方全景图像,构建采煤机运行空间的数字孪生场景。在智能采煤机自动驾驶视觉感知中,基于深度学习的图像处理将成为采煤机环境视觉感知的重要支撑。

1979年,美国麻省理工学院人工智能实验室的大卫·马尔(MARR D C)教授创立了视觉的计算理论,把机器视觉作为一个信息处理过程,使计算机视觉研究取得了突破性进展;1982年,美国通用电气公司已批量生产OpotmationTN-2200型机器视觉装置,摄像机像素为128×128,视场为30 mm×30 mm。到1982年底,美国安装了40个机器视觉系统,用于生产线的产品检验、测量和物体识别。

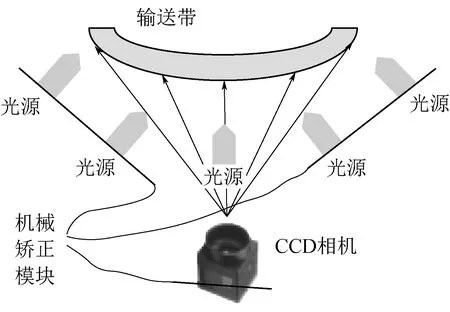

2010年之后,机器视觉技术才在采掘机械上开始应用。2013年,田原[23]研究了基于机器视觉技术的掘进机机身空间位姿自动检测技术,采用机器视觉技术检测摄像机与激光指向仪之间的相对空间位姿,通过空间矩阵变换计算出掘进机机身相对指向激光的空间位姿参数,试验结果表明该系统的平移量检测偏差为3.5 mm,航向角检测偏差为0.5°,俯仰角和横滚角检测偏差为0.1°;2017年,石晟等[24]设计了矿用钢丝绳的机器视觉无损监测系统,机器视觉图像采集设备安装在现场钢丝绳运转位置,采集钢丝绳图像并传输到中控主机进行图像识别、人工智能判别及报警信号发出,可对钢丝绳的断丝、磨损、锈蚀等损伤缺陷进行在线监测;2019年,张旭辉等[25]设计了1种基于视觉测量的液压支架位姿检测方法,在采煤机上安装防爆相机,对在液压支架上的红外LED标识板进行图像采集,基于4个共面特征点的视觉算法得出液压支架底座位姿,该方法检测液压支架的位姿精度小于0.7°,直线度精度小于20 mm;2020年,顼熙亮[26]报道了矿用带式输送机故障的机器视觉智能检测系统,在大同同忻煤矿使用,该系统采用5个线性光源的单台线阵CCD相机捕捉输送带表面图像,如图7所示。智能监控报警模块接收输送带监测图像,通过识别模块对撕裂、跑偏等故障危险等级进行评估,并根据危险程度采取报警、停机等措施。

图7 输送带线阵CCD相机图像捕捉系统

2 瓦斯浓度感知技术

由于采煤过程中的瓦斯涌出量与采煤量有近似线性正比关系,因此采煤机应对瓦斯浓度具有“嗅觉”监测能力,它对保障采煤工作面安全极为重要[27]。

2.1 常规瓦斯检测仪

1966年,苏联研制了Щ-5型光学瓦斯检测仪。1970年代,美国梅思安(MSA)公司推出Ⅳ型甲烷监测器,苏联推出TMPK-2型瓦斯检测仪[28]。

在我国,1972年,上海江南无线电厂和上海煤矿机械研究所研制成功ABD-1型瓦斯报警断电仪,1976年1月通过了技术鉴定。该装置具有瓦斯超限预警功能,被称之为“直接化防爆技术”[29]。1973年10月,重庆煤矿安全仪器厂、重庆煤炭科学研究所、四川矿业学院等单位组成瓦斯遥测仪会战组,1974年12月试制成功AYJ-1型瓦斯遥测警报仪。该仪器具有遥测功能,可同时检测5个不同点的瓦斯浓度[30]。1977年,抚顺煤矿安全仪器厂、阳泉矿务局和抚顺矿务局联合研制出AQD-1型采煤机瓦斯断电控制仪,利用载体热催化原理,先后在鸡西滴道矿和阳泉一矿进行了工业试验[31]。1977年,西安煤矿仪表厂研制出的MJC-100型采煤机(工作面)瓦斯断电控制仪,是一种多参量检测装置,在阳泉矿务局三矿进行了工业性试验,获1978年全国科学技术大会成果奖[32]。1992年,广东煤炭工业研究所等单位研制出JBD-1型便携式瓦斯报警断电仪,在永荣矿务局的掘进工作面推广使用[33]。经过40多年的发展,现在的采煤机已装有计算机控制的瓦斯断电仪系统,可实现采煤机周围的甲烷超限遥控断电及常规断电[34]。此外,在采煤机上安装了无线机载瓦斯实时监测系统,与KJ2000N煤矿安全生产监控系统连接,实现了采煤机工作过程中的瓦斯突出实时预警。

2.2 光纤瓦斯监测仪

1870年,英国物理学家丁达尔发现光的全反射原理; 20世纪50年代,美国首先提出差分吸收化学气体远程报警雷达系统的设想;1966年,高锟(KAO K C)博士发表了《光频率的介质纤维表面波导》论文,从理论上证明了光纤传输媒体的可能性,于2009年获诺贝尔物理学奖;1977年,美国海军研究所查尔斯·戴维斯主持了光纤传感器系统(FOSS)研发项目,被认为是光纤传感器的起点;20世纪70年代末,光纤传感技术用于瓦斯气体检测,这种检测技术具有精度高、环境干扰小、稳定性好等优点。光纤瓦斯传感器主要有单波长吸收比较型、双波长差分吸收型、窄带谱线吸收型、染料光谱吸收型、光纤干涉型等[35]。

1979年,日本东北大学的稻叶文男(INABA H)和陈建裴(CHAN K)等提出了利用长距离光纤进行大气污染检测技术思路,1981年他们用LED光源进行了甲烷气体浓度检测试验,1983年又用1.66 μm波长的InGaAsP发光二极管和干涉滤光片组成光纤传感系统,对瓦斯吸收谱线进行检测,实现了25% LEL(气体爆炸下限)的高灵敏度探测[36]。1986年,美国石油天然气工程师学会设计了基于1.67 μm红外光源的双波长差分吸收型瓦斯监测报警器,分辨率达到3% LEL。1987年,泰英夫(TAI H)采用2个单模分布反馈式半导体激光器组成1个复合光源,以1个光纤系统同时检测甲烷和乙炔浓度,如图8所示。该系统对甲烷和乙炔的最低探测灵敏度分别为5.0 mg/L和3.0 mg/L[37]。1990年,山本(YAMAMOTO K)等利用1.66 μm单模分布反馈式半导体激光器,采用了波长(频率)调制谐波检测方法,室温下检测甲烷气体浓度的最低探测灵敏度为20 mg/L。

图8 光纤传感器检测甲烷和乙炔浓度原理

在我国,1989年,吴晓立等[38]设计了1种本安型光纤瓦斯监测系统,实时检测瓦斯浓度,精度为250 mg/L;1989年,郭栓运[39]设计了差分光谱光纤气体检测装置,采用InGaAsP发光二极管作为光源,瓦斯探测灵敏度达到4% LEL;1990年,廖嘉等[40]采用双波长差分吸收法原理,检测甲烷气体的最低探测浓度为400 mg/L;2005年,林枫等[41]设计了1种远距离光纤瓦斯监测系统,采用1.3 μm超辐射发光二极管为光源,基于差分吸收测量原理可实现10 km远程瓦斯监测,测量灵敏度为0.1%;2007年,山东省科学院激光研究所团队首次把激光甲烷传感器用于煤矿井下现场瓦斯监测,研发出无温控激光甲烷检测技术,2009年该研究所研制出光纤瓦斯检测仪,在阜新某煤矿的瓦斯发电站建立了现场监测系统。

2.3 激光瓦斯遥测技术

2.3.1近红外激光雷达探测技术

1939年,法国气象学家就用脉冲光源对气象雷达进行了早期研究。激光雷达探测甲烷(瓦斯)的波长一般调谐在1.66 μm左右。1965年,莫尔(MOORE C B)[42]发现甲烷吸收谱线与He-Ne激光波长吻合,由此首次提出了采用激光吸收谱来探测甲烷气体的思路;1969年,日本科学家对激光检测瓦斯浓度进行了试验,提出了以砷镓化铟激光二极管制造微型化瓦斯检测仪的设想,可藏在矿工帽中,成为可穿戴式瓦斯检测仪[43];1973年,苏联科学家发明了激光瓦斯检定器;1983年,英国石油公司的埃利奥特电子仪器公司研制出世界第1个激光扫描式瓦斯检测仪,用于石化工厂和石油采场的危险气体检测,该装置基于双波长差分吸收谱检测原理,可检出1 km处的瓦斯气体[44];1992年,上原清地(UEHARA K)[45]报道了1.65 μm波段激光的甲烷探测试验,获得的高灵敏度为0.3 mg/(L·m),可检出大气中微量甲烷;2000年,高谷井关(ISEKI T)等[46]设计了首个便携式激光甲烷遥测仪,采用1.65 μm的InGaAsP分布反馈式激光器,6 m距离遥测甲烷的检测浓度下限为0.45 mg/(L·m),可探测到10 cm3/min微量的城市燃气泄漏。

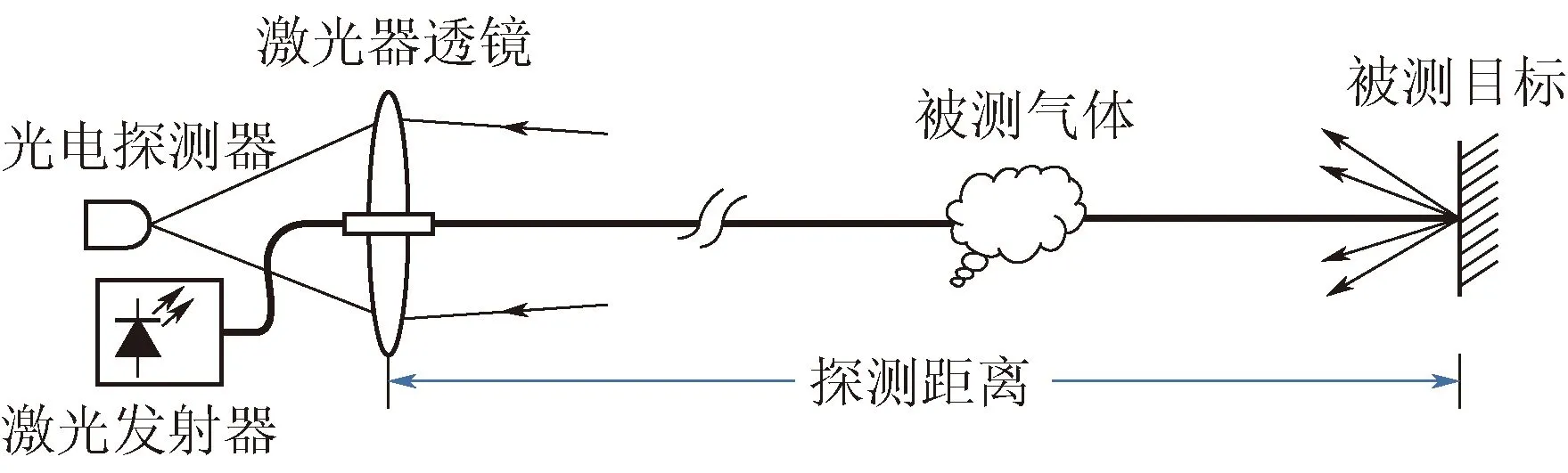

在我国,1976年,抚顺煤炭研究所开始研制激光瓦斯管路监测装置,采用3.39 μm波长的单色光,被测气体通过气腔时,光接收系统把光信号转换为电信号,放大整流后由微安表显示瓦斯浓度[47];2003年,尹王保等[48]设计了利用单一可调谐外腔二极管激光(ECDL)遥测甲烷技术,其原理如图9所示;2005年,樊宏等[49]研发出便携式天然气泄漏遥感探测技术,采用1.20~1.89 μm的毫瓦级二极管激光器,透镜口径为100 mm,中心有一个直径3 mm的小孔,在7 m距离的甲烷可测灵敏度为200 mg/(L·m),整套系统仅重5 kg,具有良好的便携性;2016年11月,阳泉煤业三矿在K8117回采工作面和K8302回风掘进工作面使用了GJG10J激光瓦斯测试仪,常规的混合型测试仪检测误差为±0.1%,激光瓦斯传感器检测误差为±0.06%[50]。

图9 激光遥感探测瓦斯原理

2.3.2差分吸收激光雷达探测技术

20世纪50年代,美国人首先提出基于差分吸收激光雷达对化学气体远程探测技术设想,1963年,美国斯坦福大学拜尔(BYER R)团队研制了世界第1台可调谐激光雷达,之后用于监测森林上空的飞机喷洒药剂和烟囱排放烟雾,开启了激光雷达遥测大气技术;1966年,密西根大学斯科特兰(SCHOTLAND R M)发表了差分吸收激光雷达(Differential Absorption Laser Radar,DIAL)检测水汽中微量成分和浓度的论文,展示了这种方法具有的高灵敏度和高分辨率优点。此后的30年,运用激光雷达探测大气中CO2的研究十分活跃。2003年,斯洛伐克威凌(Wingling)公司研制出第1代小型化有害气体遥测激光雷达,如图10所示,它用2台可调谐TEA CO2激光器作为光源,采用DIAL工作方式,测距为3 km,可探测多种有毒有害气体及污染物,外形尺寸为458 mm×260 mm×395 mm,质量为38 kg,是当时最小的差分吸收激光雷达[51];2009年,日本学者坂井沢大佑(SAKAIZAWA D)等研制出1.6 μm的CO2差分吸收激光雷达,对 2 km高空的CO2密度探测误差小于1%;2017年,日本科学家柴田安国(SHIBATA Y)等[52]研制出OPG/OPA(光参量发生器/光参量放大器)的1.6 μm波长激光雷达,测量对流层CO2浓度廓线,检测误差约0.1%。

图10 第1代小型化有害气体遥测激光雷达

2.3.3可调谐二极管激光吸收光谱探测技术

1971年,美国科学家辛克莱(HINKLEY E D)[53]在Science期刊上首次发表了利用可调谐二极管激光吸收光谱(Tunable Diode Laser Absorption Spectroscopy,TDLAS)对大气污染物进行高精度探测的试验结果,为烟囱排放气体、化工厂危害气体的远程监测提供了新方法;1978年,里德(REID)等[54]介绍了采用可调谐二极管激光吸收光谱技术实现了空气中SO2浓度的检测下限达到0.1~0.3 mg/L;1998年,美国监测技术公司研制成功世界上第1台 TDLAS 气体探测器,选用1.55 μm的 InGaAsP 激光器,用于检测氨气浓度。之后,美国汉斯公司(Heath)研发出手持式RMLD-IS激光甲烷遥距检测仪,最大探测距离为100 m,测距30 m的甲烷检测灵敏度为10 mg/(L·m)。

在我国,2005年,阚瑞峰等[55]研制出1套可调谐二极管激光吸收光谱检测甲烷浓度的实验装置,实测甲烷下限达到0.087 mg/m3;2007年,陈玖英等[56]设计了煤矿瓦斯浓度检测的TDLAS系统,在100 s内测定瓦斯浓度的偏差为6.5 mg/L;2019年,张强[57]设计了1种TDLAS煤矿瓦斯检测传感器,并将其与催化甲烷传感器、红外甲烷传感器的检测结果进行了比较,3.5%浓度甲烷的激光传感器偏差仅为0.01,而催化传感器和红外传感器的偏差分别为0.12和0.07;2019年,刘杰等[58]研制出1种基于TDLAS的吸入式便携甲烷探测仪,质量为1.4 kg,外形尺寸为220 mm×100 mm×100 mm,检测误差为±3.05%,可探测极限为0.88 mg/L。目前,手持式激光甲烷(瓦斯)遥测仪已有成熟产品,青岛明成环保科技公司生产的Esders-ELLI激光甲烷遥距检测仪在30 m测距的灵敏度为5 mg/(L·m)。

3 采煤机定位技术

作业姿态感知是对采煤机行驶位姿状态进行自主检测和调控,从而保证采煤机不走偏、不过载、不碰撞,其关键技术是采煤机运行中的精准定位、定向和定姿。

采煤机在井下狭窄空间运行,实现自主定位是一个大难题,实际上是井下局部空间内的精确定位问题,由于没有地面的卫星定位基准支持,采煤机的井下定位就只能依靠自建局域定位系统来解决位姿感知难题。采煤机定位技术分为里程计定位技术、红外线定位技术、反射波定位技术、激光测距定位技术和捷联惯导定位技术[59]5类。

3.1 里程计定位技术

这种定位技术实际上是1种行程累计定位,通过对采煤机行走距离进行检测,以此计算采煤机与起始点的相对位置。里程计定位一般都是根据采煤机牵引链轮的转动圈数进行计量,将其换算为采煤机的行走里程。20世纪70年代末,美国乔治·马歇尔航天中心为解决长壁工作面的采煤机位置监测问题,研制出基于脉冲的行程定位装置,行走0.15 m发出1个脉冲,使采煤机在工作面行走180 m的测距误差小于1.5 mm[60]。20世纪90年代末,出现了2种链轮转动计量方式,一种是利用霍尔传感器计数,另一种是利用链轮上的轴编码器计数,轴编码器的计数精度高于霍尔传感器的计数精度[61]。但是,里程计定位技术只能测出采煤机一维轨迹,无法测定采煤机的三维运动轨迹,目前作为与惯导定位、超宽带定位等技术融合的辅助定位技术。

3.2 红外线定位技术

在采煤机上安装红外线标识作为移动点,发射调制的红外射线,通过液压支架上安装的光学传感器接收红外射线进行定位。但是,由于红外线只能视距传播,穿透性极差,当标识被遮挡时就无法正常工作,也极易受灯光、烟雾等环境因素影响[62]。为了避免液压支架错过采煤机脉冲信号,导致“跳架”的定位误差,可采用广角红外发射装置和接收装置,保证同时接收多个脉冲信号。

3.3 反射波定位技术

1948年10月,哈里·斯托克曼(STOCKMAN H)发表《利用能量反射的方法进行通信》,指出无线电波、光波或声波(主要是微波、红外和超声波)可以在近似镜面反射条件下用于传输,这成为利用反射波定位技术的里程碑。

3.3.1超声波定位技术

1986年,米尔特罗尼克斯(Milltronics)公司研发出1种超声波定位装置,它能精确地测定150 m范围内的移动设备位置,称为卸料车定位器(Tripper Ranger)。该装置最初用于里约阿戈姆(Rio Algom)公司的帕内尔(Panel)矿和基尔克(Quirke)矿,改变了卸料车位置控制技术,系统更为简单,实现了无人控制[63]。1993年,美国矿山局的斯特利克兰(STRICKLAND)等人测试了超声波测距传感器在煤矿井下的定位性能,将24个偏振镜超声波测距传感器以15°间隔分布在直径685 mm的玻璃纤维环上,并与1个数据采集存储的微型计算机相连,如图11所示,超声波环装在连续采煤机顶部,发送的超声波脉冲可以将各种障碍物的角坐标信息传到计算机。该系统结构简单,可以透过粉尘和烟雾,只是不同表面的反射特性有差异,会影响定位精度。1997年,澳大利亚联邦科学与工业研究院(CSIRO)的里德博士(REID D C)提出了利用探地雷达(GPR)实现井下连续采煤机定位,该方法以煤壁侧面反射的超声波强度来检测当前采煤机机道和前一刀机道的间距变化,但在定位时必须把天线靠近或紧贴煤壁,为了防止天线损坏,测量中采煤机不能运动,因此不能实现连续测量,该方法只能作为一种辅助定位手段。2010年张连昆等提出1种基于超声波的采煤机位置检测系统,超声波首发装置安装在工作面端头桥式转载机的小桥上,以采煤机为超声波检测对象反射超声波。在使用过程中,由于非视距问题的存在,该技术的使用具有一定的局限性,并且其定位精度也比较低,很难满足工作面自动化的要求。

图11 环状超声波测距传感器实物

3.3.2射频定位技术

1970年,马里奥·卡杜罗(CARDULLO M)申请了“应答器装置和系统”专利,这是第1个现代射频识别(RFID)的原型机[64];在21世纪初,RFID技术开始用于煤矿井下移动目标的位置识别,包括下井人员考勤及定位、井下机车定位跟踪及智能调度、备件仓储配送管理;2016年,田成金[65]提出了基于RFID的采煤机定位方法,RFID读写器安装在采煤机上,标签安装在液压支架上,当采煤机在工作面上移动时,机身上的读写器可以同时读到1个或多个液压支架的标签,利用软件算法解析确定出采煤机位置。采用射频场强检测定位方法,依据采煤机通过液压支架的射频场强变化估算二者之间的相对位置,相对定位误差可控制在20 mm以内[66]。

3.3.3超宽带定位技术

2016年,刘万里等[67]研究了基于超宽带(UWB)高速无线通信的采煤机定位方法,并提出了1种UWB定位精度提升算法,利用信息过滤算法对UWB定位结果进行过滤,试验结果表明,采煤机的三维定位精度可达70 mm;2016年,刘清[68]提出了基于超宽带测距原理的采煤机定位系统,在巴彦高勒煤矿综采工作面的测试结果表明,定位基站测距误差小于500 mm。

3.3.45G定位技术

目前,5G网络定位技术已经用于列车、汽车、农机等移动体的自动驾驶,武汉在智能网联汽车与智慧道路自动驾驶示范区建成了5G车路协同自动驾驶系统,依靠5G移动通信、高精度定位技术、五维时空融合技术、边缘计算和边云协同等技术,可为车路协同自动驾驶提供厘米级的高精度位置服务[69]。可以预计,随着5G技术在煤矿井下成熟应用,采煤机5G高精度定位技术将付诸现实。

3.4 激光测距定位技术

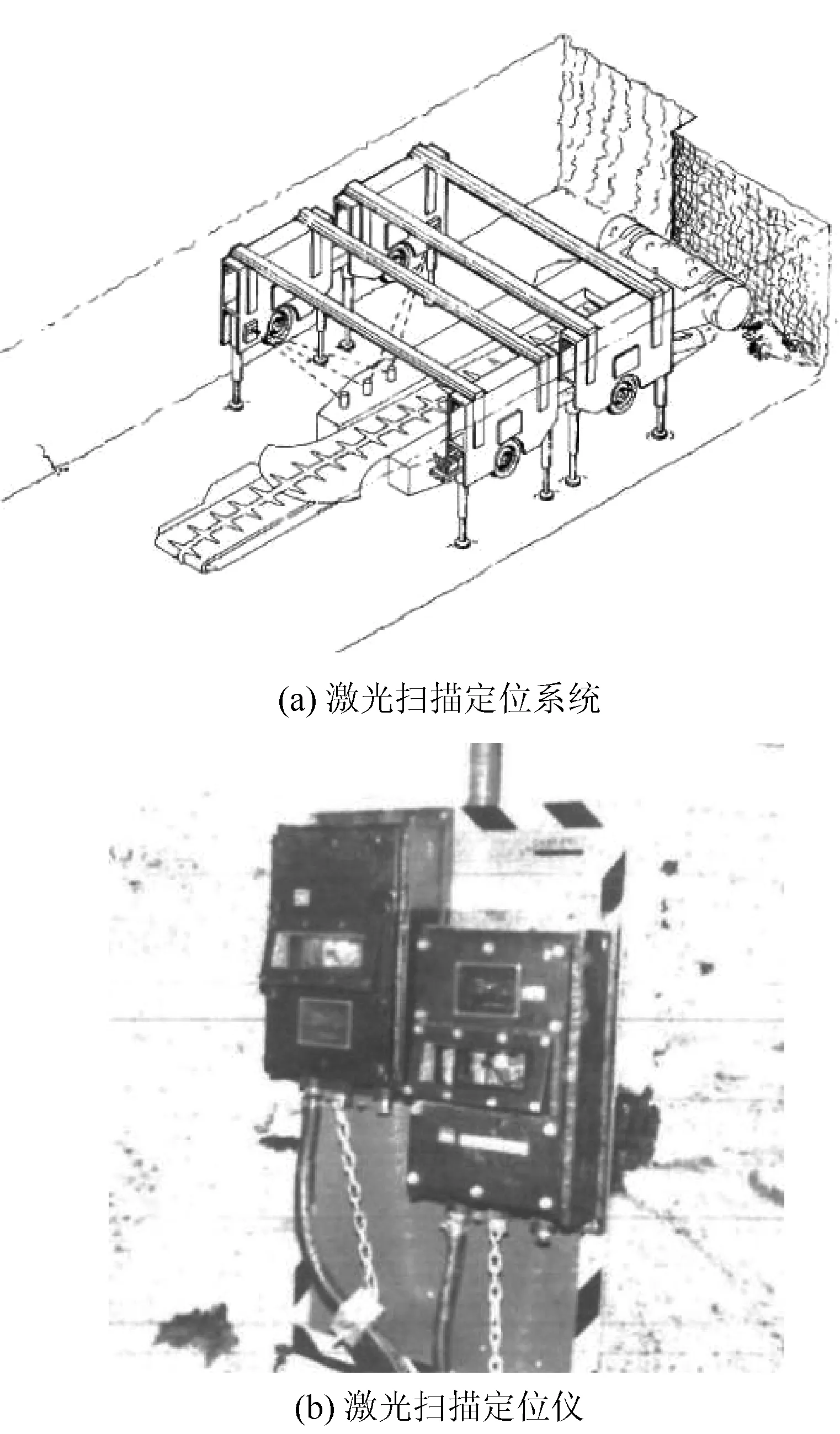

20世纪90年代,美国矿山局(USBM)推动了计算机辅助采煤系统研究,目的是把工人撤出工作面,进行远程控制采煤过程。20世纪80年代末,美国矿山局匹兹堡研究中心研发出基于激光扫描的连续采煤机导航和定位系统,设计了1个移动导控架(Mobile Control Structure,MCS)作为作业区的定位基准,连续采煤机行驶在车架下面,以车架位置作为定位和导向基准点,如图12所示。该系统的有效测距为11 m,航向角精度为±0.25°,位置精度为65 mm,在环境粉尘浓度13 mg/m3下仍能稳定工作[70]。

3.5 捷联惯导定位技术

将陀螺仪以及加速度计固定在采煤机上,检测采煤机相对于惯性坐标系的旋转角速度、加速度矢量,然后依据初始时刻的载体位置、速度及姿态,即可解算出以后各时刻采煤机相对于惯性坐标系的姿态角、加速度。1988年,萨马尔科(SAMMARCO J J)等[71-72]在美国矿山局支持下,开发出基于惯性、重力和磁场的采煤机机载航向检测系统,可测得采煤机航向角、俯仰角和横滚角。此后,他们应用激光陀螺仪结合零速更新技术,开发了模块化航向定位系统,但零速更新技术要求采煤机静止几分钟来校准起始坐标。1996年,席夫鲍尔(SCHIFFBAUER W H)等[73]在美国能源部支持下,研发出连续采煤机导航装置(Honeywell Ore Recovery and Tunneling Aid,HORTA),如图13所示。该系统在怀俄明州格林洛克(Glenrock)矿区装在JOY-2CM 连续采煤机上运行,如图14所示。结果表明短时间内的采煤机定位精度能够满足采煤作业导航要求,但随着时间增加,定位误差累积使定位精度不断下降。

图12 连续采煤机导航和定位系统

20世纪90年代中期, 澳大利亚联邦科学与工业研究院里德(REID D C)等[74]探索了惯导技术在地下采矿定位和自动化的应用,1996年他将惯导技术应用于房柱开采连续采煤机,提出了基于惯导航向信息与外部传感器航距信息相结合的高精度定位模式。同年,他创办了采矿应用技术(Applied Mining Technologies)公司,开发出MK3房柱开采导航系统,能够监测显示连采机的推进深度、航向角、偏航角、煤层厚度及机器俯仰角和横滚角等信息,如图15所示。

图13 连续采煤机导航系统HORTA装置

图14 装有定位装置的JOY-2CM型连续采煤机

图15 MK3系统虚拟驾驶界面

2000年,海茵沃思(HAINSWORTH D W)和里德(REID D C)获得了采煤机惯导定位和导向技术的澳大利亚专利,这是该领域技术创新的里程碑;同年,澳大利亚煤炭协会研究计划(ACARP)启动了地下煤矿自动化技术研发项目,由长壁自动驾驶委员会(Longwall Automation Steering Committee,LASC)督导实施,研发内容包括技术能力、通信、OEM 系统集成和技术转让等方面;2001年,惯导技术在澳大利亚新南威尔士州的南布尔加(South Bulga)矿的长壁工作面成功进行了短期试验,首次向采矿界证明了它的先进性和可行性[75];2003年,里德团队开发出采煤机位置实时测量显示系统,并在采煤机进行了测试,CSIRO是参与这个项目的主要研究机构,2005年研发出被业界称为 LASC的采煤机惯导定位技术;2006年,里德团队[76]承担了Landmark计划,提出了1种识别每个截割循环过程中采煤机封闭路径的方法,提高了惯导定位的稳定性;2011年,AMT公司推出MK4连续采煤机导航系统,该系统融合了最新的惯性技术、数据处理技术和智能感知技术,为操作者提供精确的三维采煤信息,例如预定轨迹、导航路径、偏离轨迹等信息。2015年,LASC技术进入我国煤矿,现已发展为定制版、通用机架板、精简版3个版本。

我国对采煤机惯性导航技术研究起步较晚,开始的研究工作主要集中在中国矿业大学团队。2008年,方新秋等[77]探讨了陀螺仪和加速度计测量采煤机的航向角及水平面2个方向的加速度,通过对加速度进行2次积分即可获得采煤机在水平面的位置;2011年,李威等[78]提出运用捷联惯导系统的三轴加速度计和陀螺仪测量采煤机的线性加速度和角速度,构建了采煤机在惯性坐标系中的导航方程;2015年,应葆华等[79]又针对捷联惯导定位系统在采煤机的定位误差随时间累积的问题,提出了1种利用无线传感器网的捷联惯导补偿校准方法,通过无线传感器网络位置对捷联惯导的位置进行周期性校正,采煤机X和Y轴的平均定位误差为0.118 m和0.268 m,能够得到采煤机实时可靠的位置和姿态。

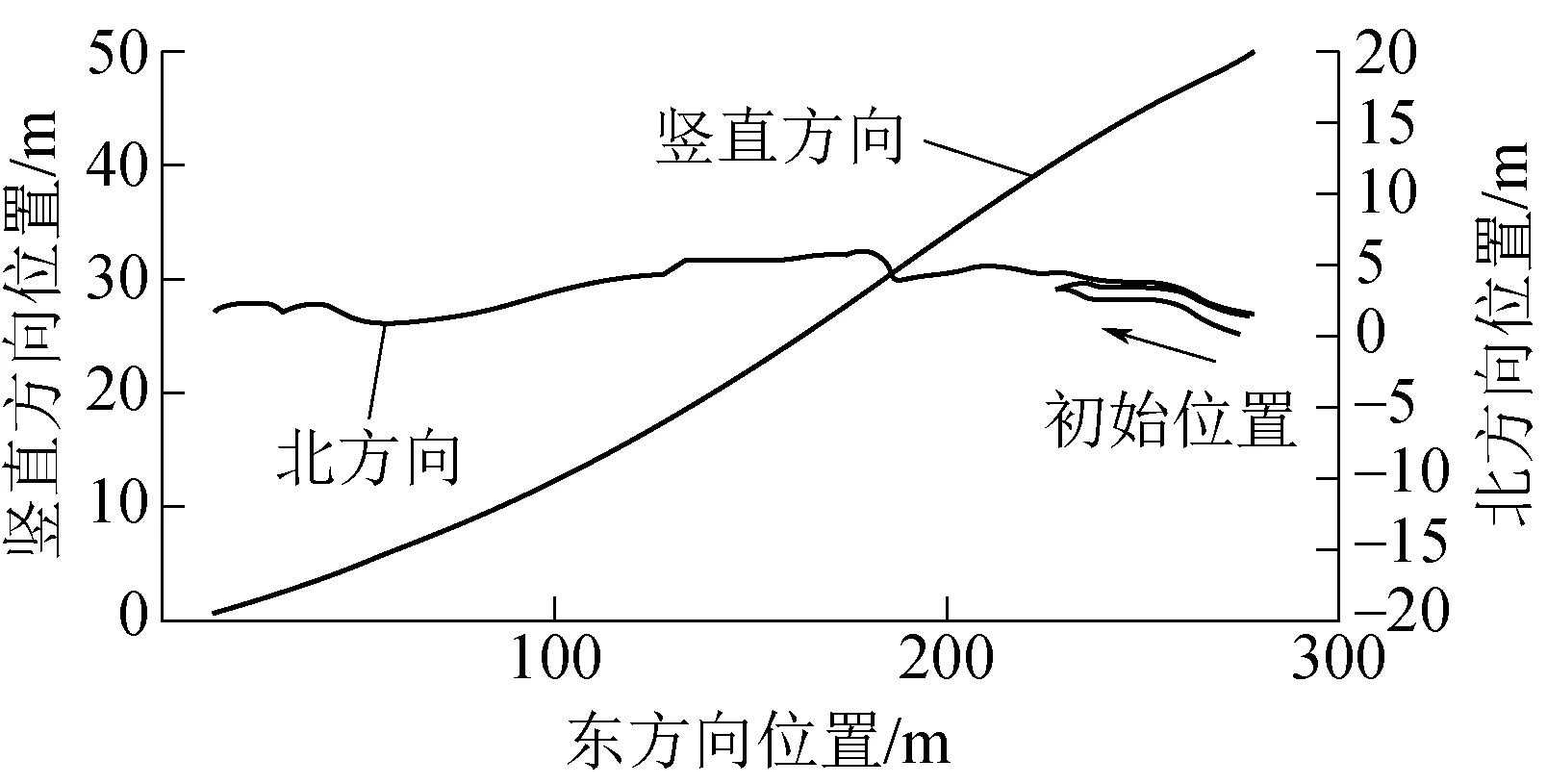

2016年,李昂等[80]提出了基于捷联惯性导航系统与轴编码器组合的采煤机定位方法,利用捷联惯性导航系统测出采煤机的实时姿态,轴编码器测出采煤机的位移增量,该方法不仅能自主实时确定采煤机三维位置,而且有效减小纯惯性导航的累积误差,定位装置搭载MG1000/2660-WD电牵引采煤机进行了井下试验,实测运行轨迹如图16所示;2018年,王世佳等[81]提出了动态零速修正误差方法,可使采煤机在行进和截深方向的定位精度提升30%;2019年,鲁程等[82]设计了1种多套惯导系统冗余定位算法,基于3套惯导位置的定位信息,建立采煤机多惯导冗余定位扩展卡尔曼滤波模型,仿真结果表明采煤机在单一惯导定位时,随着采煤机运行距离增加,东北坐标和北天坐标内的累计定位误差为0.83 m,而冗余惯导定位的东北坐标定位累计误差为0.28 m、北天坐标定位累计误差为0.12 m。

图16 国产惯导定位装置检测采煤机运行轨迹

4 工作面测直技术

采煤机的行走轨迹若不成直线将会产生3个问题:一是截割煤壁不直,导致顶板支护质量不高,顶板垮落造成采煤机和其他设备损坏;二是工作面角度控制不好,向巷道一侧倾斜,导致刮板输送机和液压支架向巷道滑移,增加了姿态调整的停产时间;三是工作面直线度不高,增大了刮板输送机调直难度和耗费时间,减缓了采煤机推进速度。戴瑞克·肯斯·巴汉等[83]指出,每台采煤机约有10%的产煤量损失是源于滚筒截割宽度没有得到充分利用,也就是说,来自采煤机行走轨迹与煤壁直线度的偏差所致。高质量的综采工作面应达到“三直二平”标准, 即煤壁、刮板输送机和支架均为平面或直线,刮板输送机和支架平稳牢靠,要求直线度偏差不超过±50 mm,角度定位精度达到0.01°。这对测直技术提出了很高的要求,因此智采工作面都把采煤机测直和刮板输送机调直技术作为关键技术之一。根据检测基点不同,工作面测直方法可分为3种:以采煤机轨迹为基线的测直方法;以刮板输送机中心线为基线的测直方法;以液压支架中心线为基线的测直方法。

4.1 基于采煤机轨迹的测直方法

1975年,英国研发了1种被称为“工作面测量员”的采煤机直线度检测装置,其原理如图17所示,它由1个装在采煤机上的红外线发射和接收仪及微型计算机组成,可不断地对液压支架或刮板输送机上的反射线进行三角位置测量,由此确定采煤机的行走轨迹。地面试验表明,该装置行走200 m的直线度测量误差为0.5 m。该装置1980年装在英国安德森公司生产的滚筒采煤机上进行了井下试验。2003年,里德(REID D C)团队开发出采煤机位置实时测量系统,可测得井下采煤机行走轨迹的直线度。2005年,澳大利亚联邦科学与工业研究院推出以惯导技术为核心的LASC系统,迄今已在近澳大利亚近70%的井工采煤机工作面应用。2017年,神华宁夏煤业集团红柳煤矿在I-010305综采工作面采煤机上使用了LASC技术,采煤机直线度检测和调直误差为±500 mm[84]。

图17 英国提出的“工作面测量员”红外定位原理

2015年,葛世荣等[85]提出了基于煤层地理信息系统(MGIS)的采煤机姿态检测技术,经过现场工作面试验证明,这种方法可实时测量采煤机行走轨迹、截割轨迹及其与煤层顶底板关系, 是1种有前途的辅助智能化采煤机自动驾驶的精准感知技术;2017年,王世博等[86]研究了基于采煤机行走轨迹追踪的刮板输送机测直调直方法,可实现在综采工作面不停机情况下的刮板输送机连续调直,通过数值仿真和试验,证明所提出的方法可有效减小刮板输送机的直线度偏差,使刮板输送机的直线度误差稳定在 6倍的刮板输送机测直误差和液压支架推移偏差范围内。

4.2 基于刮板输送机中心线的测直方法

1997年,里德(REID D C)和海茵沃思(HAINSWORTH D W)[74]提出了利用采煤机来进行刮板输送机的直线度测量,通过跟踪采煤机运动轨迹、位置和姿态信息,直接表征出刮板输送机的直线度形态。2017年,刘鹏坤等[87]提出了基于刮板输送机的机器视觉检测工作面直线度方法,将梯形窗口、灰度识别和特征搜索等视觉算法用于实时测量刮板输送机的形态,建立视觉相机测量直线度的局部坐标系,把测量的结构光点像素值转换为设定直线度的偏差距离,从而计算出以刮板输送机节点为测量标志点的工作面直线度。试验表明,视觉检测的工作面直线度最大偏差为49 mm。2019年,方新秋等[88]研究了采用光纤光栅检测刮板输送机直线度技术,设计了光纤光栅三维曲率传感器,可用于感知正交方向上离散点的曲率信息,该传感器是由在柔性基材表面正交方向上刻槽, 且分别粘贴有光纤光栅串的矿用橡胶管组成,内置光纤光栅传感器的胶管与刮板输送机贴合,在地面模拟刮板输送机三维弯曲形态进行检测,各坐标轴方向的监测误差小于±15 mm。

4.3 基于液压支架中心线的测直方法

2013年,宋宏雷等[89]介绍了1种以定线拉绳作为基准进行定位移架的拉线定位方法,它在两端支架的定线板之间拉紧1条基准绳,每个支架定线板内设有标尺定位孔,通过标尺确定和调整支架推进行程,该方法在北宿煤矿1674综采工作面对107台液压支架进行了定位移架操作。2014年,李俊士[90]设计了1种利用多种传感器对工作面找直方法,如图18所示。其角度传感器精度为±0.3°,行程传感器精度为±5 mm,找直传感器精度为±5 mm。2015年,牛剑峰[91]设计了1种基于液压支架激光对位检测的工作面测直系统,在每台液压支架上安装激光对位传感器。在井下试验结果表明,该系统的液压支架直线度控制误差小于30 mm。2019年,白晋铭等[92提出了1种行走机器人检测液压支架直线度方法,用巡检机器人测量液压支架底座的横向偏移、纵向偏移、横向斜角和纵向倾角等多维位置偏移信息,对150 m工作面的直线度检测误差小于100 mm,倾角检测误差小于8°。

1-刮板输送机;2-支架控制器;3-液压支架;4-找直传感器;5-角度传感器图18 液压支架直线度检测的多种传感器布置

5 结语

环境感知是采煤机智能运行的“视觉”“听觉”和“嗅觉”,这方面能力的不足将致使采煤机摸不清方向、找不准位置、看不到障碍,只能依赖采煤机司机的跟机观测与操作。早期的采煤机对环境感知要求不高、重视不够,但进入自动化开采和智能化开采时代,需要采煤机具备“眼明耳聪”的敏锐环境感知能力。

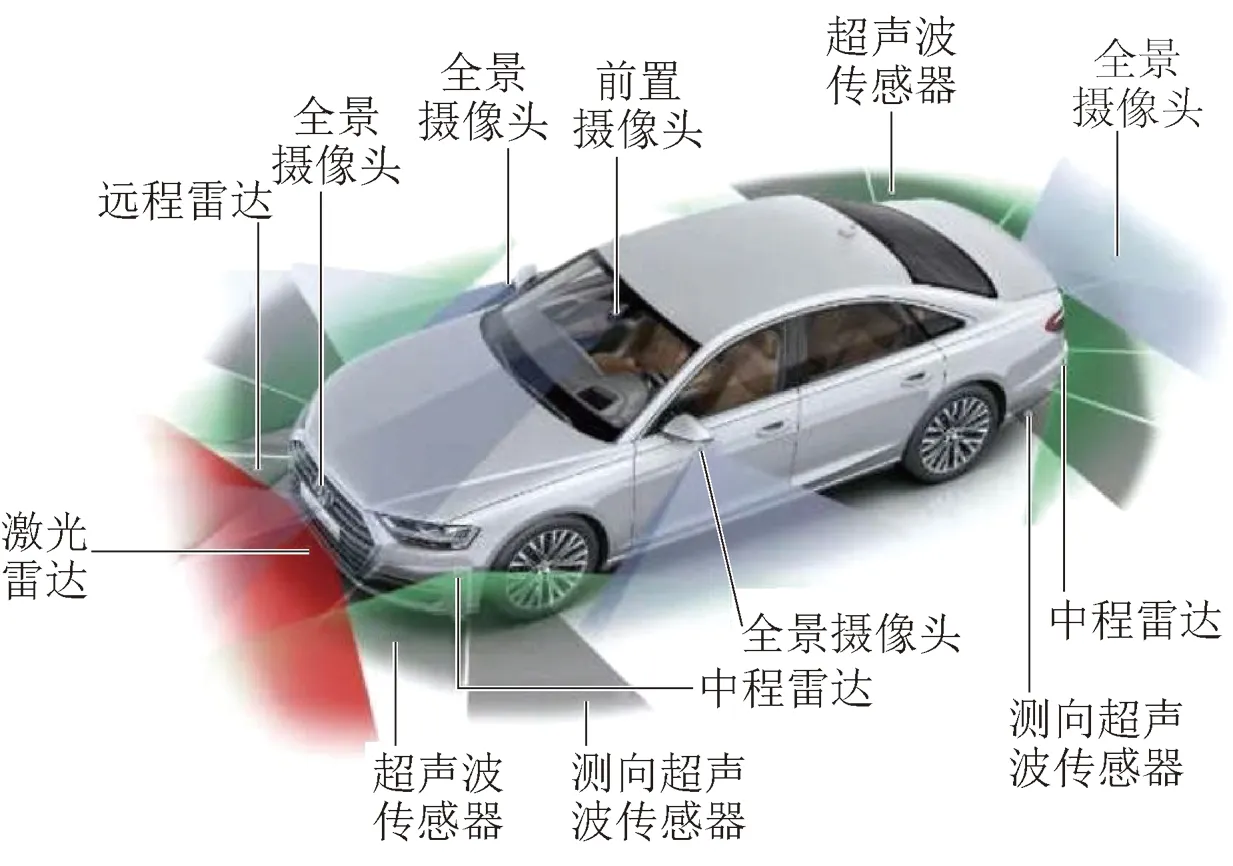

当前的自动驾驶汽车技术已经成熟,车上搭载了4个全景摄像头、1个前置摄像头(测距5~100 m)、12个超声波雷达(测距3~5 m)、1个毫米波远程雷达(测距大于200 m)、4个毫米波中程雷达(测距100~200 m)、1个激光雷达等多种环境感知传感器,如图19所示。这种多信息融合架构形成了全方面、立体化的自动驾驶环境感知系统,是智能采煤机环境感知能力提升可借鉴的模式。

图19 自动驾驶汽车环境传感器布置

基于机载环境感知系统,研发采煤机SLAM技术,使之能在复杂环境中实现智能化运行,可解决最核心的定位、建图、导航(包括路径规划和跟踪)、执行反馈4个感知问题,进而把采煤机行走避障、定位、调直、调姿等多项任务融为一体,构建采煤机运行数字孪生系统。

致谢:谨以此文向为我国采煤机感知技术发展做出卓越贡献的前辈们致敬!作者致谢为本文索引资料提供便利的中国知网、百度咨询、360百科等信息平台。本文述及的采煤机相关技术研发时间可能有偏差,请读者帮助校正和补充。