河道淤泥制备免烧砖试验研究

2021-03-11俞毅方丽春张凯应晓猛祝志雄

俞毅,方丽春,张凯,应晓猛,祝志雄

(1.浙江省建筑材料科学研究所有限公司,浙江 杭州 311122;2.浙江红狮水泥股份有限公司,浙江 金华 321100;3.浙江青龙建材有限公司,浙江 龙游 324406)

0 前 言

我国地域辽阔,河流湖泊众多,随着时间的推移,河流湖泊之中会淤积大量淤泥[1]。近年来,浙江省着重加强河道清理,并取得较大成效,但每年清理河道会产生大量的淤泥,据统计,浙江省6万多公里河道淤泥淤积量已达到22亿m3,在“十三五”期间清淤量为3.5亿m3,每年淤积淤泥量达到1亿m3,每年均需清理大量淤积淤泥,因此,淤泥处置是亟待解决的问题。河道淤泥的资源化利用具有极其重要的现实意义。

目前,河道淤泥处置方式是通过打捞压滤后,再进行自然晾干,含水率满足一定条件后利用其进行烧结砖的制备,但消纳过程中会产生大量能耗,且工艺较为复杂[2]。免烧砖一般采用压制成型的方法,通过胶凝材料的粘结,将各类废弃物进行综合利用,而河道淤泥的主要化学成分也以硅铝酸钙为主,可有效的与水泥粘结,制备符合要求的绿色环保材料。

1 试 验

1.1 原材料

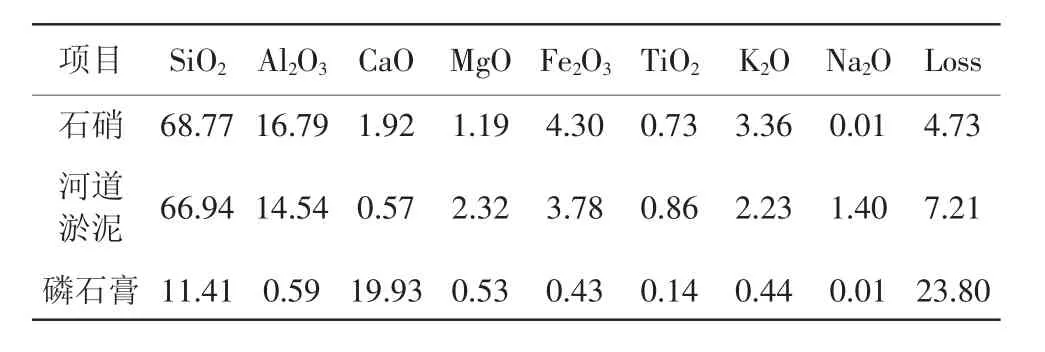

河道淤泥:湖州地区,经脱水、干燥后进行鄂破,呈粉状;石硝:桐庐富城墙体材料有限公司;磷石膏:云南曲靖地区,经球磨机粉磨后细度<0.08 mm;水泥:P·O42.5水泥,安徽海螺水泥股份有限公司。原材料的主要化学成分见表1。

表1 原材料的主要化学成分 %

1.2 试验方案

1.2.1 配合比设计

研究河道淤泥以不同比例替代石硝对免烧砖性能的影响,水泥掺量固定为总量的10%,水料比根据成型情况确定。再根据确定的最佳配合比(质量比),外掺磷石膏,研究磷石膏对免烧砖性能的影响,具体配合比如表2和表3所示。

表2 河道淤泥试验配合比

由表2可知,随河道淤泥掺量的增加,水料比相应增大,物料需水量增加,这是由于河道淤泥于粉料状态,增加了需水量。

表3 磷石膏掺量配合比

1.2.2 河道淤泥制备免烧砖过程

免烧砖通过压制成型制备,在直径50 mm的圆柱型模具中,加入相同质量的样品,经压力机提高压力至20 MPa左右,持压30 s后脱模,脱模样品在标准养护箱中养护28 d,样品高度控制在45~55 mm,直径为50 mm,成型模具及成型样品如图1所示。

图1 成型模具及成型样品

1.2.3 性能测试

根据GB/T 4111—2013《混凝土砌块和砖试验方法》测试免烧砖的外观形态、含水率、吸水率、密度、收缩率、抗压强度、抗冻性等性能。

2 试验结果与讨论

2.1 河道淤泥对免烧砖外观形态的影响

外观形态是建材制品最基础形态,影响销售及施工[3]。河道淤泥替代石硝免烧砖及外掺磷石膏免烧砖的外观形态见图2。

图2 免烧砖的外观形态

从图2(a)可以看出,随着河道淤泥掺量的增加,坯体的外观形态变得更加光滑,这是由于河道淤泥为粉状,填充了坯体空隙,使表面光整度增加;从图2(b)可以看出,随球磨后磷石膏掺量的增加,坯体的表面光整度也会有所提高。

2.2 河道淤泥及磷石膏掺量对免烧砖含水率的影响(见表4、表5)

表4 河道淤泥掺量对免烧砖含水率的影响

由表4可知,随着河道淤泥掺量的增加,含水率呈现先减小后增大的趋势,在河道淤泥掺量为18%时,含水率最低,较未掺时下降4.81%。主要是河道淤泥较细,适当掺量淤泥可填充在坯体空隙中,使水份含量减少;但随着淤泥掺量进一步增加,会使整体砖块变得松散,使其含水率增大。

表5 磷石膏掺量对免烧砖含水率的影响

由表5可知,磷石膏的掺加会影响免烧砖的含水率,随磷石膏掺量的增加,免烧砖的含水率逐渐增大,且增幅较大。

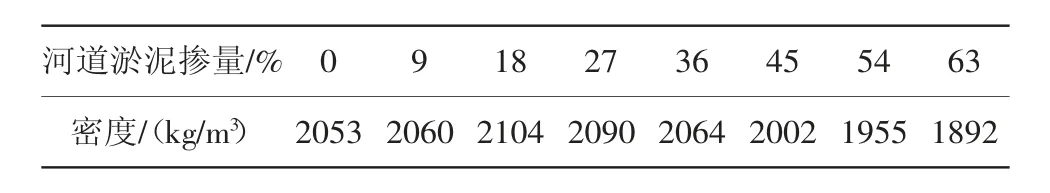

2.3 河道淤泥及磷石膏掺量对免烧砖吸水率的影响

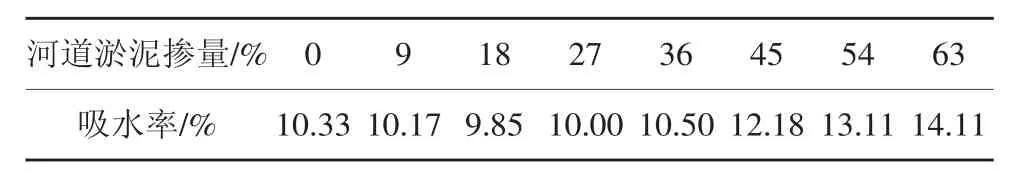

在饱和水状态下,免烧砖内的空隙都会被水填充满,从而也可反应出坯体中空隙的大小与紧密性。河道淤泥及磷石膏掺量对免烧砖吸水率的影响分别见表6、表7。

表6 河道淤泥掺量对免烧砖吸水率的影响

由表6可知,随着河道淤泥掺量的增加,免烧砖的吸水率先减小后增大,河道淤泥掺量为18%时,免烧砖吸水率最低,相比未掺河道淤泥的降低了4.65%,这说明河道淤泥在掺量18%时可有效填充到免烧砖中,使免烧砖中的空隙减少,增加了紧密性;当河道淤泥掺量高于45%时,吸水率呈现较快的增加,这可能是由于细颗粒土的增加,使坯体中细微空隙大量增加,使吸水率增加。

表7 磷石膏掺量对免烧砖吸水率的影响

由表7可知,随着磷石膏掺量的增加,吸水率呈现不断增大趋势,相对于淤泥掺量增加偏大,这说明磷石膏并不能有效的填充在坯体中,使坯体的粘结力下降,空隙增加。

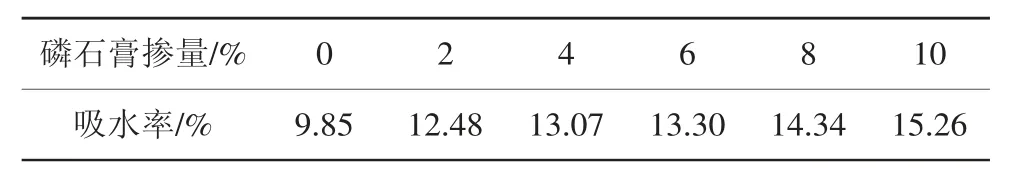

2.4 河道淤泥和磷石膏掺量对免烧砖密度的影响(见表8、表9)

表8 河道淤泥掺量对免烧砖密度的影响

由表8可知,随着河道淤泥掺量的增加,坯体密度呈现先增大后减小的趋势。

表9 磷石膏掺量对免烧砖密度的影响

由表9可知,磷石膏的掺入会使免烧砖密度呈减小趋势,这也说明了磷石膏不能有效地和坯体其余物质结合在一起。

2.5 河道淤泥和磷石膏掺量对免烧砖收缩率的影响

免烧砖的收缩对施工有较大的影响,会引起建筑物的开裂,若收缩较大,会使建筑受力不均匀[4]。河道淤泥和磷石膏掺量对免烧砖收缩率的影响分别见表10、表11。

表10 河道淤泥掺量对免烧砖收缩率的影响

由表10可知,随着河道淤泥掺量的增加,免烧砖的收缩率先减小后增大,河道淤泥掺量为18%时,坯体收缩率最小,较未掺河道淤泥的下降了17.65%,这是由于适量的河道淤泥填充了坯体中的空隙结构,使其更加致密。

表11 磷石膏掺量对免烧砖收缩率的影响

由表11可知,随着磷石膏掺量的增加,收缩率呈现波动状,但总体呈现增大趋势,这说明磷石膏的掺入会增大免烧砖的收缩率。

2.6 河道淤泥和磷石膏掺量对免烧砖软化系数的影响(表12、表13)

表12 河道淤泥掺量对免烧砖软化系数的影响

由表12可知,随着河道淤泥掺量的增加,坯体的软化系数呈现下降趋势,河道淤泥掺量为0~27%时,软化系数均大于0.80;当河道淤泥掺量大于27%时,软化系数呈现快速下降趋势,说明淤泥掺量过多会导致免烧砖耐水性降低。

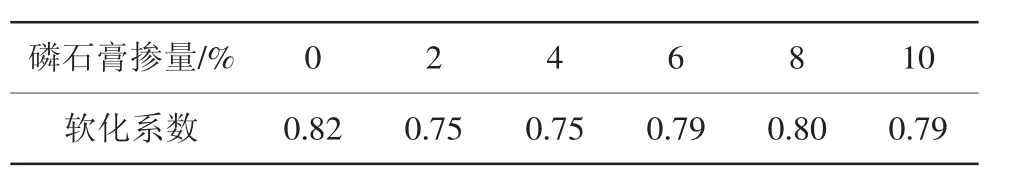

表13 磷石膏掺量对免烧砖软化系数的影响

由表13可知,磷石膏掺量对软化系数有较大影响,随着磷石膏掺量的增加,软化系数呈现先减小后增大的趋势。

2.7 河道淤泥和磷石膏掺量对免烧砖抗压强度的影响(见表14、表15)

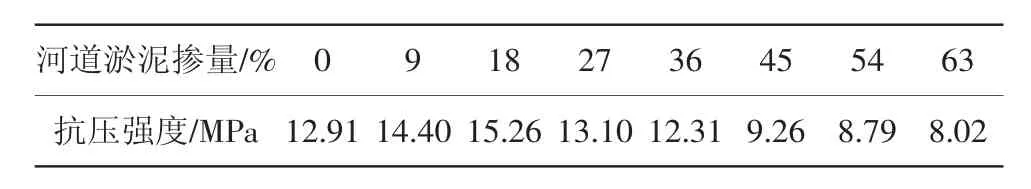

表14 河道淤泥掺量对免烧砖抗压强度的影响

由表14可知,随着河道淤泥掺量的增加,抗压强度先提高后降低,河道淤泥掺量为18%时,抗压强度最高,较未掺河道淤泥的提高了18.20%,说明适量的河道淤泥可有效提高坯体的抗压强度,当河道淤泥掺量达到36%后,抗压强度比未掺河道淤泥的低,掺量增加到45%后,抗压强度低于10 MPa。

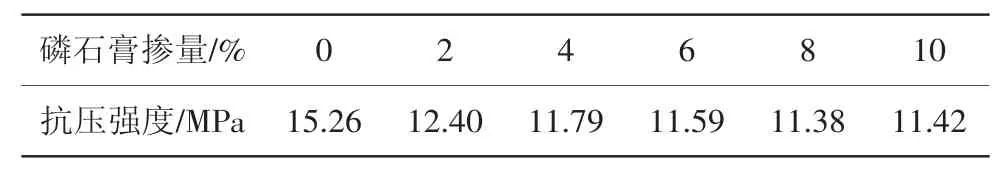

表15 磷石膏掺量对免烧砖抗压强度的影响

由表15可知,随时磷石膏掺量的增加,坯体的抗压强度先下降后逐步稳定,说明掺加磷石膏会影响免烧砖的抗压强度。

2.8 河道淤泥和磷石膏掺量对免烧砖抗冻性的影响

15次冻融循环后,不同河道淤泥和磷石膏掺量免烧砖的表观形态见图3、图4,冻融循环前后不同河道淤泥掺量免烧砖的抗压强度变化见图5。

图3 不同河道淤泥掺量免烧砖冻融循环后表观形态

图4 不同磷石膏掺量免烧砖冻融循环后表观形态

从图3可以看出,在河道淤泥掺量为54%时,坯体四周有所剥落;而掺量为63%时,损失加剧,表现出更大的质量损失。从图4可以看出,不同磷石膏掺量的坯体在15次冻融循环后并未有明显的质量损失。

图5 河道淤泥掺量对免烧砖抗冻性的影响

从图5可以看出,在河道淤泥掺量低于45%时,强度均未有损失;随着河道淤泥掺量进一步增加,15次冻融循环后其抗压强度出现迅速下降,在掺量为63%时,强度损失达到56.48%,已不能应用于工程中。

3 结 论

(1)采用河道淤泥替代石硝可进行免烧砖的制备,当河道淤泥替代石硝掺量为18%时,免烧砖的性能最优,相比于未掺河道淤泥的含水率下降了4.81%,吸水率下降了4.65%,收缩率下降了17.65%,抗压强度提高了18.20%。

(2)当河道淤泥掺量高于27%时,软化系数低于0.80,并通过掺量的增加出现直线下降趋势。

(3)磷石膏掺入会降低免烧砖的性能,但在控制一定量的情况下,也可消纳一定固废磷石膏。

(4)河道淤泥掺量为63%时,15次冻融循环后抗压强度损失率为56.48%,不符合GB/T 21144—2007的要求,河道淤泥掺量在54%以内,抗冻性均可满足GB/T 21144—2007的要求。