造纸污泥陶粒混凝土的制备及在轻质自保温墙体材料中的应用

2021-03-11李军高桂波

李军,高桂波

(1.齐鲁工业大学 环境科学与工程学院,山东 济南 250353;2.建研建材有限公司,北京 100020)

随着我国制浆造纸行业的迅速发展以及造纸废水处理率和处理深度的进一步提高,造纸污泥产量急剧增加,开展造纸污泥的无害化处理与资源化利用研究愈发重要[1-2]。利用污泥作为烧制陶粒的原料,不仅解决污泥处置问题,还可取得一定的经济效益[3]。荣辉等[4]通过适当添加污泥代替黏土,经过高温焙烧制备出性能优异的低密度等级陶粒。陈伟等[5]以造纸污泥作为主要原料,以粉煤灰与集料尾泥为辅料,烧制出能用于建筑轻集料的陶粒,筒压强度可达6.32 MPa。陶粒质轻、多孔而又具有一定的强度,作为轻集料制备轻质陶粒混凝土比普通砂石骨料更有优势。已有报道采用页岩[6]、粉煤灰[7]、煤矸石[8]、尾矿[9]等烧制陶粒骨料,并制得高性能的陶粒混凝土。而陶粒性能、配合比、预湿、养护时间等因素影响混凝土力学性能和工作性能[10-12]。以造纸污泥陶粒制备轻质陶粒混凝土在这些方面的相关研究还不够。

另一方面,建筑能耗不断升高的背景下,在建筑领域推广节能技术及发展绿色节能环保墙体材料是降低能耗的主要途径[11]。而陶粒混凝土具有强度高、干密度低、导热系数低、耐久性好、易施工等优点[13]。蒋志平等[14]利用商品陶粒作为骨料生产出MU5.0级240 mm厚的三排孔陶粒混凝土轻质自保温砌块,其墙体传热系数能够达到0.53 W/(m2·K)。白玲[15]以再生陶粒混凝土为主设计了自保温砌块,具有良好的力学、热工、抗冻、耐水和耐火等性能。因此,陶粒混凝土在开发符合轻质、保温、节能、环保等多种功能的优质新型墙体材料中有着非常广阔的应用前景。

以污泥为主要原料制备轻质陶粒并用于保温墙体材料,既具有有机保温材料成本低廉、自重轻的优点,又具有无机材料强度高、不易燃的好处,而且可以实现污泥的资源化利用。因此,本试验以造纸污泥为原料制备的轻质陶粒作为轻集料,研究造纸污泥陶粒混凝土的配合比及预湿对陶粒混凝土性能的影响,进而开发出适宜的造纸污泥轻质陶粒混凝土制备工艺并用于制备新型绿色自保温墙体材料,为造纸污泥绿色建筑墙体材料的工业化应用提供借鉴。

1 试 验

1.1 原材料

造纸污泥:山东省寿光市晨鸣集团有限公司;黏土:山东济南;粉煤灰:I级,聊城茌平信源,烧失量1.8%;水泥:P·O42.5水泥,淄博山铝,技术性能符合GB 175—2007《通用硅酸盐水泥》要求;减水剂:聚羧酸系高性能减水剂,减水率15%~25%,固含量98%,济南世纪华新建材有限公司;水:自来水。

1.2 造纸污泥陶粒制备

将造纸污泥、黏土、粉煤灰在105℃下干燥4 h,粉碎,过100目筛。经过预试验,优化的造纸污泥陶粒配比为:m(造纸污泥)∶m(黏土)∶m(粉煤灰)=30∶49∶21。混合均匀后,在盘式成球机中加入少量的粘结剂水溶液辅助造粒制成一定粒径的生料球,室温下干燥24 h,采用程序升温-三段式焙烧工艺(见表1)进行烧结。制备陶粒筛选出不同的粒级,按照GB/T 17431.2—2010《轻集料及其试验方法第2部分:轻集料试验方法》测试相关性能。

表1 造纸污泥陶粒的焙烧工艺参数

1.3 陶粒混凝土制备优化

将制备的陶粒筛分成细集料(<5 mm)、粗集料(5~20 mm),配合水泥、粉煤灰、水、减水剂制备陶粒混凝土。参照JGJ/T 12—2019《轻骨料混凝土应用技术标准》,采用松散体积法进行混凝土配合比设计,通过单因素试验考察不同原料配比[胶凝材料用量、砂率、粉煤灰掺量(等质量替代水泥)]及预湿对陶粒混凝土性能的影响。陶粒混凝土试件为100 mm×100 mm×100 mm非标准件。干体积密度、抗压强度参照GB/T 4111—2013《混凝土砌块和砖试验方法》进行测试。

1.4 绿色自保温墙体砌块的保温性能

制备自保温墙体砌块:先将造纸污泥陶粒干拌1 min,加入预湿水浸泡24 h,后沥干水分,再加入水泥、粉煤灰混合拌和1 min,加入拌合水、减水剂充分搅拌4 min形成混合物,置于模具中振动成型,终凝前进行二次抹面,12 h后脱模,在标准养护室内养护28 d。自保温墙体砌块尺寸390 mm×240 mm×190 mm,交错三排矩形孔块型,见图1。在标准养护室内养护28 d后参照GB/T 4111—2013对其主要物理性能进行测试分析,参照蒋志平等[14]的方法将自保温砌块砌成墙体,按照GB/T 13475—2008《绝热 稳态传热性质的测定 标定和防护热箱法》测试传热系数。

图1 自保温墙体砌块示意

2 结果与分析

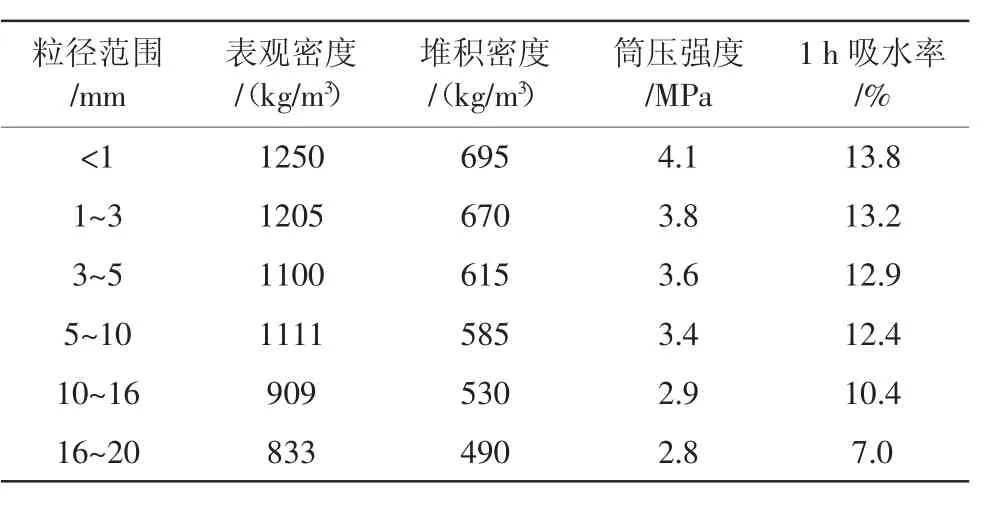

2.1 造纸污泥陶粒的性能(见表2)

表2 造纸污泥陶粒的性能

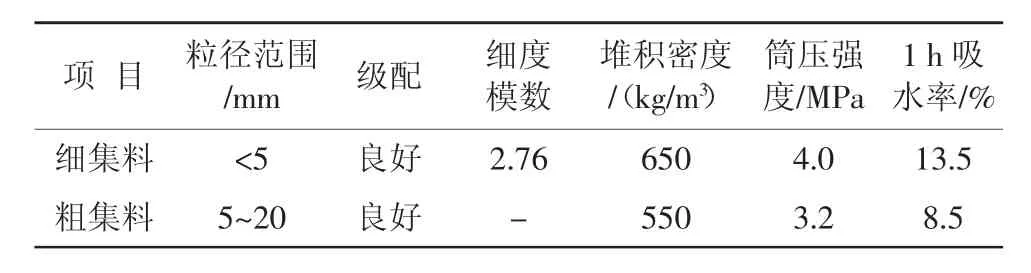

从表2可以看出:随着粒径增大,陶粒间空隙增大,密度和筒压强度都呈减小趋势。粒径<5 mm的陶粒可达到700密度等级要求,筒压强度均>3 MPa,而吸水率差异不大。粒径5~10 mm、10~16 mm的陶粒达到600密度等级要求,粒径16~20 mm的陶粒密度等级为500,筒压强度均>2 MPa。不同粒径陶粒形成连续级配,有助于减小陶粒间空隙,一方面可降低混凝土体系的胶凝材料用量,另一方面可减少混凝土的收缩。按m(<1 mm陶粒)∶m(1~3 mm陶粒)∶m(3~5 mm陶粒)=5∶4∶1混合作为细集料,按m(5~10 mm陶粒)∶m(10~16 mm陶粒)∶m(16~20 mm陶粒)=2∶5∶3混合作为粗集料。细集料和粗集料的性能见表3,堆积密度、筒压强度、吸水率及细度模数均符合GB/T 17431.1—2010《轻集料及其试验方法 第1部分:轻集料》的要求。

表3 陶粒轻集料的性能

2.2 造纸污泥陶粒混凝土制备优化

2.2.1 胶凝材料用量

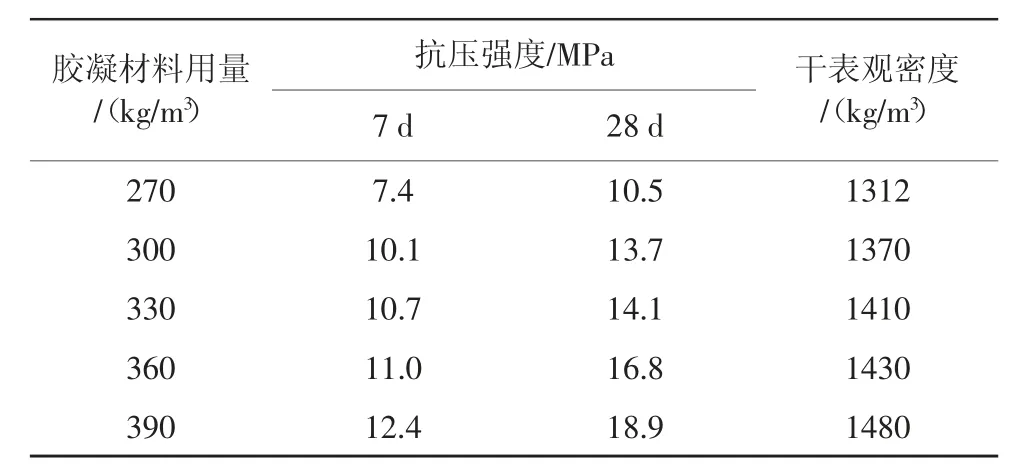

以P·O42.5水泥和粉煤灰为胶凝材料(粉煤灰掺量20%),保持体积砂率53%不变,胶凝材料用量对陶粒混凝土强度和密度的影响见表4。

表4 胶凝材料用量对陶粒混凝土性能的影响

从表4可以看出:当胶凝材料用量<300 kg/m3时,抗压强度和干表观密度均较小。随着胶凝材料用量的增加,填充陶粒骨料的孔隙,因而混凝土的干表观密度增大,抗压强度也提高。作为轻质墙体材料使用,应具备低密度、高强度的要求。从胶凝材料用量这一因素,胶凝材料的总量较小时,混凝土的和易性差而使抗压强度低;胶凝材料用量较大时,混凝土的干表观密度增大,很难达到经济性。选择胶凝材料用量为330 kg/m3时为最优。

2.2.2 砂率

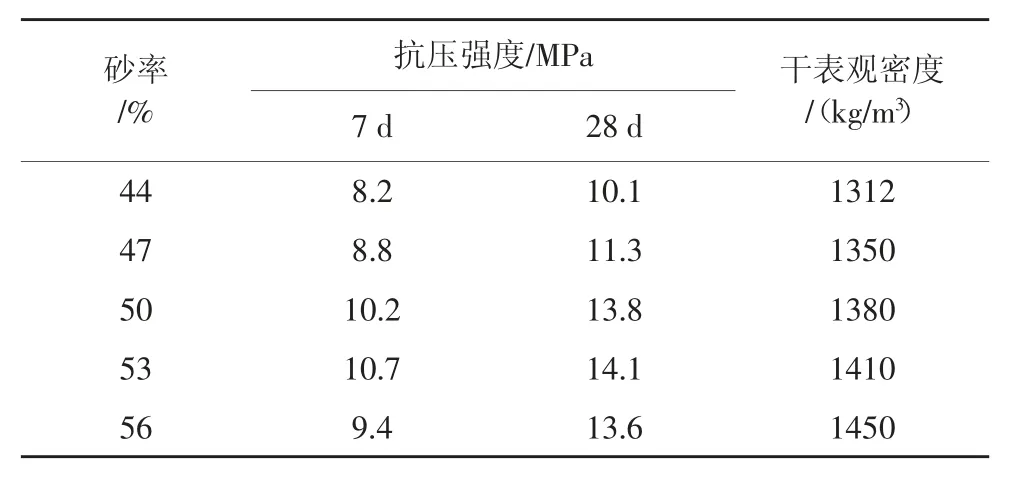

由污泥陶粒性能结果可知,细集料(<5 mm)的堆积密度和筒压强度均大于粗集料(<5 mm),保持胶凝材料用量为330 kg/m3(粉煤灰掺量20%),砂率对陶粒混凝土强度和密度的影响如表5所示。

表5 砂率对陶粒混凝土性能的影响

从表5可以看出:随着砂率增大,强度相对低的粗集料占比减少,减弱了混凝土体系中的强度薄弱点。并且骨料级配的调整,促进了胶凝材料与骨料的包裹,当砂率为53%时,强度最高;当砂率增大到56%时,由于细集料吸水率更大,容易从胶凝材料吸收水分而使其流动性变差,引起强度降低。而陶粒混凝土的干表观密度随砂率的增加而增大。从轻质墙体材料角度,砂率小,密度低,但混凝土的和易性及强度较差,综合考虑以砂率53%为最佳配比。

2.2.3 粉煤灰掺量

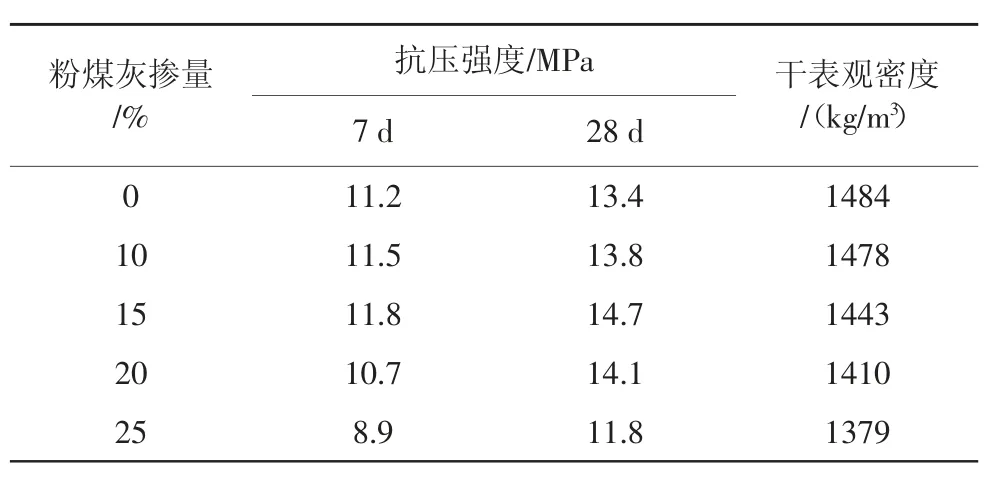

保持陶粒混凝土的胶凝材料用量为330 kg/m3和砂率为53%,粉煤灰掺量对陶粒混凝土强度和密度的影响如表6所示。

表6 粉煤灰掺量对陶粒混凝土性能的影响

从表6可以看出:随着粉煤灰掺量的增加,混凝土的抗压强度先提高后降低,在掺量为15%时,7、28 d抗压强度均最高。粉煤灰颗粒较水泥小,优化胶凝材料级配,填补水泥间的空隙,并且其特有的“火山灰效应”使得水化后的基体更加紧密。但粉煤灰掺量过大时,体系中水泥水化凝胶减少,导致抗压强度降低。而粉煤灰掺量的增加有助于减小陶粒混凝土的表观密度。将粉煤灰掺加到陶粒混凝土中,调整了胶凝材料的级配,减小了混凝土的密度,同时又能部分取代水泥可以达到较好的技术经济效益。综合考虑,陶粒混凝土中粉煤灰最优掺量为20%。

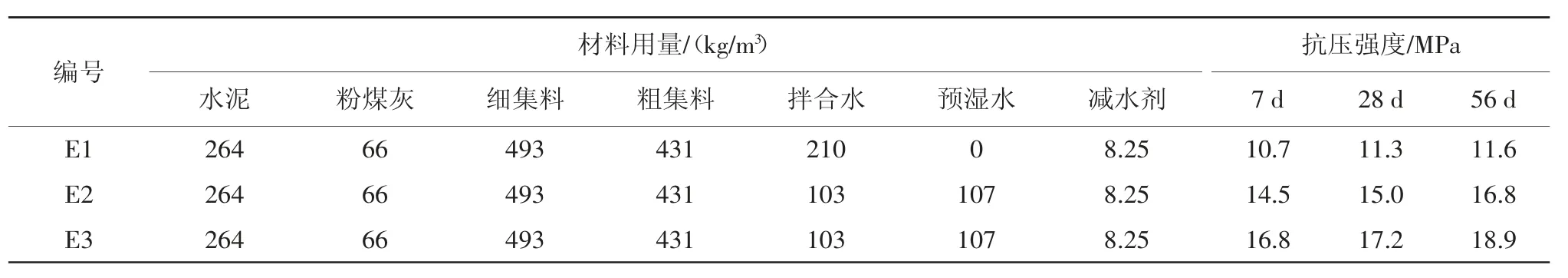

2.3 预湿对陶粒混凝土性能的影响

陶粒作为多孔骨料,其吸水性影响陶粒与水泥浆体的结合,进而影响混凝土性能。在胶凝材料用量为330 kg/m3、粉煤灰掺量为20%、砂率为53%条件下,考察陶粒预湿对混凝土抗压强度的影响,结果如表7所示。

表7 预湿处理配合比及对混凝土抗压强度的影响

由表7可以看出:养护龄期为7 d,各处理对混凝土的抗压强度影响不大。但随着养护龄期延长,陶粒浸泡24 h处理后制备的混凝土养护28、56 d的抗压强度均明显优于其他2种处理方式。在实际施工中,干燥或未饱和陶粒的吸水效应,从搅拌后到施工过程中从胶凝材料中大量“夺水”,导致混凝土坍落度损失快,无法满足施工要求。而饱和陶粒虽然在短期内增大了陶粒和胶凝材料连接面的局部水灰比,但根据试验结果来看,未降低陶粒与胶凝材料的粘结;而随着养护龄期延长,预湿陶粒的返水作用有效的补偿了混凝土后期内部湿度,使得界面区域水化程度高,结构密实,粘结力增大,因而28、56 d的抗压强度明显提高,有利于混凝土整体的耐久性。因此,预湿处理后的陶粒配制混凝土能更好满足施工要求。

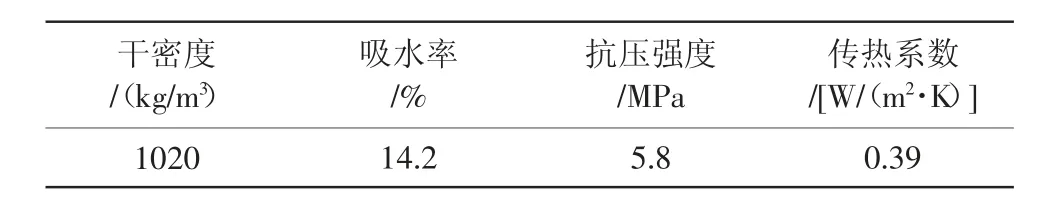

2.4 绿色自保温墙体砌块的性能

按m(水泥)∶m(粉煤灰)∶m(细集料)∶m(粗集料)∶m(预湿水)∶m(拌合水)∶m(减水剂)=264∶66∶493∶431∶107∶103∶8.25,造纸污泥陶粒预湿24 h饱水后制备轻质陶粒混凝土,造纸污泥陶粒混凝土自保温墙体砌块的性能见表8。

表8 自保温墙体砌块性能

由表8可见,造纸污泥陶粒混凝土自保温墙体砌块的抗压强度平均值为5.8 MPa,干密度为1020 kg/m3,吸水率14.2%,符合GB/T 15229—2011《轻集料混凝土小型空心砌块》的要求。砌块的传热系数为0.39 W/(m2·K),满足JGJ 26—2018《严寒和寒冷地区居住建筑节能设计标准》的要求。因此,作为建筑的轻质自保温外墙材料使用具有较好的前景。

3 结 语

(1)按m(造纸污泥)∶m(黏土)∶m(粉煤灰)=30∶49∶21烧制陶粒,形成一定级配的细集料(0~5 mm)、粗集料(5~20 mm),其堆积密度、筒压强度、吸水率及细度模数均符合GB/T 17431.1—2010的要求。

(2)造纸污泥陶粒作为骨料制备陶粒混凝土的配比为:水泥264 kg/m3,粉煤灰66 kg/m3,陶粒细集料493 kg/m3,陶粒粗集料431 kg/m3,预湿水107 kg/m3,拌合水103 kg/m3,减水剂8.25 kg/m3,造纸污泥陶粒预湿24 h饱水后制备的轻质陶粒混凝土抗压强度更优。

(3)以造纸污泥陶粒混凝土制备一定尺寸的自保温墙体砌块,抗压强度平均值为5.8 MPa,干密度为1020 kg/m3,符合GB/T 15229—2011的要求。传热系数0.39 W/(m2·K),符合JGJ 26—2018的要求。具有作为建筑轻质自保温外墙材料使用前景。