PCB孔铜断裂失效分析探讨

2021-03-11刘顺华刘兴龙王君兆

刘顺华 刘兴龙 王君兆

(中车青岛四方车辆研究所有限公司,山东 青岛 266000)

(深圳市美信咨询有限公司,广东 深圳 518034)

(深圳市美信检测技术股份有限公司,广东 深圳 518034)

随着电子制造的高密度化发展和无铅化焊接的高温要求,多层板的层间连接导通孔面临越来越严苛的考验,而导通孔的可靠性在一定程度上决定印制电路板(PCB)的可靠性。特别是电子组装(PCBA)的工艺复杂程度在不断提高,印制电路板需要承受多个周期的温度冲击,较高的温度冲击对导通孔内层铜与孔化铜形成较大的应力作用,这就要求生产商不仅要满足相应的出了检验标准,还要从过程控制的角度对导通孔的质量和稳定性进行关注[1]-[4]。PCB导通孔出现质量问题的原因有很多,本文基于孔铜断裂的实际失效案例,对孔铜断裂的内在机理进行探讨和分析,并提出工程应用的关注环节和改善方向。

1 案例失效背景

某PCB(图1)在制造阶段100%测试无异常,在SMT贴片后测试环节发现通孔开路失效现象,不良率在20%左右。

图1 不良PCB外观

2 CT结构分析

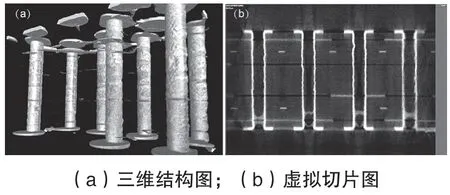

对开路通孔进行CT扫描分析,测试结果显示(图2):通孔孔壁均匀性较差,存在异常阴影;通孔孔铜平直度差。

图2 CT扫描图

3 剖面分析

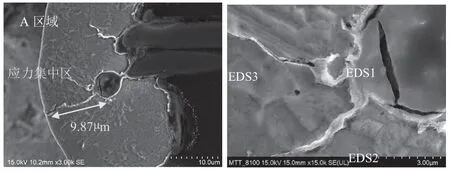

将开路通孔进行纵向剖切研磨,利用发射扫描电子显微镜(SEM)对通孔剖面结构进行显微观察,结果如图3所示:通孔存在明显的环形裂纹,孔壁粗糙度较大,且PCB整孔不良。

图3 失效通孔剖面形貌

如图4、图5所示,孔壁厚度均匀性较差,裂纹萌生扩展区的孔壁有效厚度极小。SMT回流焊接过程中,PCB经历高温冲击,通孔承受垂直于板面的拉应力作用,孔壁较薄区域属于应力集中区。此外,值得注意的是裂纹内含有明显异物,异物成分主要为碳、氧元素(见表1),说明PCB除胶渣不够彻底。

图4 失效通孔A区域微观剖面形貌

表1 孔铜裂纹处EDS结果(Wt.%)

图5 失效通孔B区域微观剖面结构

对通孔开裂区域孔铜的最小有效厚度进行测量,孔铜最薄厚度仅为9.87 μm,不符合标准IPC-6012A中关于最小孔铜厚度的要求。

4 孔铜晶粒形貌分析

决定通孔孔铜性能的因素:(1)孔铜宏观结构,如厚度、粗糙度等;(2)孔铜微观金相组织,如晶粒形貌。

将开路通孔纵向机械研磨抛光后,利用离子研磨(CP)对样品表面进行处理,将处理后的样品采用聚焦离子束(FIB)离子成像。

图6是孔铜金相组织图片,从中可以清晰观察到失效样品的孔铜晶粒属于典型的柱状晶形貌(图6a),正常批次样品的孔铜晶粒接近于等轴晶(图6b)。柱状晶具有各向异性,即垂直于晶粒生长方向的性能较差;等轴晶具有各向同性,即各个方向上的材料性能几乎一致,这也是为什么行业内要求孔铜金相组织要避免柱状晶的原因所在。

图6 孔铜金相组织

5 PCB 热性能测试

SMT焊接过程中PCB所受热应力主要与Z轴热膨胀系数相关,Z轴热膨胀系数越大的材料在经受热冲击时对孔壁铜冲击力就越大,就更容易造成金属化孔的断裂[3]。

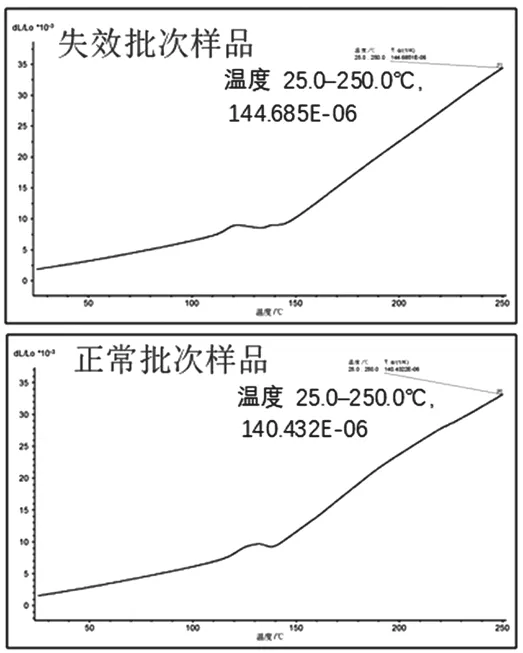

依照IPC-TM-650 2.4.24C 玻璃化转变温度和Z轴热膨胀(TMA法)的方法,对失效批次和正常批次的PCB光板进行热性能测试。测试条件如下:(1)预处理:105±2 ℃,2±0.25 h;(2)升温速率10 ℃/min;(3)保护气为氮气。

测试结果见图7和表2,失效批次与正常批次PCB光板Z轴热膨胀系数、玻璃化转变温度(Tg)无本质差异,说明失效批次和正常批次的PCB光板基体材料热性能无区别,失效与基板材质无关。

表2 PCB Z-轴热性能测试结果

图7 Z-CTE测试结果

6 讨论与分析

从测试结果来看,PCB孔铜开裂的原因主要有:(1)钻孔、除胶渣工艺不良,孔壁粗糙度大,孔内胶渣残留,导致形成应力集中区,有利于裂纹的萌生扩展;(2)孔铜厚度不足,严重不符合标准IPC-6012A的最低要求;(3)孔铜晶粒属于柱状晶,降低了孔铜的抗拉强度。

钻孔优劣会直接影响孔化前处理的难易程度和镀覆孔的质量,过大的钻污量会增加除胶渣和凹蚀的困难度。如果除胶渣不净或者凹蚀效果不好,就会导致通孔存在局部应力集中,如本案图4、图5所示。

除胶渣工艺的目的是去除钻污,钻污清除不彻底会带来多种可靠性隐患,例如降低内层铜与孔壁的结合强度,孔铜内壁形成应力集中区等。

化学镀铜工艺是保证金属化孔电镀铜厚度和孔壁铜镀层均匀性、延展性的核心工序,确保金属化孔能够承受焊接制程中的热应力。本案中孔壁厚度和异常的金相组织(柱状晶)严重恶化了孔铜的性能。

7 结论与建议

本案PCB通孔断裂与PCB钻孔工序、除胶渣工序、化学镀铜工序直接相关,这三个制程均存在严重不良,属于典型的制板工艺能力失控的表现。

建议:钻孔前烘板,优化钻头转速和进给;保证合适的凹蚀深度,可考虑等离子处理方法;化学镀铜后,建议对其电镀质量进行切片确认,重点关注孔铜金相组织。