氨工质平板式环路热管的传热性能研究

2021-03-11张子康刘志春

张 浩,张子康,刘志春,刘 伟

(华中科技大学 能源与动力工程学院,湖北 武汉 430074)

环路热管(Loop Heat Pipe, LHP)是一种高效、可靠的被动传热装置,它被广泛应用于航天器热控和电子器件散热的领域中[1-2]。环路热管由蒸发器、气体管路、冷凝器和液体管路组成,工作介质在回路中蒸发、冷凝、循环流动,将热量持续从热源输送到热沉,工质流动的动力来自于蒸发器内多孔介质(毛细芯)的毛细抽吸力。与传统热管相比,LHP 的气相与液相管路分离,布置更加灵活,热输运距离更远,而且反重力运行能力更强[3]。自从环路热管被发明以来,大量的数值模拟和实验验证被投入到LHP的研究中,其运行特性、工作条件、传热性能、应用拓展等方面得到了广泛关注[4-7]。

蒸发器是环路热管最重要的组成部分,主要有圆柱型和平板型两种[8]。因为电子元器件的散热表面大多为平面,所以平板型蒸发器与电子元件能更好装配,不用像圆柱型蒸发器一样增加额外的传热鞍座而增加了重量和接触热阻[9]。然而圆柱型蒸发器的毛细芯表面积更大,工作中能产生更大的相变驱动力,所以通常其热输运距离比平板型蒸发器更远。Nakamura等人[10]制作了传热距离为10 m的圆柱型蒸发器LHP系统,在水平方向运行时最大热负荷达到340 W;Maydanik等人[11]设计的氨工质圆柱型蒸发器LHP更是实现了21 m的热传输,最大热流密度为12 W/cm2。相比于上述研究,平板型蒸发器环路热管的热流密度传输极限能做到更高,但同时传热距离一般不超过1 m[12-16]。Maydanik等人[12]设计了直径40 mm的平板圆盘式蒸发器,以氨为工质制作了传热距离330 mm的LHP系统,在加热面温度低于80 ℃的情况下传热能力达到23.9 W/cm2;李骥等人[13]将多孔毛细芯直接烧结在加热盖板上并制作了平板矩形蒸发器环路热管,在重力辅助运行条件下传热极限达到72 W/cm2,传热距离为120 mm;Adoni等人[14]对一套氨工质平板圆盘式蒸发器环路热管进行了测试,其中蒸发器直径达到了102 mm,传热距离为1.76 m,最大热负荷为300 W(4.5 W/cm2)。

随着集成电路的发展,电子器件的尺寸越来越小,热流密度越来越高,平板式蒸发器有着广阔的前景,然而其有限的传热距离限制了它在某些场景的应用,比如在航空航天领域,热沉通常都安装在机体外部,而发热元件一般位于壳体深处,中间距离较长。为了兼顾更高的传热极限和更远的传热距离,本文设计制造了一个传热距离为1.6 m的平板圆盘式蒸发器LHP,以氨作为工质,在不同的热沉温度下对其进行了实验研究,检验了该环路的启动、变工况性能,并分析了其工作特性和热阻等表现。

1 实验设计

1.1 环路热管设计

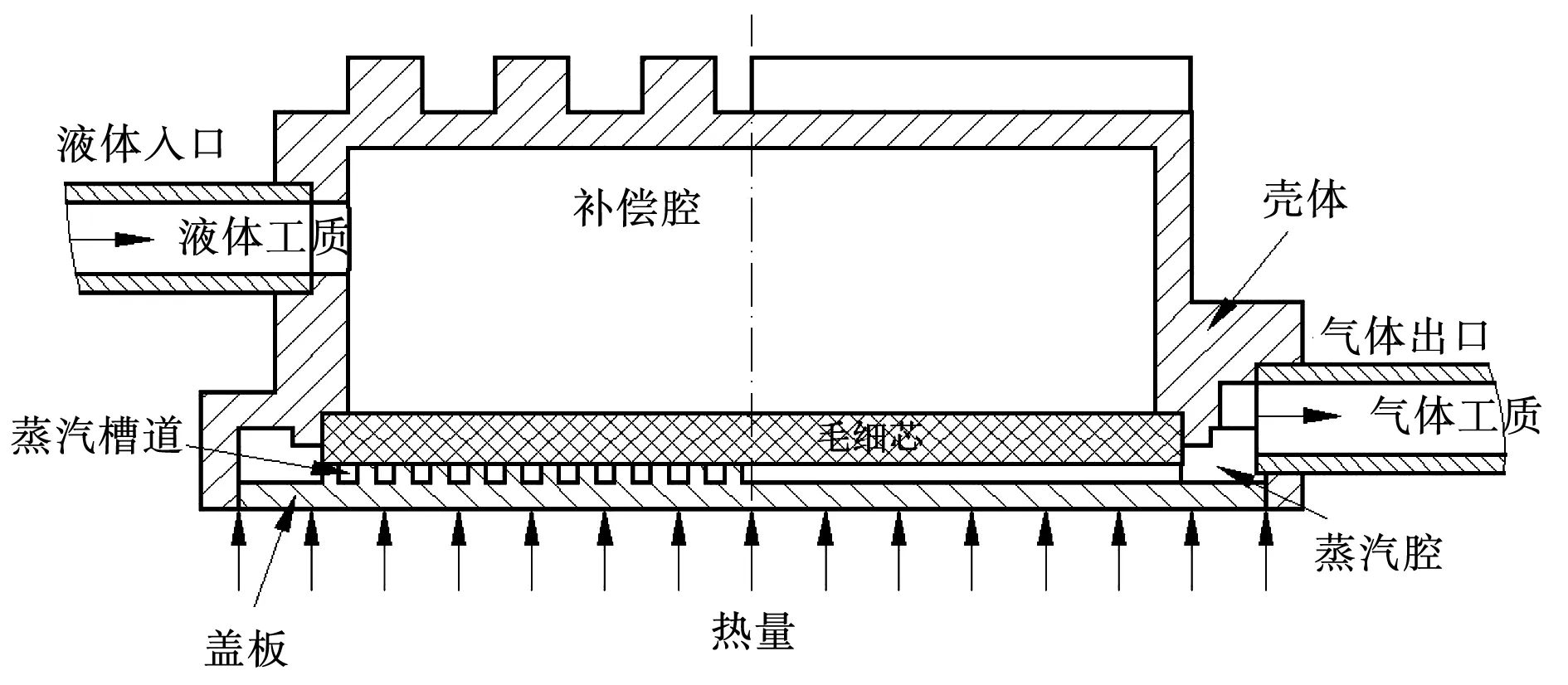

图1展示了蒸发器的旋转剖面示意图。蒸发器由壳体和盖板通过激光焊接组成;补偿腔入口与蒸汽腔出口在壳体上,两者成90°布置;壳体背面加工出肋片用来加强蒸发器的结构强度;盖板上加工出矩形截面的蒸汽槽道,毛细芯在一个弹簧的压力下与盖板紧密接触;双孔径毛细芯由粒径2.8 μm的镍粉烧结而成,同时添加200~300目的碳酸钠粉末作为造孔剂来形成大孔;冷凝器采用套管式,气体和液体管路均使用不锈钢圆光管;系统工质选择纯度为99.995%的氨,在充灌工质之前,LHP内部的压力被抽到3.0 × 10-4Pa,系统充灌率是68.2%。表1给出了LHP的具体参数。

图1 蒸发器剖面示意图

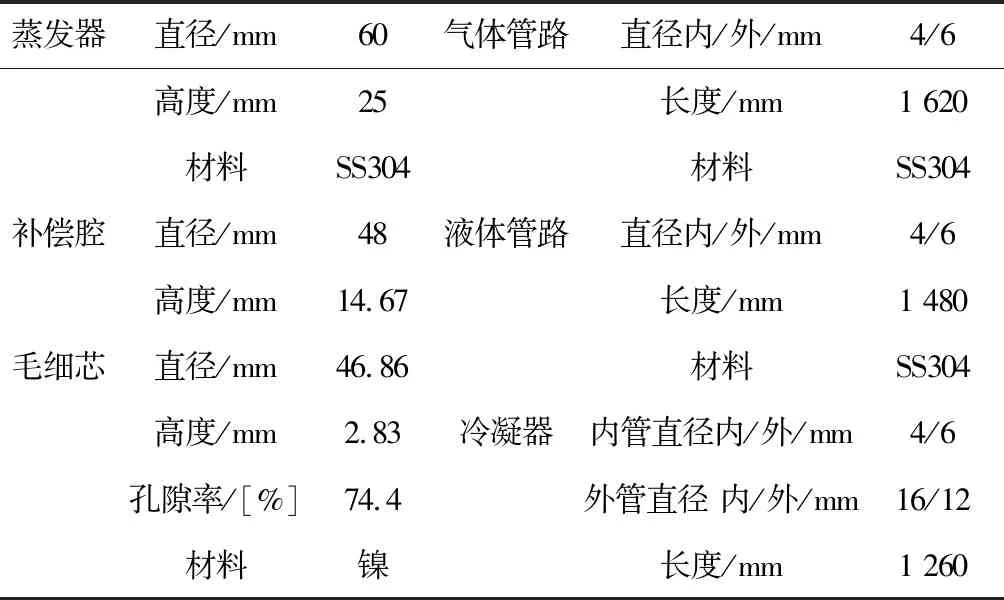

表1 环路热管的主要参数

1.2 测试方法

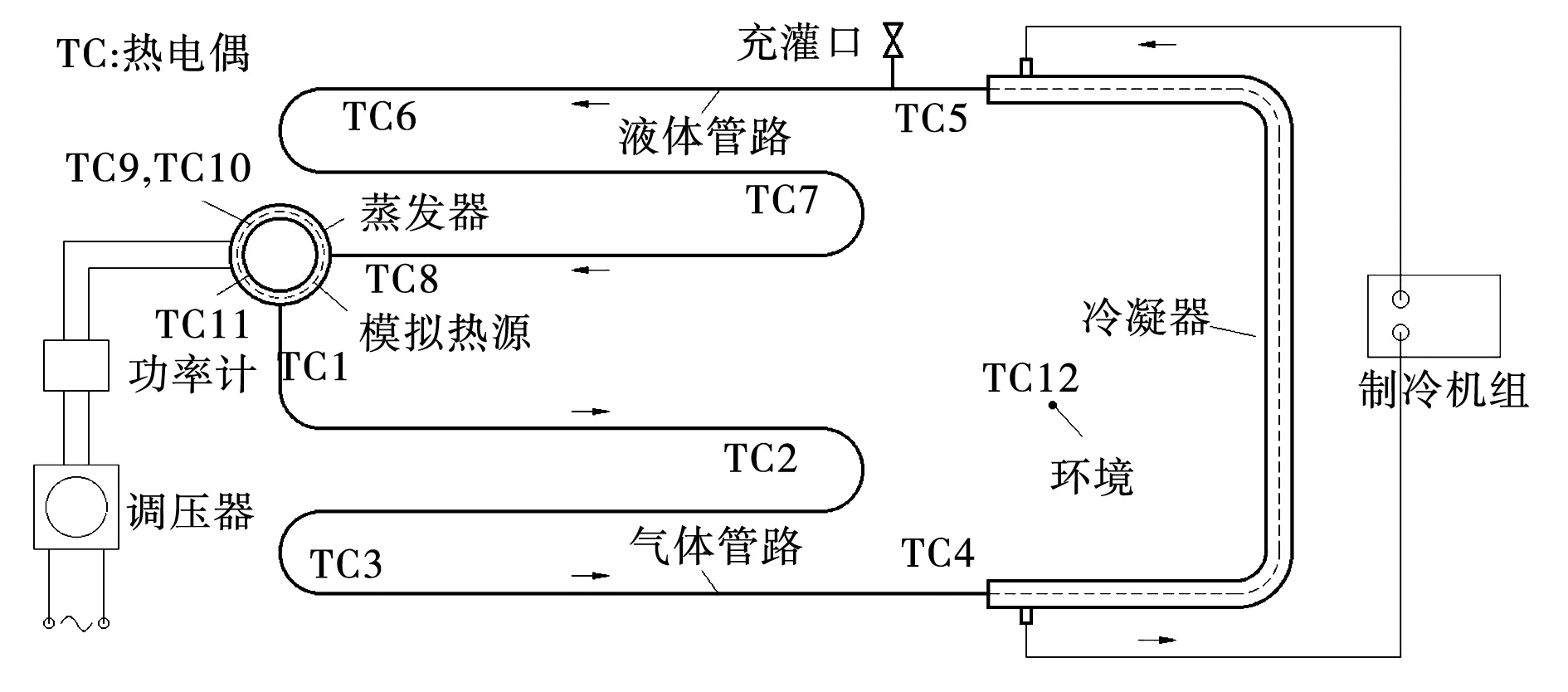

实验中,模拟热源是一块紫铜圆柱体,直径为46 mm,圆柱内部插入有四支电阻发热棒;热源与蒸发器之间涂抹一层薄薄的高导热硅脂,由夹具固定在一起;热负荷由一台精度为0.5%的功率计测量,温度由T型热电偶测量,误差为±0.5 ℃;冷媒由一台制冷机组提供,介质是乙二醇与水的混合物,温度选择-10 ℃、0 ℃、10 ℃三个层次。测试过程中整个系统都包裹上一层厚厚的保温材料,蒸发器和冷凝器处在同一水平高度下,环境温度维持在24 ℃左右,热源温度不超过70 ℃。测试系统简图和热电偶布置方案如图2所示。

图2 环路热管、测试系统和热电偶布置示意图

2 实验结果与分析

2.1 启动性能测试

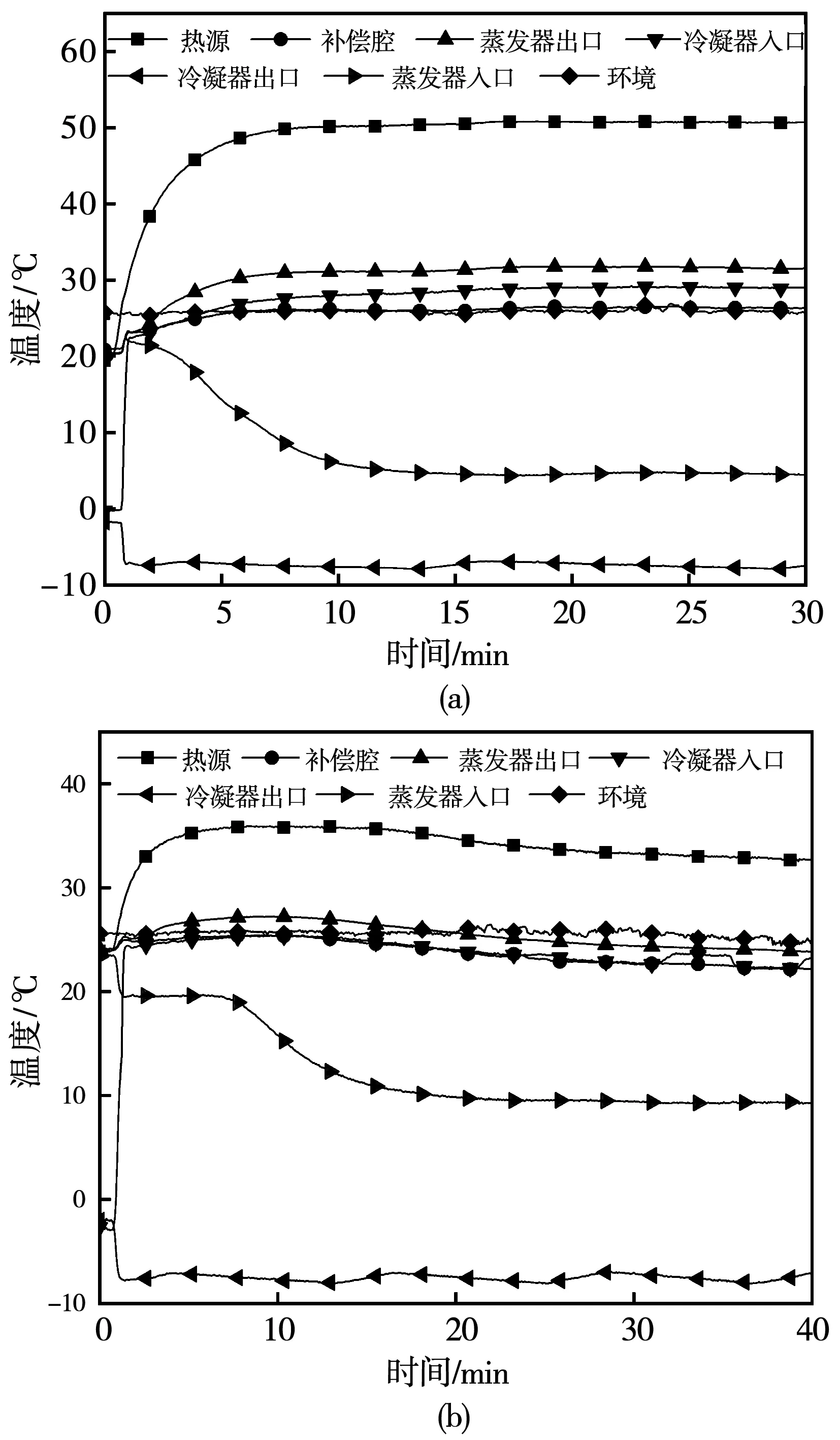

启动过程是环路热管在应用中必须首先经历的阶段。一个快速、稳定的启动过程是评价LHP可靠性的重要因素。实验表明,该系统可以在2.5 W的低热负荷下成功启动,最大启动负荷随冷凝温度的不同而变化,所有的启动测试中均没有出现温度过冲和温度波动现象。回路启动时间会受到环境温度、初始气液分布、热负荷大小、热沉温度等多重因素的影响,在所有测试中,热源温度总能在10 min内达到稳定,而且当热负荷接近临界大小时,启动时间会突然增加,原因是毛细力不足,回路更难以维持稳定流动,传热平衡所需要的时间更长。图3(a)和(b)表示热沉温度为-10 ℃、热负荷分别为150 W和80 W时的启动情况。图(a)中,施加热负荷后,热源温度立即上升,此时蒸发器中的工质液体在毛细芯表面蒸发并在蒸汽腔聚集,在压差作用下迅速通过气体管路流入冷凝器,冷凝器入口温度的突然上升表示气体侧的启动完成,热源升温的速率变缓;过冷工质流出冷凝器后通过液体管路回流到蒸发器,由于液体密度大,流速小,所以蒸发器入口温度缓慢下降直至不变,热源温度也逐渐稳定到恒定值,此时系统成功启动。图(b)中,启动过程与上述类似,唯一不同的是蒸发器入口温度在初次下降后保持不变,几分钟后才开始缓慢下降,其它位置的温度也同时微微下降。造成这种区别的原因在于启动之前环路中气液分布不同。

图3 启动过程,Tsink=-10 ℃,(a)Q=150 W;(b)Q=80 W

在80 W的热负荷启动前,系统刚经历过70 W的启动测试,此时大部分工质以液相状态存在于液体管路中,且温度较低,施加热负荷后,蒸汽进入冷凝器占据液相空间,由于多余液相不可压缩,所以液体管路末端的液体流入蒸发器,导致补偿腔温度经历一次突降,随后剩余的液体缓缓流入蒸发器,由于整个液体管路的温度相同,所以蒸发器入口温度保持不变,直至从冷凝器出来的过冷液体初次到达蒸发器,此后蒸发器入口温度才逐渐下降,系统开始真正稳定运行(图b)。而在150 W的热负荷启动前,系统在自然状态下放置较长时间,与环境温度相同的液相工质均匀分布在回路各处,不存在液体管路被液相工质完全占据的状况,冷凝后的液体可以连续回流入蒸发器,所以在冷启动过程中蒸发器入口温度没有出现突降再恒定的过程,而是持续缓慢下降(图a)。在这两种情况下,虽然一些位置的温度经历了不同方式的变化,但在系统稳定之后,热源温度和蒸发温度并不会受到任何负面影响。

2.2 变热负荷性能测试

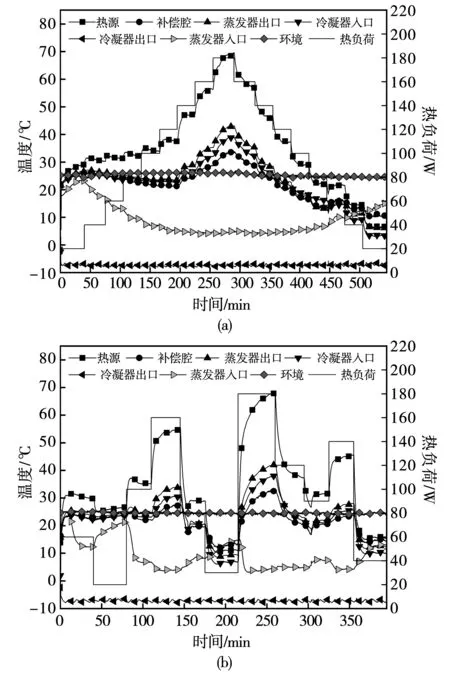

像CPU之类的电子元器件会经常改变运行电压和频率,其发热功率也随之改变,所以环路热管的变负荷性能也是研究的重点。图4展示了本系统在规律变负荷和随机变负荷下的温度变化曲线。图4(a)中,热负荷在20 W到180 W之间均匀上升和下降:在上升阶段,蒸发器出口温度有小幅变化和大幅增加两个阶段,表明系统分别工作在变热导率和定热导率两种模式;在下降阶段,蒸发器出口温度持续减小,与上升阶段的表现并不对称,系统展现了明显的温度滞后现象[17],原因是下降过程中补偿腔始终维持满液状态,系统没有工作模式的转变,相同负荷下工作温度相比上升阶段达到更低值。图4(b)中,热负荷的大小随机改变,从结果可以看出,系统能迅速响应,工质蒸发温度和热源温度都立即变化并迅速达到新值,整个过程中没有出现温度波动和温度过冲,该环路热管表现出优良的变负荷可靠性。

图4 变热负荷过程,Tsink=-10 ℃,(a)规律变负荷;(b)随机变负荷

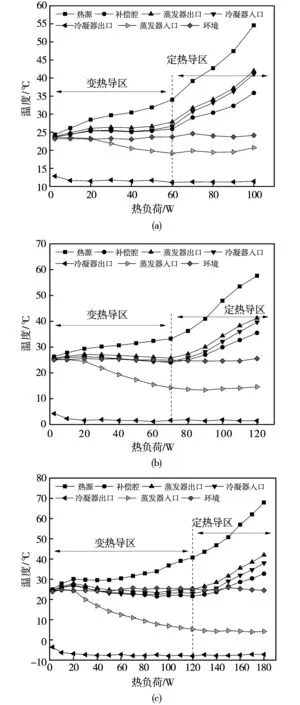

图5 不同热沉温度下的温度特性曲线,(a)Tsink=10 ℃;(b)Tsink=0 ℃;(c)Tsink=-10 ℃

2.3 运行特性

环路热管的稳态温度与热负荷的关系曲线反映了系统的运行特点。图5显示了不同热沉温度下环路热管各个部位的温度随热负荷的变化情况。在模拟热源低于70 ℃的条件下,系统传递的最大热负荷是180 W,相应的热流密度为10.8 W/cm2,此时热沉温度是-10 ℃。提高热沉温度会增加系统整体的温度水平,所以最高传热能力下降。另外,从测试结果中能观察到环路热管存在变热导率和定热导率两种不同的工作模式:变热导率时,工质蒸发温度(蒸发器出口温度)随热负荷的增加变化很小甚至降低;定热导率时,该温度随热负荷的增加而增加,两者呈现一定的线性关系。在变热导区,热负荷相对较小,工质的质量流量不高,在液体管路的流速较小,环境漏热使得回流到蒸发器的工质温度(蒸发器入口温度)较高,此时增大热负荷会使流速增大,环境漏热的影响减弱,蒸发器入口温度降低,所以蒸发温度变化很小;而进入定热导区之后,工质流速更快,环境漏热对液体管路中工质的影响基本消除,蒸发器入口温度保持不变,此时热负荷的增大就会使蒸发温度明显增加。对于不同的热沉温度,两种工作模式的转变热负荷也不同,从实验结果可以看出,热沉温度为10 ℃、0 ℃和-10 ℃时,转变负荷分别为60 W、70 W和120 W。

2.4 热阻分析

一般情况下,热管的传热效率可以用传热过程中的热阻值来表征。对于环路热管来说,蒸发器热阻和回路热阻是最常使用的指标。蒸发器热阻Revap的定义是

(1)

式中Ths——模拟热源上布置的两个热电偶的平均温度;

Tv——工质的蒸发温度,约等于蒸发器出口温度;

Q——蒸发器上加载的热负荷。回路热阻Rloop的定义是

(2)

式中Tc——工质的冷凝温度,约等于冷凝器进出口的平均温度。

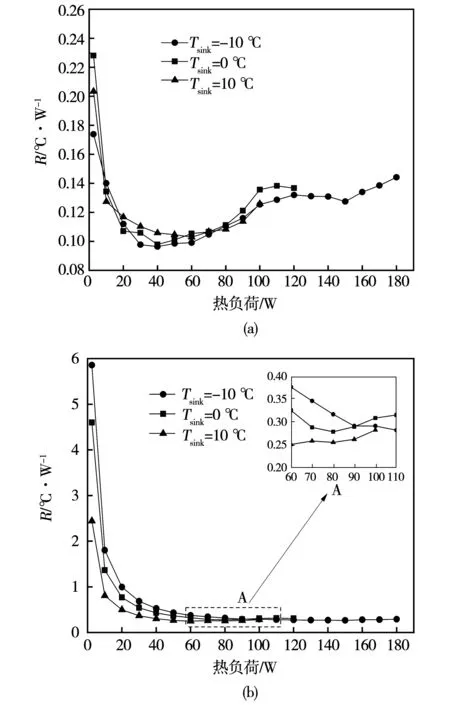

图6(a)和(b)分别表示了不同热沉温度下蒸发器热阻Revap和回路热阻Rloop与热负荷Q的对应关系。图示中,蒸发器热阻和回路热阻表现出类似的变化趋势,即随着热负荷的增加先减小后增大。对于蒸发器热阻来说,在较低热负荷时,工质蒸发量和蒸发强度随着热负荷增加而增大,所以Revap降低;而热负荷进一步增大时,热源向补偿腔的漏热更严重,此时蒸发界面向毛细芯内部移动,靠近补偿腔的毛细芯表面和壳体壁面由于局部过热而形成气泡,这些小气泡生长或合并,阻碍毛细芯吸液,降低了毛细芯的水力特性,进而导致Revap升高。对于回路热阻来说,冷凝器中的冷凝强度变化与蒸发器中的蒸发强度变化共同影响了回路的传热状态,冷凝强度随着热负荷的增加先增大然后保持不变,而且其改变与蒸发强度的改变并不同步,所以Rloop发生变化的转变热负荷与Revap发生变化的转变热负荷不相同。从实验结果得知,除了2.5 W的工况之外,蒸发器热阻不超过0.14 ℃/W,回路热阻不超过1.8 ℃/W;蒸发器热阻的最小值为0.096 ℃/W,此时热负荷为40 W,热沉温度为-10 ℃;回路热阻的最小值为0.252 ℃/W,此时热负荷为60 W,热沉温度为10 ℃。

图6 不同热沉温度下的热阻曲线:(a)蒸发器热阻Revap;(b)回路热阻Rloop

3 结论

本文提出了通过增大蒸发面积来提高平板式蒸发器环路热管的驱动力和传热距离的方案,并设计制造了一个传热距离为1.6 m的氨-不锈钢平板式蒸发器环路热管,测试分析了其启动和变负荷过程以及运行特性和热阻变化。实验结论如下:

(1)在热源温度低于70 ℃的情况下,该环路热管能够传递的最大热负荷是180 W(10.8 W/cm2),此时热沉温度为-10 ℃;在2.5 W的极低热负荷下,系统也能顺利启动运行。

(2)在启动测试和变工况测试中,温度波动和温度过冲现象均没有出现,回路表现出优良的稳定性和可靠性;在不同的热负荷区间内,系统存在变热导率和定热导率两种工质模式。

(3)蒸发器热阻和回路总热阻均随着热负荷的增大而先增后减,蒸发器热阻的最小值为0.096 ℃/W,此时热沉温度为-10 ℃;回路热阻的最小值为0.252 ℃/W,此时热沉温度为10 ℃。