利用铝热还原金属铬炉渣制备彩色氧化锆陶瓷

2021-03-11刘玉洪尹春林马顺友袁小超冷建军

刘玉洪,尹春林,马顺友,颜 欣,袁小超,冷建军,张 进

(1.四川省银河化学股份有限公司,四川绵阳622656;2.西南石油大学新能源与材料学院)

氧化锆(ZrO2)陶瓷材料具有一系列优异的物理和化学性能,例如高硬度、高强度、耐腐蚀以及好的抗热震性能等[1]。凭借其自身优势,ZrO2陶瓷被广泛应 用 于 科 技 和 工 程 领 域[2-3]。ZrO2具 有3 种 晶 型,1380 ℃以上高温立方相(c-ZrO2)可稳定存在;温度稍低时,ZrO2以四方相(t-ZrO2)形式存在;当温度低于1200 ℃时,四方相又将转变为单斜相(m-ZrO2)[4]。降温过程中纯ZrO2由四方相向单斜相转变时会伴随8%的体积膨胀[5],产生的应力会导致结构中出现微裂纹,降低ZrO2陶瓷的使用性能。另外,ZrO2熔点为2715 ℃、软化点在2390~2500 ℃、沸点约为4300 ℃[6],纯ZrO2陶瓷的制备往往需要较高的烧结温度,导致工业生产时成本较高。因此,在ZrO2陶瓷的生产过程中往往加入碱土氧化物或稀土氧化物使其合金化从而降低烧结温度并得到更加稳定的室温结构,常用的添加剂有CaO、MgO、Y2O3、CeO2、La2O3等[7]。1975年Garvie 等[8]通 过 往ZrO2陶 瓷 中 加 入CaO 制备出部分稳定ZrO2陶瓷(PSZ),首次实现了ZrO2马氏体相变增韧,极大地扩展了ZrO2陶瓷的使用领域;苏雪筠等[9]通过加入TiO2和Al2O3降低了ZrO2陶瓷的烧结温度,并提升了其力学性能;Miyazaki[10]往ZrO2陶瓷中加入Y2O3和TiO2制得了完全稳定的ZrO2。到目前为止,物质的量分数为3%Y2O3稳定的ZrO2陶瓷已经成为最常用的陶瓷材料之一[11]。

铝铬渣是金属铬冶炼时产生的一种工业副产品,主 要由Al2O3和Cr2O3组 成[12-13],杂 质 含 量 不 稳定[14]。并且渣中的六价Cr 离子会对环境产生危害,资源化利用是处理铝铬渣的重要途经[15-16]。有学者将铝铬渣与其他原料混合制备高温耐火材料: 曹杨等[14]利用铝铬渣与镁沙混合制备了结构致密的镁铝铬尖晶石;张小旭等[15]向刚玉-尖晶石浇注料中加入30%(质量分数)的铝铬渣,提高了试样的高温抗折强度。

近年来,单一颜色的ZrO2陶瓷已经不能满足人们在使用外观上的需求,因此彩色ZrO2陶瓷的研究日渐兴起,凭借其出色的力学性能以及美观的颜色,彩色ZrO2陶瓷在很多领域已经替代金属作为装饰材料[17-18]。使陶瓷显示出彩色的办法通常是往里面加入过渡金属或者稀土金属的氧化物或其他化合物,如CoO、Cr2O3、Fe2O3、CaCO3等[19-20]。制备不同色系的彩色氧化锆陶瓷选用的色料也不尽相同,作为着色材料的一种,Cr2O3曾被报道用来制备红色和绿色系ZrO2陶瓷。吕浩东等[21]报道了以Cr2O3为着色原 料 制 备 绿 色ZrO2的 方 法;Manuel 等[22]认 为Cr2O3与ZrO2及SiO2等反应形成ZrSiO4固溶体,从而呈现绿色;刘丽菲[17]指出Cr2O3和SiO2混合色料可以制备粉色ZrO2陶瓷。另外,铝铬渣中的Al2O3也被广泛报道作为添加剂来改善ZrO2陶瓷的微观结构与性能[23-25]。

笔者以铝热还原炉渣的回收再利用为出发点,结合彩色ZrO2陶瓷的制备工艺,考虑到Cr2O3的着色效果和Al2O3的增韧效果,以铝热还原炉渣为添加剂制备了颜色均匀稳定的彩色ZrO2陶瓷。不仅得到了具有优异力学性能的彩色ZrO2陶瓷制品,同时为未来铝铬渣的处理和综合利用提供了新的参考思路。

1 实验部分

1.1 实验方法

1.1.1 粉体球磨及混合

采用湿磨的方法对原始粉体进行球磨。以无水乙醇为球磨介质,无水乙醇加至球磨罐的3/4 处,球磨时间为10 h,转速为400 r/min,球料质量比为3∶1。以含有物质的量分数为3%Y2O3的ZrO2粉作为原料,加入不同含量的铝铬渣,铝铬渣添加量分别为0、5%、10%、15%(质量分数)。所用球磨机为PMQ2L型全方位行星式球磨机,球磨罐及磨球材质均为刚玉。球磨后的浆料放入80 ℃的101A-2ET 型电热鼓风干燥箱中干燥至无水乙醇全部挥发。

1.1.2 粉料造粒

将干燥后的粉体放入研钵中研磨成细粉,往研磨后的细粉中加入质量分数为5%的聚乙烯醇(PVA)作为粘结剂,搅拌均匀后造粒,对造粒后的原料进行粒径筛选,取粒径为0.15~0.8 mm 的颗粒作为成型原料。

1.1.3 块体干压成型

称取适量造粒后的原料颗粒放入钢模具中,在SB 手扳式制样机上压制成型,加压到压力表数值显示为25 MPa 时保压5 min,压制得到的样品尺寸分别为φ20 mm×5 mm、36.5 mm×6.5 mm×5.0 mm。

1.1.4 陶瓷块体烧结

将成型后的块体放入STM-12-12 型箱式电阻炉中排胶,排胶温度为600 ℃、升温速率为10 ℃/min、保温时间为1 h,保温结束后将陶瓷块体随炉冷却。

将低温排胶后得到的陶瓷块体放入KSL-1700X型箱式高温炉中进行最终烧结,烧结温度为1400 ℃,1200 ℃以下升温速率为10 ℃/min、1200 ℃以上升温速率为5 ℃/min,保温时间为2 h,烧结完成后试样随炉冷却,得到结构致密的陶瓷烧结块体。

1.2 测试表征

1.2.1 粉体粒径测试

采用MASTER SIZER 2000 激光粒度分析仪对原料ZrO2、Y2O3、铝铬渣以及球磨混料后的混合粉体进行粒径测试。测试方法为湿法,以去离子水作为分散剂,并采用超声波进行分散,测试得到各个粉料的原始粒径。

1.2.2 体积密度测试

利用阿基米德排水法测试烧结后陶瓷块体的实际密度,进一步确定烧结块体的致密度,所用设备为ET-120HM 型电子密度计。

1.2.3 收缩率测试

用游标卡尺测量陶瓷块体烧结前后径向及轴向尺寸,计算烧结后陶瓷块体在径向及轴向上的收缩率。收缩率计算公式见式(1)(2)。

式中:S1为试样烧结后径向上的收缩率,%;S2为试样烧结后轴向上的收缩率,%;d0为试样烧结前的直径,mm;d 为试样烧结后的直径,mm;h0为试样烧结前的高度,mm;h 为试样烧结后的高度,mm。

1.2.4 X 射线衍射测试

采用DX-2700B 型X 射线衍射仪(XRD)对原料铝铬渣及烧结后的复合陶瓷块体进行物相测试分析。

1.2.5 微观结构测试

采用MA15 型扫描电子显微镜(SEM)观察烧结后复合陶瓷块体的微观结构,分析其烧结过程晶粒的演变情况。

1.2.6 显微硬度测试

采用HV-1000A 型维氏硬度计测试烧结后陶瓷块体的表面微观硬度。测试载荷为9.8 N,保压时间为15 s。

1.2.7 抗弯强度测试

利用3 点弯曲法测试烧结后复合陶瓷样品的抗弯强度,选用设备为CMT6104 微机控制电子万能试验机。

2 结果与讨论

2.1 原始粉料粒度分析

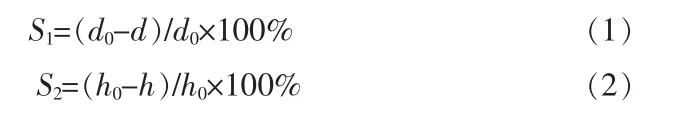

图1 为原始粉料的粒径分析结果。从图1 看出,ZrO2和Y2O3的粒径分别在3.3 μm 和7.4 μm左右; 工业铝铬渣的粒径分布曲线出现两个明显的峰,分别为0.41 μm 和3.5 μm 左右。图1d 为原始粉料混合球磨10 h 后的粒径分布,可以看出粒径分布曲线上也主要有两个峰值,分别为0.29 μm和3.5 μm 左右,整体来说球磨后的混合粉料粒径有了明显减小,可能存在部分粉料以粒径较大的Y2O3为中心发生了团聚,导致出现较大的粒径分布。

图1 原始粉料粒径分布

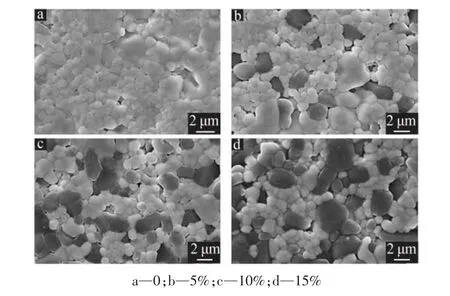

2.2 物相分析

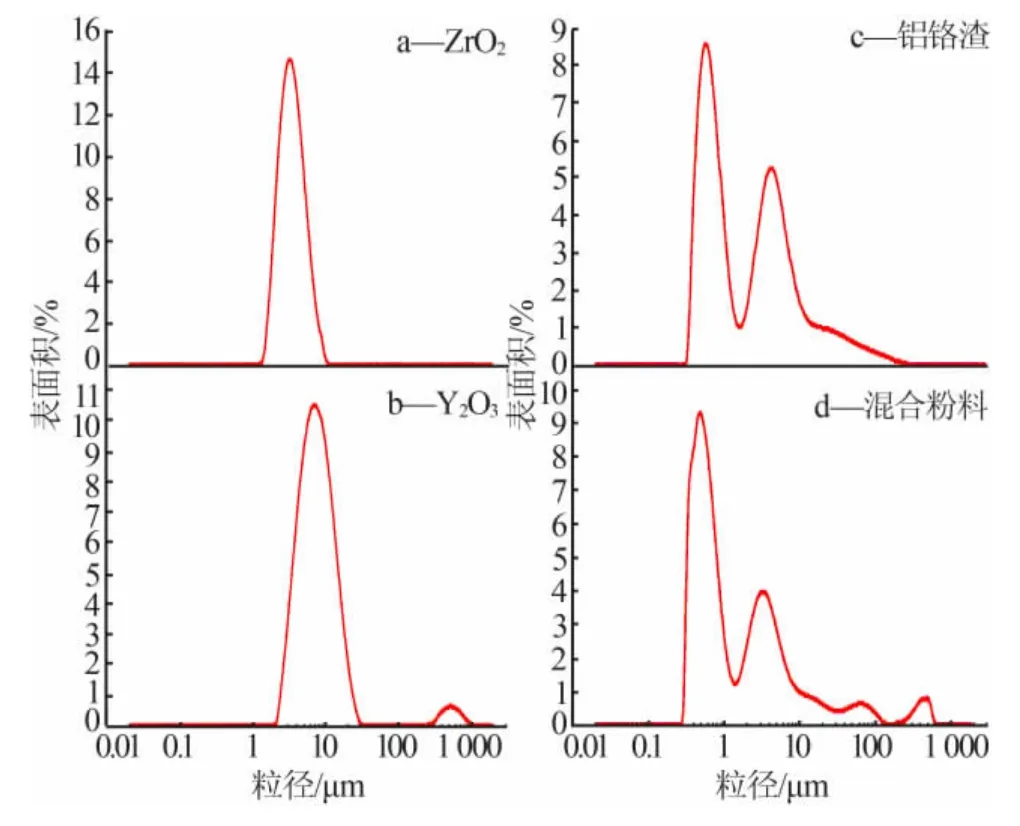

图2A 为铝热还原炉渣XRD 谱图,炉渣主要由α-Al2O3、β-Al2O3及Cr2O3组成。图2B 为添加不同量铝铬渣的ZrO2陶瓷的XRD 谱图,陶瓷烧结块体的物相由四方ZrO2、单斜ZrO2以及含铬的Al2O3组成。随着铝铬渣含量增加,基体内四方ZrO2含量逐步增加。原因可能在于铝铬渣中含有Al2O3,高弹性模量的Al2O3加入会增加ZrO2陶瓷在热循环过程中的相变约束力,限制了冷却过程中四方相向单斜相的转变,从而使得更多的四方相ZrO2保留到室温[26]。

图2 铝铬渣(A)及其不同添加量的ZrO2 陶瓷(B)XRD 谱图

2.3 陶瓷块体呈色分析

图3 为不同铝铬渣添加量制备ZrO2陶瓷的宏观形貌。由图3 看出,未添加铝铬渣的ZrO2陶瓷呈纯白色;随着铝铬渣的加入,在1400 ℃烧结后的陶瓷块体呈现红色调,当铝铬渣添加量为5%时,陶瓷块体呈粉红色;随着铝铬渣添加量继续增加,陶瓷块体的色度有所加深,呈紫红色(图3c、d)。根据实验结果分析,烧结陶瓷块体呈现红色调的原因在于铝铬渣的加入。纯净的刚玉(Al2O3)为白色,当存在Cr3+时,Cr3+将置换刚玉晶格中的Al3+,从而产生红色。可以用晶场理论来解释其呈色机理。在元素周期表中,处于第四、 五周期的过渡金属元素分别含有3d 和4d 轨道,镧系和锕系元素分别含有4f 和5f 轨道。当离子吸光后,低能态的d 或f 电子可以跃迁到高能态的d 或f 轨道,分别称为d—d 跃迁和f—f 跃迁。电子的跃迁会吸收可见光的某段波长,从而使刚玉呈色。铝铬渣中含有的Cr3+基本特征是外层电子结构为3s23p63d3,本身具有较强的正电场和空的d 轨道以及八面体的空间构型[27]。在八面体晶场中,Cr3+的d 轨道又可以分裂成能量较低的dε轨道和能量较高的dγ轨道。Cr3+的3 个d 电子都处于dε轨道上,在可见光照射下电子发生d—d 跃迁,产生颜色[28]。

图3 不同铝铬渣添加量制备ZrO2 陶瓷宏观形貌

2.4 陶瓷块体微观形貌分析

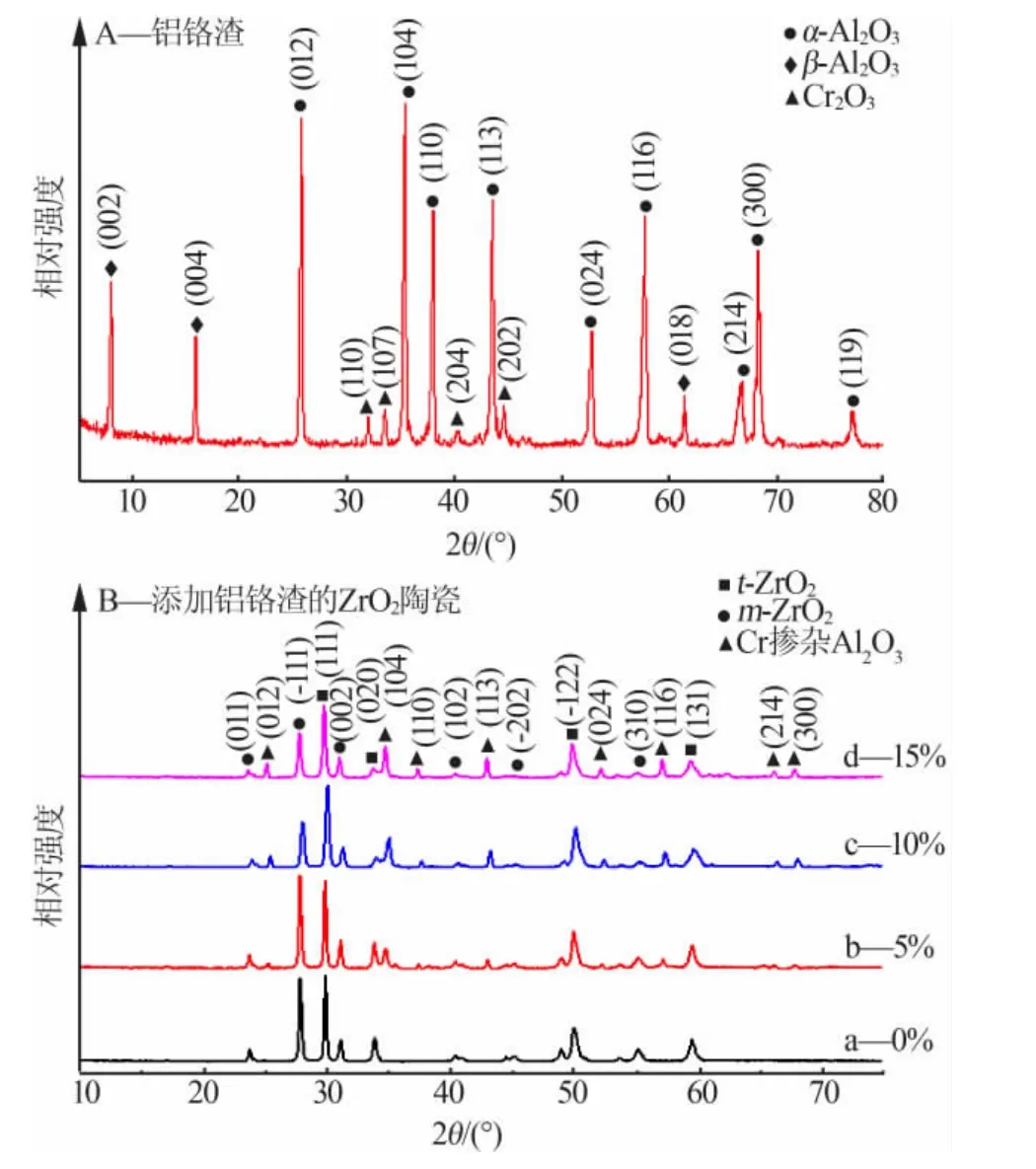

图4 为陶瓷块体表面SEM 照片。由图4 看出,所有样品在扫描电镜下均可以看到清晰的晶粒和晶界。未添加铝铬渣的ZrO2陶瓷晶粒呈白色颗粒状(图4a),晶粒大小相对均匀,平均晶粒尺寸在1 μm左右,有少许大尺寸晶粒存在,同时观察到少量的孔隙存在。当加入铝铬渣后,发现ZrO2陶瓷基体内出现一些晶粒尺寸较大的黑色晶粒(图4b、c、d),晶粒尺寸在2 μm 左右,主要分布在ZrO2陶瓷晶粒边界,并且随着铝铬渣添加量的增加其数量也在增加,结合XRD 测试结果推断黑色晶粒为Cr 掺杂Al2O3颗粒,即所添加的铝铬渣晶粒。从图4 还可以看出,堆积在ZrO2陶瓷晶粒边界的铝铬渣晶粒阻碍了ZrO2陶瓷晶粒之间的桥联,破坏了ZrO2陶瓷基体结构的完整性,导致基体内出现更多的孔隙,孔隙主要分布在铝铬渣晶粒周围。另外,铝铬渣中含有的Cr 氧化物具有高挥发性,导致氧化铬材料烧结时对氧分压具有较高的依赖性。在空气氛围烧结时,氧化铬烧结过程伴随蒸发—凝聚传质机理,该机理不利于烧结过程的致密化[29]。并且,铬离子和氧离子的扩散系数相差较大,这也使得氧化铬材料的烧结过程难以控制,难以烧结[30-31]。因此,添加铝铬渣的ZrO2陶瓷基体具有更多的孔隙,致密性有所降低。

图4 不同铝铬渣添加量制备ZrO2 陶瓷表面SEM 照片

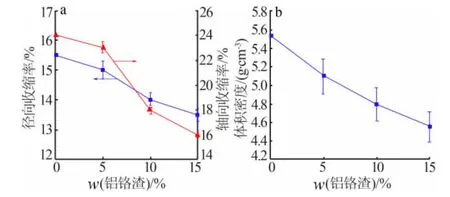

2.5 陶瓷块体收缩率和体积密度测试

图5a 为陶瓷块体烧结后的径向及轴向收缩率。从图5a 看出,无论是径向还是轴向,随着铝铬渣添加量增加,烧结块体的收缩率都呈现下降趋势,并且都在铝铬渣添加量为15%时得到最小的收缩率,径向收缩率为13.5%、轴向收缩率为16%,烧结块体在轴向上的收缩率大于径向上的收缩率。收缩率数据表明,铝铬渣的加入不利于ZrO2陶瓷块体的烧结致密化。结合扫描电镜测试结果看出,虽然未添加铝铬渣的ZrO2陶瓷晶粒存在一些较大的ZrO2晶粒,但是整体来说ZrO2平均晶粒尺寸小于掺杂氧化铬的铝铬渣晶粒,并且在较大的铝铬渣晶粒周围观察到较大较多的孔隙。与一般氧化物材料烧结机制有所区别,Cr2O3在氧气存在的氛围下烧结属于蒸发—凝聚机制,晶粒容易异常长大、气孔汇聚,使得材料难以实现致密化[32],这与实验现象相符合。另外,由于实验成型过程中采用的是单向轴向施压,所以导致所有试样的轴向收缩率均大于径向收缩率。

图5b 为不同铝铬渣添加量制备的复合陶瓷烧结块体的体积密度。从图5b 看出,随着铝铬渣添加量增加,陶瓷块体的体积密度呈现下降趋势。随着铝铬渣添加量从0 增加到15%,陶瓷块体的体积密度从5.534 g/cm3降低到4.556 g/cm3。结合扫描电镜和体积收缩率测试结果可知,体积密度降低的原因在于:随着铝铬渣添加量增加,陶瓷块体的收缩率和烧结致密性降低,基体内存在更多的孔隙,导致体积密度降低;另一方面,过多的铝铬渣加入使得Al2O3过多地堆积在晶界上,影响晶粒间的桥联,从而影响ZrO2陶瓷块体的致密性[33];最后,铝铬渣原始粉料的密度小于ZrO2,因此随着铝铬渣添加量增加,陶瓷块体整体的体积密度降低。

图5 不同铝铬渣添加量制备ZrO2 陶瓷径向及轴向收缩率(a)和体积密度(b)

2.6 显微硬度测试分析

图6a 为不同铝铬渣添加量制备ZrO2陶瓷块体的表面显微硬度。从图6a 看出,随着铝铬渣添加量从0增加到15%,ZrO2陶瓷块体的表面显微硬度呈现先升高后降低的变化趋势。未添加铝铬渣时ZrO2陶瓷具有最小的显微硬度为1413.5 HV; 当铝铬渣添加量为5%时,ZrO2陶瓷的显微硬度达到最大值1755.3 HV; 随着铝铬渣添加量进一步增加至10%和15%时,ZrO2陶瓷的显微硬度又有所降低,分别为1604.6 HV 和1580.3 HV。少量铝铬渣的加入使得ZrO2陶瓷块体的显微硬度增加,其原因可能在于铝铬渣中含有的Al2O3比ZrO2具有更高的弹性模量,随着高弹性模量Al2O3的加入,使得ZrO2晶粒由四方相向单斜相转变过程需要克服的约束力增大、相变困难,因此使得基体内四方相的含量增加,使得材料的硬度和韧性提高[34]。另一方面,Al2O3的加入会影响ZrO2陶瓷晶粒的结晶温度,使得ZrO2的结晶长大变得困难,从而控制其晶粒尺寸[35]。但也有说法指出,只有当Al2O3加入量接近20%时才能有效阻止ZrO2晶粒长大。但是,在实验中随着铝铬渣的加入并未观察到明显的ZrO2晶粒尺寸减小的现象。随着铝铬渣含量的进一步增加,陶瓷块体的显微硬度又有所降低。结合致密度测试,过多的铝铬渣会影响ZrO2陶瓷的烧结致密化,从而对其力学性能造成不利影响,表现出硬度降低的现象。

图6b 为不同铝铬渣添加量制备ZrO2陶瓷块体的抗折强度。图6b 表明,随着铝铬渣的加入,陶瓷块体的抗折强度与显微硬度有着相同的变化趋势,即先增加后减小,在铝铬渣添加量为5%时陶瓷块体的抗折强度取得最大值(421.3 MPa)。分析其变化的原因可能与显微硬度变化相同,少量高弹性模量Al2O3的引入使得陶瓷基体的硬度和韧性提高,从而抗折强度提高。另外,可能有少量的铝离子扩散到ZrO2晶粒内形成固溶体,降低了四方氧化锆的晶格常数,使得基体内存在更多的亚稳态四方氧化锆,增加了相变增韧的效果,所以导致陶瓷块体的韧性提高[36]。随着铝铬渣添加量的进一步增加,陶瓷基体结构的致密性变差、孔隙增多,导致力学性能降低;并且过多的添加剂堆积在晶界上,或者可能在晶粒内沉积,破坏基体结构的稳定性,也不利于陶瓷基体的韧性,所以表现出抗折强度的降低。

图6 不同铝铬渣添加量制备ZrO2 陶瓷显微硬度(a)和抗折强度(b)

3 结论

以Y2O3稳定的ZrO2为基体,以铝铬渣为添加剂,成功制备出颜色稳定且性能优良的粉红色ZrO2陶瓷。制备的彩色陶瓷中ZrO2主要以四方相和单斜相的形式存在,并且铝铬渣的掺入有利于更多的四方相保留到室温。铝铬渣的加入不利于ZrO2陶瓷的烧结致密性,随着铝铬渣添加量增加,ZrO2陶瓷基体的体积密度下降,基体内孔隙增加。然而,铝铬渣的加入有利于提高ZrO2陶瓷的显微硬度和抗折强度,当铝铬渣添加量为5%(质量分数)时,陶瓷块体的显微硬度和抗折强度均达到最大值,分别为1755.3 HV 和421.3 MPa。