烧结过程中Ni-Al 金属间化合物形成的内耗*

2021-03-11李育川郝刚领王金王伟国王新福汪聃

李育川 郝刚领 王金 王伟国 王新福 汪聃

(延安大学物理与电子信息学院, 延安 716000)

Ni-Al 金属间化合物是一类重要的高温结构材料, 在多种领域具有明确的目标需求.粉末冶金技术是制备Ni-Al 金属间化合物的一种重要选择.探索烧结过程中Ni-Al 金属间化合物形成和转变过程, 明确固相扩散反应发生温度和金属间化合物种类对调控烧结工艺和优化产品质量至关重要.本文采用内耗技术系统研究了Ni-Al 粉末混合物压坯烧结过程的内耗行为.在内耗-温度谱上观察到一个显著内耗峰, 随测量频率的增大而降低, 但峰温无明显频率依赖性.同时, 内耗峰随升温速率的增大向高温方向移动且峰值增加.分析认为, 该峰与升温过程中金属间化合物NiAl3 和Ni2Al3 的形成有关, 属于典型的相变内耗峰.此外, 机械球磨可调控Ni-Al 粉末混合物的微观结构, 内耗峰随球磨时间增加向低温方向移动且峰值降低, 表明固相扩散反应可在低温区域以较低速率进行.这与球磨过程中粉末颗粒的细化、粉末混合物的片层化、固溶度和表面能的提高以及缩短的原子扩散路径有关.同时也表明机械球磨可有效降低固相扩散反应起始温度进而降低烧结温度.

1 引 言

Ni-Al 金属间化合物具有高比强度、高熔点、低密度和良好的导热性以及耐热性, 在航空航天领域有广泛的应用[1−5].又因其良好的电导性、化学稳定性使其成为特定电子元件领域的关键性材料[4,6,7].此外, 材料优良的抗氧化性、抗腐蚀性和耐磨性被广泛用作热喷涂原料, 如用于制作钠冷和氦冷核反应堆容器的涂层[8−11].长期以来, 围绕Ni-Al基金属间化合物的制备, 基于不同的目标需求发展了多种制备技术和热处理工艺, 粉末冶金技术作为其中重要一种, 因其操作简单, 烧结温度低, 经济节能, 被广泛采用和研究.粉末冶金技术通过调控原始粉末的微观组织结构, 不仅能够灵活调控材料成分和微观结构, 又可实现最终产品性能的优化[12−14].

粉末冶金技术制备Ni-Al 金属间化合物, 其中一个重要研究课题是探索和跟踪粉末压坯烧结过程中固相扩散反应过程以及金属间化合物形成和转变机制.此外, Ni-Al 粉末混合物的微观结构状态对材料烧结过程也有重要影响, 而机械球磨是调控粉末微观结构状态重要方法之一.Moshksar 和Mirzaee[2]提出了Ni-Al 粉末冶金两种合金化机制:一种是长时间连续球磨过程中逐渐放热固相扩散反应机制; 另一种是通过短时球磨后将样品暴露于空气中发生爆炸放热反应机制.Ivanov 等[15]和Enayati 等[5]通过球磨过程中连续固相扩散反应制备了Ni-Al 金属间化合物, 甚至显微硬度超高的纳米晶合金, 而Mchael[16]和Maric 等[17]则通过短时球磨后将粉末样品暴露于空气中发生爆炸反应实现了Ni-Al 金属间化合物的制备.但我们的工作证实, 机械合金化能否发生强烈依赖于球磨条件,在转速150 r/min, 球料比10:1 真空球磨下, 即使球磨时间达到20 h, 也未实现金属间化合物的生成, 但球磨可显著调控Ni-Al 粉末混合物的微观组织结构.

Ni-Al 粉末混合物微观组织结构对烧结过程有重要影响, 采用未球磨原始Ni/Al 粉末混合物烧结制备金属间化合物, 基于爆炸反应实现合金的制备, 反应速度快时间短, 同时, 爆炸反应对升温速率具有强烈依赖性, 因此, 动态固相扩散反应过程以及金属间化合物形成和转化难以跟踪.采用机械球磨调控Ni/Al 粉末混合物进而调控烧结过程中固相扩散反应, 将有助于探索热处理过程中材料微观结构的动态演变过程.众所周知, 内耗能够非常灵敏地反映材料微观结构变化, 能够从原子尺度上提供材料微观结构和固体缺陷演变的动态信息[18].在我们前期工作中, 采用内耗技术研究了元素Fe/Al 粉末混合物压坯加热过程中的相变行为, 在升温测试过程中发现了两个典型内耗峰, 分析认为这两个内耗峰的产生与金属间化合物Fe2Al5和FeAl的形成有关, 表明了内耗对金属间化合物形成和转变的灵敏性和有效性[14].本文拟开展Ni-Al 粉末压坯烧结过程中的内耗研究, 探索升温过程中Ni-Al 金属间化合物形成和转变过程.此外, 通过机械球磨调控粉末混合物结构状态, 结合扫描电子显微镜观察和X 射线衍射仪测试, 通过内耗测试考察粉末状态对固相扩散反应的影响及其机制.

2 实验方法

实验所用Ni 粉为纯度99.99%的球形颗粒,粒径2—5 µm, 由Macklin 公司提供; Al 粉为纯度99.95%的球形颗粒, 粒径20—25 µm, 由Aladdin公司提供.首先根据原子百分比Ni-50%Al 计算称量Ni/Al 粉末质量, 然后将Ni/Al 粉末分别置入不锈钢球磨罐(容积为250 mL)中.采用高能行星式球磨机(德国Fritsch-Pulverisette6)进行无球均混, 转速150 r/min, 均混时间2 h 实现颗粒分散均匀.最后, 对Ni/Al 粉末混合物进行机械球磨,单次球磨质量为10 g, 球料比10:1, 转速150 r/min,其中采用的不锈钢研磨球直径为10 mm, 单颗质量为4 g.为调控粉末混合物的微观结构和固溶程度, 采用不同球磨时间1, 2, 10 和20 h.球磨在真空状态下进行(球磨罐真空度10–3Pa)以避免粉末混合物的氧化.同时, 为避免引入杂质和保证样品的纯度, 球磨过程无任何过程控制剂添加.球磨结束后自然冷却至室温, 最后在真空干燥手套箱内取出球磨后粉末混合物.

采用台式FYD 单轴电动压片机, 通过压制成型制备内耗测试试样, 尺寸为65 mm × 5 mm ×0.8 mm, 压制压力400 MPa 并保压1 min.采用高温多功能内耗仪(MFIF-I)进行内耗(IF, Q–1)和相对动力学模量(RDM)测试.内耗仪主要由倒扭摆和机械控制部分组成, 整个操作可实现电脑自动控制, 测量过程和工作原理可参阅文献[19].内耗测试在真空状态下进行(10–2Pa), 温度范围为300—700 ℃, 测量模式为强迫振动, 应变振幅为20 × 10–6, 测量频率分别为0.5, 1.0, 2.0 和4.0 Hz,升温速率为2 ℃/min.由于实验测得的内耗峰为实在内耗峰和背景内耗的叠加, 文中采用内耗峰是扣除背景内耗之后获得的实在内耗峰, 即净峰, 背景内耗扣除原理和方法见文献[20,21].采用电子扫描显微镜(SEM, 韩国Hirox SH-4000 M)观察粉末混合物微观形貌, 扫描模式为背散射电子成像, 加速电压30 kV.样品的物相通过X 射线衍射仪(XRD, Rigaku Ultima Ⅳ)分析标定.XRD 样品尺寸为φ12 mm × 0.5 mm, 测试条件: 电压为40 kV,电流为40 mA, 波长为0.154056 nm, Cu Kα 辐射步进扫描模式.

3 结果与讨论

3.1 Ni-Al 粉末压坯典型内耗特征及其微观机制

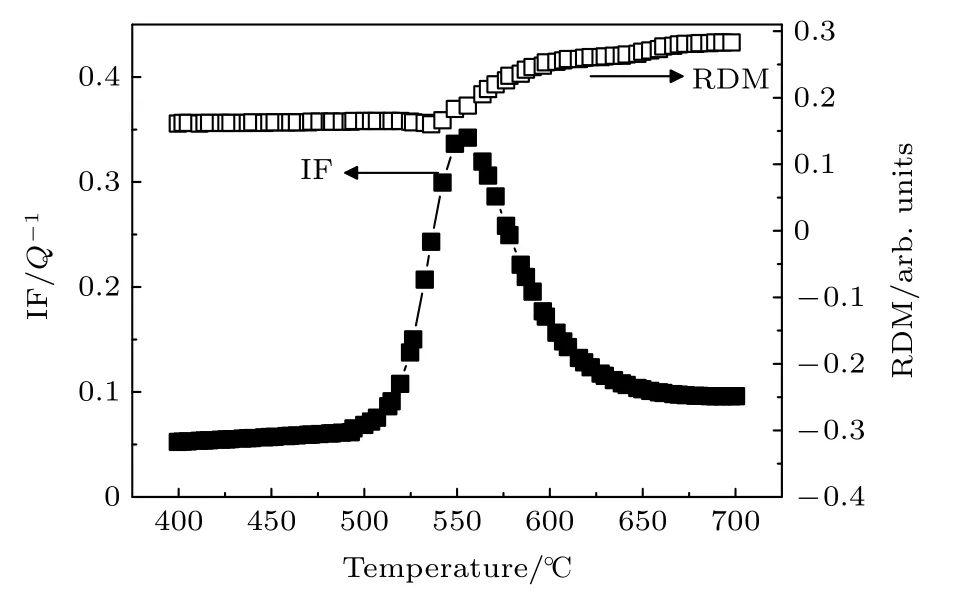

图1 给出了球磨1 h 后的Ni-Al 粉末压坯升温过程中原始内耗和相对动力学模量随温度的变化关系.从图1 中可以发现, 在测量频率为1 Hz时, 556 ℃附近, 内耗-温度谱上出现一个典型内耗峰, 同时, 伴随内耗峰的出现, 相对动力学模量发生明显软化出现一个极小值, 极小值出现后, 相对动力学模量又迅速升高.表明在内耗峰所在温区附近, Ni-Al 粉末压坯微观结构发生了显著改变.此外, 通过图1 还可发现, 相对动力学模量极小值和内耗峰出现的温度并不完全一致, 低于内耗峰峰温约15 ℃, 这应与Ni-Al 粉末压坯在内耗峰低温区域发生相变, 生成金属间化合物有关, 由于金属间化合物模量远高于Ni/Al 单质模量, 当金属间化合物达到一定量时, 相对动力学模量提前迅速增大,进而导致相对动力学模量极小值提前出现[22].

图1 球磨1 h 后的Ni-Al 粉末压坯IF 和RDM 与温度的关系Fig.1.IF and RDM as a function of temperature for the Ni-Al powder compact milled for 1 h.

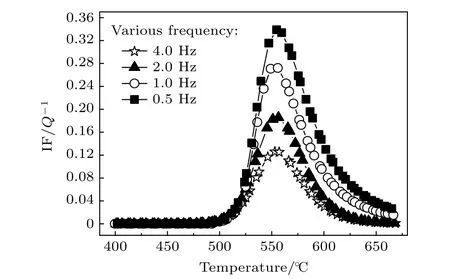

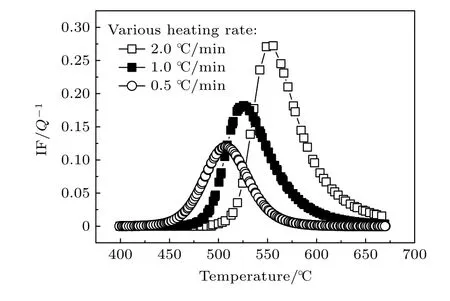

图2 给出了球磨1 h Ni-Al 粉末压坯内耗峰与测量频率之间的依赖关系.从图2 可以发现, 内耗峰具有明显的频率依赖性, 随测量频率的增大, 内耗峰显著降低, 但峰温无明显频率依赖性.此外,图3 表明, 内耗峰还具有明显的升温速率依赖性,峰高随升温速率的增大而升高且峰位向高温方向移动, 存在明显的升温热滞后特征.内耗峰的这些特征与连续变温过程中相变内耗峰一致[19,23,24], 因此, 可以判定内耗峰的产生应与Ni-Al 粉末压坯升温过程中发生的相变有关.

图2 球磨1 h 后的Ni-Al 粉末压坯内耗峰与测量频率的依赖关系Fig.2.Dependence of internal friction peak on measuring frequency for the Ni-Al powder compact milled for 1 h.

图3 球磨1 h 后的Ni-Al 粉末压坯内耗峰与升温速率的依赖关系Fig.3.Dependence of internal friction peak on heating rate for the Ni-Al powder compact milled for 1 h.

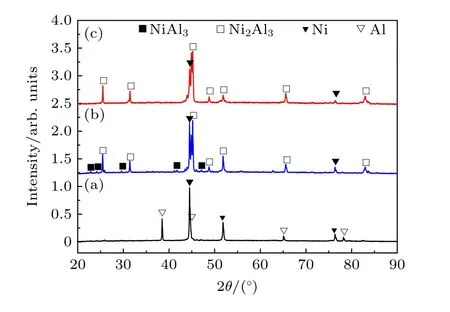

图4 不同温度热处理的Ni-Al 粉末压坯XRD 图谱(a) 492 ℃; (b) 556 ℃; (c) 675 ℃ (三个温度分别对应于内耗峰起始温度、峰值温度和结束温度)Fig.4.XRD patterns of Ni-Al powder compact milled for 1 h after heat treatment at different temperature: (a) 492 ℃;(b) 556 ℃; (c) 675 ℃ (three temperatures respectively corresponding to start temperature, peak temperature and end temperature of the internal friction peak).

为进一步阐明内耗峰形成机制, 图4 给出了球磨1 h 的Ni-Al 粉末压坯热处理至不同温度的XRD图谱.样品在492, 556 和675 ℃下分别真空保温1 h 并冷却至室温, 三个温度的选择分别对应于内耗峰的起始温度、峰值温度和结束温度.通过MDI Jade 6 分析和标定了热处理后样品的物相, 可以发现, 起始温度下热处理的样品中仍为单质Ni 和Al,无金属间化合物出现.在峰值温度处热处理样品后, 样品中出现了NiAl3和Ni2Al3两种金属间化合物以及未反应的Ni 单质.在内耗峰结束温度处理样品, Ni-Al 粉末压坯转化为Ni2Al3金属间化合物但样品中仍残留极少量Ni 单质.这也表明, 峰值温度热处理后, 出现的NiAl3在后续的热处理过程中, 发生了NiAl3+ Ni = Ni2Al3转变, 生成了单一的Ni2Al3金属间化合物.所以, 内耗峰的出现与Ni-Al 金属间化合物的生成有关, 属于典型的相变内耗峰.升温过程中, Ni 和Al 颗粒之间发生固相扩散反应, 生成NiAl3和Ni2Al3两种金属间化合物, 在新相金属间化合物和Ni/Al 单质母相间, 以及不同金属间化合物之间出现新的界面, 内耗测量过程中, 相界之间因相互摩擦和微观滑移, 产生能量耗散引起内耗.由于相变内耗大小与相界面数量的多少正相关[22], 在内耗峰低温侧, 由于固相扩散反应产生了金属间化合物, 增加了相界的数量, 内耗随温度的增加而升高.当相变产生的新界面数量与母相减少界面数量达到动态平衡时样品内部耗能最大, 进而内耗达到最大值.在内耗峰高温侧,尽管固相扩散反应继续进行, 但Ni-Al 粉末混合物几乎全部转变为Ni2Al3金属间化合物, 母相Ni 颗粒也在继续减少, 都会引起相界数量的持续减少,此外, 温度的持续升高, 也会引起界面间黏滞阻力的减小, 进而样品耗能降低内耗减小.

3.2 机械球磨与内耗特征的响应规律及其微观机制

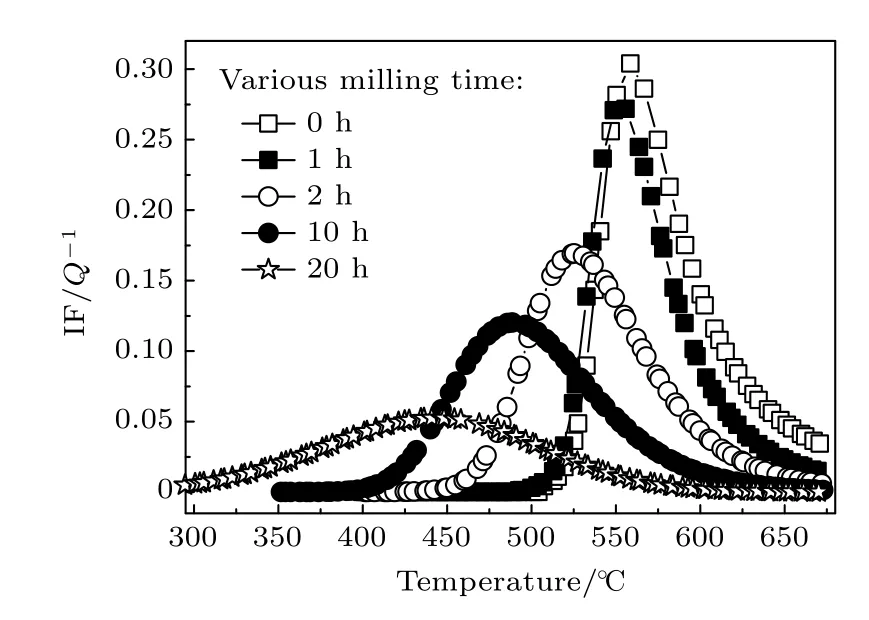

图5 给出了Ni-Al 粉末混合物机械球磨对内耗峰的影响.由图5 可以看出, 随球磨时间的增加,内耗峰高度降低, 峰温向低温方向移动, 内耗峰宽度变大.这些表明, 机械球磨可以降低固相扩散反应的起始温度, 同时, 降低固相扩散反应的速度,延长反应时间, 显著区别于无球磨样品的快速爆炸反应, 动态结构变化难以跟踪.所以, 球磨有助于Ni-A 粉末压坯烧结过程中微观结构的可控.

图5 机械球磨对Ni-Al 粉末压坯内耗峰的影响Fig.5.Dependence of mechanical ball-milling on internal friction peak for the Ni-Al powder compact.

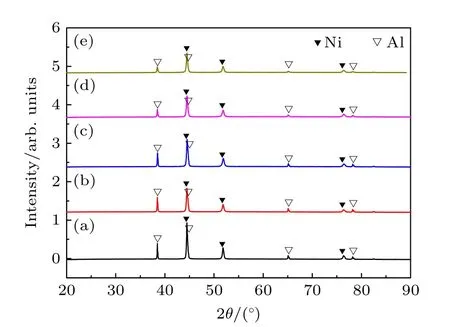

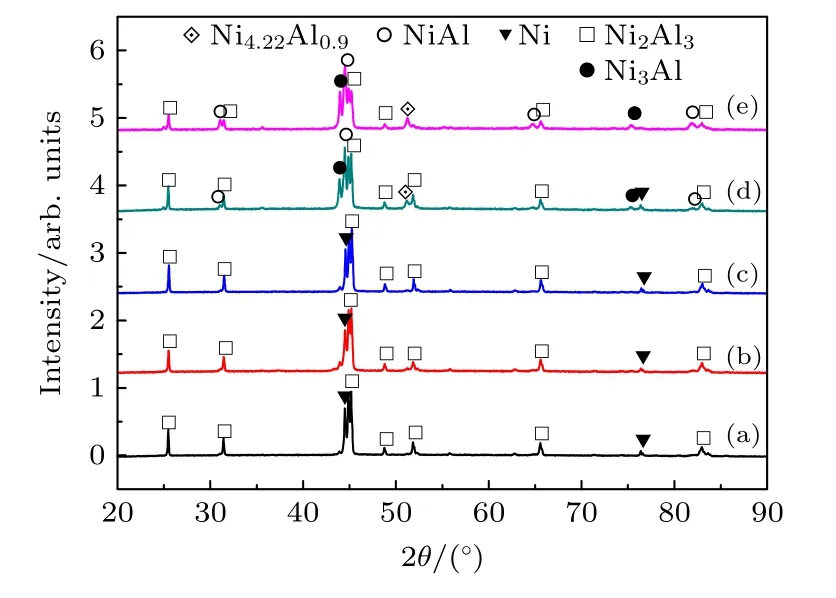

图6 给出了机械球磨时间对Ni-Al 粉末混合物物相的影响.图6 中的XRD 图谱表明, 在目前的球磨条件下, 球磨并不能改变粉末混合物的物相, 仍为纯Ni 相和纯Al 相, 无任何Ni-Al 金属间化合物生成.但球磨将引起晶粒细化和结构有序度的降低.借助于Al 向Ni 晶格的扩散, 部分Al 原子将固溶于Ni 中, 形成Ni(Al)固溶体[25,26], 随球磨时间的增加, 固溶度进一步增大.此外, 也反映出Ni-Al 金属间化合物的形成是在升温过程中实现的, 直接伴随着内耗峰的产生.

图6 不同球磨时间的Ni-Al 粉末混合物的XRD 图谱(a) 0 h; (b) 1 h; (c) 2 h; (d) 10 h; (e) 20 hFig.6.XRD patterns of Ni-Al powder mixtures after ballmilling time for: (a) 0 h, (b) 1 h, (c) 2 h, (d) 10 h, (e) 20 h.

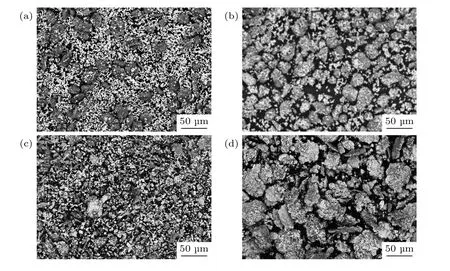

为进一步理解机械球磨对Ni-Al 粉末压坯内耗峰的影响, 采用扫描电子显微镜SEM 背散射模式对机械球磨后的Ni-Al 粉末混合物进行了微观结构观察, 结果见图7.从图7 可以看出, 随着球磨时间的增加, Ni-Al 粉末混合物微观结构形貌的演变过程.图7(a)显示了球磨1 h 的粉末混合物微观组织结构, 可以发现, 均混后通过机械球磨可获得分布均匀的粉末混合物, 球磨过程中具有延展性的Ni/Al 球形粉末因不锈钢磨球的冲击碰撞和滚动碾压作用, 发生了塑性形变, 粉末颗粒由完全球形结构转变为扁椭球形结构, 少部分Ni 颗粒镶嵌到Al 颗粒表面, 但没有形成微观夹层结构.在这一阶段, 能够清楚地分辨出纯Ni 和纯Al 两种粉末颗粒, 白色为Ni 颗粒, 深灰色为Al 颗粒.球磨时间增加到2 h, 微观形貌如图7(b)所示.从图7(b)可以观察到深灰色Al 颗粒已经转变为暗灰色, 颗粒塑性变形更严重, 大量Ni 颗粒通过撞击的塑性变形镶嵌到Al 颗粒表面, 少量Ni/Al 微观夹层结构开始出现, 但这一阶段仍然可以分辨出Ni 和Al 两种颗粒.继续延长球磨时间到10 h, 如图7(c)所示.从图7(c)可以观察到, 由于球磨过程中粉末颗粒间相互反复冷焊和破碎[25], 粉末颗粒已经转变为不规则片状结构, Ni/Al 层交替组合的三明治型微观夹层结构已经形成, 粉末颗粒逐渐细化, 这一阶段已难以区分Ni/Al 颗粒.当球磨时间增加到20 h 时, 通过图7(d)可以发现, 粉末颗粒已基本完全转变为三明治型微观夹层结构.在这一阶段, 由于持续碰撞和磨球的进一步挤压, 粉末颗粒变得进一步细化, 进而三明治型微观夹层结构厚度持续减小, 形成一层极薄的层状结构, 类似于Schwarz 和Johnson 提出的固态扩散反应中出现的微观层状结构[15,27].显然, 粉末颗粒的细化和严重的塑性形变, 将引起固体缺陷密度的急剧增加, 高密度的固体缺陷将为Ni 和Al 原子间的固态扩散提供特殊通道, 有利于固相扩散反应的进行.此外,球磨后大量极薄三明治型微观夹层结构的形成, 意味着大量界面的增加和颗粒表面自由能的增大, 同时也意味着固相扩散反应时, 原子的扩散路径可进一步缩短.因此, 采用球磨后的粉末混合物, 有助于固相扩散反应提前发生, 进而降低金属间化合形成的起始温度, 也容易理解相变内耗峰向低温方向移动的原因.

图7 不同球磨时间的Ni-Al 粉末混合物的SEM 图像(BSE 模式) (a) 1 h; (b) 2 h; (c) 10 h; (d) 20 hFig.7.SEM images (BSE mode) of Ni-Al powder mixtures after ball-milling time for: (a) 1 h, (b) 2 h, (c) 10 h, (d) 20 h.

图8 球磨时间不同的Ni-Al 粉末压坯热处理后XRD 图谱 (a) 0 h, 559 ℃; (b) 1 h, 556 ℃; (c) 2 h, 533 ℃; (d) 10 h,483 ℃; (e) 20 h, 434 ℃(热处理温度对应于球磨时间不同的样品的内耗峰的峰温)Fig.8.XRD patterns of Ni-Al powder compact after heat treatment for the sample processing ball-milling for different time: (a) 0 h, 559 ℃; (b) 1 h, 556 ℃; (c) 2 h, 533 ℃;(d) 10 h, 483 ℃; (e) 20 h, 434 ℃ (the heat treatment temperatures corresponding to internal friction peak temperatures of ball-milled samples for different time).

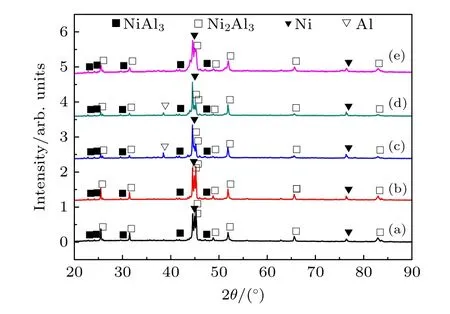

为充分理解和考察球磨后样品内耗峰向低温方向移动的原因, 选取了不同球磨时间的样品, 在内耗峰出现的峰值处和结束温度处进行热处理, 真空状态下保温1 h 并冷却至室温进行XRD 测试,测试结果如图8 和图9 所示.图5 已经表明球磨后样品, 相应内耗峰峰温向低温方向移动, 据此确定不同球磨时间0, 1, 2, 10 和20 h 的样品, 所对应的峰值温度分别是559, 556, 533, 483 和434 ℃,内耗峰结束温度分别是700, 675, 660, 625 和575 ℃.从图8 中可以看出, 随球磨时间的增加, 热处理温度逐渐降低, 但固相扩散反应形成的金属间化合物基本一致, 除少量残留待反应单质Ni 和Al 外, 金属间化合物均为NiAl3和Ni2Al3混合物.图9 则表明在内耗峰结束温度处理样品, 即提高热处理温度, 对应不同球磨时间样品, 产物基本一致,NiAl3逐渐转变为Ni2Al3, 甚至长时间球磨样品,例如10 和20 h, 热处理后出现了NiAl 金属间化合物.图8 和图9 充分表明, 机械球磨可以降低固相扩散反应温度, 在较低温度下实现金属间化合物的生成.一方面, 球磨过程中, 实现了Ni 颗粒和Al 颗粒的充分镶嵌和固溶, 固相扩散反应提前发生, 反应速度较慢, 生成物从富Al 金属间化合物逐步转变为最终产物NiAl 合金.未球磨Ni-Al 粉末混合物, 低温下难以发生固相扩散反应, 当温度达到爆炸反应温度时, 反应迅速发生, 生成金属间化合物并放出大量的热, 对应于较高的内耗峰和较窄的峰宽.另一方面也说明, 通过内耗峰的变化可以反映固相扩散反应发生的过程, 提供材料结构变化的动态信息, 确定固相扩散反应发生的温度, 有助于Ni-Al 粉末冶金烧结过程中工艺的选择和控制.

图9 球磨时间不同的Ni-Al 粉末压坯热处理后XRD 图谱 (a) 0 h, 700 ℃; (b) 1 h, 675 ℃; (c) 2 h, 660 ℃; (d) 10 h,625 ℃; (e) 20 h, 575 ℃ (热处理温度对应于球磨时间不同的样品的内耗峰的结束温度)Fig.9.XRD patterns of Ni-Al powder compact after heat treatment for the sample processing ball-milling for different time: (a) 0 h, 700 ℃; (b) 1 h, 675 ℃; (c) 2 h, 660 ℃;(d) 10 h, 625 ℃; (e) 20 h, 575 ℃ (the heat treatment temperatures corresponding to end temperature of internal friction peak of ball-milled samples for different time).

4 结 论

结合SEM 观察和XRD 测试, 采用内耗技术系统研究了Ni-Al 粉末压坯升温过程中的内耗行为.通过对内耗特征和典型内耗峰的分析, 阐明了升温过程中固相扩散反应过程和金属间化合物形成演变过程.升温加热过程中, 发现了一个典型内耗峰, 该峰具有明显的测量频率和升温速率依赖性, 随测量频率的增大, 内耗峰升高但峰温保持不变, 随升温速率的增大, 峰向高温方向移动且峰高升高.分析认为, 内耗峰属于典型的相变内耗峰,它的产生与升温过程中Ni/Al 之间发生固相扩散反应生成金属间化合物NiAl3和Ni2Al3有关.此外, 实验发现, Ni-Al 粉末混合物通过机械球磨调控微观结构后, 对内耗峰有显著影响, 随球磨时间的增加, 内耗峰向低温方向移动, 且宽度变大峰高降低.这充分表明, 机械球磨可有效地降低固相扩散反应温度, 在较低温度下实现合金化, 这与Ni/Al固溶度的提高以及缩短的原子扩散路径有关.因为机械球磨可实现粉末颗粒的细化、片层化以及固体缺陷密度、表面自由能的增加.内耗峰变宽峰高降低, 意味着机械球磨后, 固相扩散反应速度变慢,区别于无球磨样品烧结过程的快速爆炸反应.所以, 采用球磨后样品可有效地调控固相扩散起始温度以及反应速度, 进而实现对材料结构的调控.