医疗器械“产品全面风险运营”管理模式的探索实践

2021-03-11任贤霖陈洁云周俊蕾

◆任贤霖 陈洁云 周俊蕾/ 文

1 前言

近年来,风险管理越来越被各个国家和企业所重视。从工业到服务业,具有不确定性特征的风险,广泛存在于目的与成果之间。对医疗器械制造商而言,风险被定义为伤害发生的概率和严重度的组合[1]。医疗器械在设计开发、生产制造、运输流转、产品使用等过程中,不可避免地对生命、财产或环境造成损害。风险管理的工作需要企业从组织体系上落实管理权责,以识别和分类为基础确定风险管理框架和策略、人员意识和理论培养,全面提升风险管理对医疗器械企业发展的重要作用[2]。医疗器械企业开展全面风险管理是保证器械质量,促进开发升级和维护产品使用的基本输入[3~6]。

2 医疗器械行业风险管理的基本要求

2.1 以法律法规为基础

国内外监管机构都对医疗器械的管理做了严格要求,覆盖了医疗器械产品的设计开发、生产制造的所有环节,此外还在上市后的监督方面不断通过常规审核、飞行检查、产品抽检等加强风险管理。比如,原国家食品药品监督管理总局发布的《医疗器械生产质量管理规范》(含细则)、《医疗器械生产监督管理办法》等就明确规定了医疗器械产品在研发、生产、质量等方面的具体要求。美国、日本、欧盟等国家和地区的监管机构也都发布了明确的法律法规对医疗器械产品实施高度监管。

2.2 以标准体系为指导

我国等同采用国际标准IS O 13485:2016发布行业标准YY/T 0287-2017《医疗器械 质量管理体系 用于法规的要求》。该标准规定了医疗器械质量管理体系的要求,覆盖医疗器械产品的全生命周期,涉及医疗器械产品的设计和开发、生产、贮存和流程、安装、服务、最终停用及处置,以及相关活动的设计和开发或提供。

2.3 融合监管要求建立质量管理体系

上海微创集团通过识别国内外监管要求,以ISO 13485为依据建立质量管理体系,兼容中国医疗器械生产质量管理规范、欧盟医疗器械指令、美国医疗器械管理体系以及日本、韩国、巴西等国家医疗器械管理的要求,形成了融合各国医疗器械管理要求的质量体系,并严格按照相关规定进行生产经营活动,兼容性地构建了既能适合中国医疗器械监管行情,又能满足全球监管机构要求的极具特色的质量管理体系。

2.4 风险管理流程化标准化

医疗器械风险管理作为质量管理体系的重要组成部分,在质量管理体系各环节被明确要求开展相应活动和输出文档结果,并结合法规和ISO 14971《医疗器械风险管理》标准形成流程制度,自上而下地对产品进行全面风险管理,将各阶段可能的伤害概率和严重程度降至最低。

3 “产品全面风险运营”管理模式

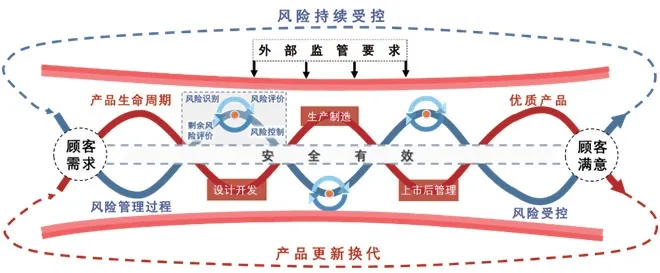

通过对医疗器械风险管理多年的探索实践,上海微创集团提炼出多元化的“产品全面风险运营”管理模式。该模式包括“1+2+3+4”的核心要素,基于外部监管和顾客需求,以产品安全有效为核心,产品生命周期和风险运营管控为循环主线,追求顾客满意为目标,形象地表达了结合产品不同阶段需求、循环开展相应风险管理活动的过程。

3.1 管理模式的基本框架

这种管理模式要求风险管理活动覆盖设计开发、生产制造、上市后管理等所有环节,将风险识别、风险评价、风险控制和剩余风险评价往复循环,用标准化和系统化的思路开展风险管理活动。它的基本框架(图1)主要包括:

1个基本理念——安全有效。安全有效是医疗器械满足法规监管的基本要求,也是公司为患者提供疾病解决方案的初心。

2个循环主线——产品生命周期主线和风险管理过程循环主线。产品的开发、优化、迭代和更新用规范化的生命周期流程进行管控,在产品所有阶段持续循环开展标准化的风险管理活动。

3个产品阶段——设计开发、生产制造、上市后管理。产品生命周期的三个最重要阶段,通过将顾客需求转化为产品需求,设计开发和生产转移,生产出安全有效的产品,然后通过产品服务和上市后管理,最终实现顾客满意。

图1 “产品全面风险运营”管理模式框架图

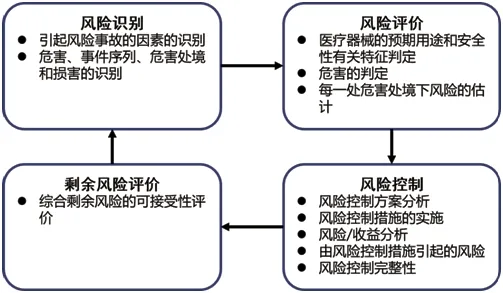

图2 标准要求风险管理过程示意图

4个风控步骤——风险识别、风险评价、风险控制、综合剩余风险的可接受性评价。既是要求也是指导原则,在产品生命周期过程中循环往复,降低风险/受益比例,提升顾客受益。

3.2 二条循环主线

1)产品生命周期主线:产品生命周期从概念到最终产品退市,大体可以分为设计开发、生产制造和上市后管理三个最重要的部分。围绕“产品生命周期管理”,结合监管要求建立了约300份程序文件和管理制度,详尽充分地规范生命周期每个环节中各个职能的职责和工作流程,确保各个环节的规范化和标准化操作,以保障产品质量并且顺利上市。

2)风险管理过程主线:所谓风险管理,最终都是好的收益和坏的收益权衡的过程。按照行业最佳实践的风险管理主要步骤(包括风险分析、风险评价、风险控制、综合剩余风险的可接受评价)实施动态管理,最终形成风险管理报告(图2)。

3.3 风险管理的实践过程

3.3.1设计开发过程

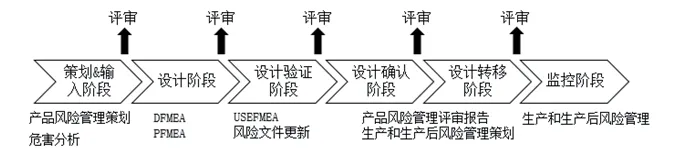

在该过程按项目要求进行,建立各研发项目独立的管理系统,设立产品风险管理模块。系统对各研发项目的风险进行跟踪和确认,建立包含编号、名称、风险分类、风险事件、应对措施、风险应对部门和实施效果的风险登记册,在设计开发阶段全程追溯和控制产品风险(图3)。通过技术评审将产品开发过程进行阶段性分解、阶段性回顾和技术评审,确保产品需求的完整性,以及产品概念、总体方案、产品设计和各子部件设计、部件和组件、最终的产品性能满足顾客需求。通过专家评审判断技术方案是否可行,识别潜在问题和风险,并结合产品分类分级,开展HA、DFMEA、PFMEA、useFMEA等风险管理活动。在各个技术评审节点,回顾更新所有风险文件,梳理是否有新增风险及产品风险是否仍然可控;对于可能存在的风险点开展纠正预防控制措施,确保风险可接受。

3.3.2生产制造过程

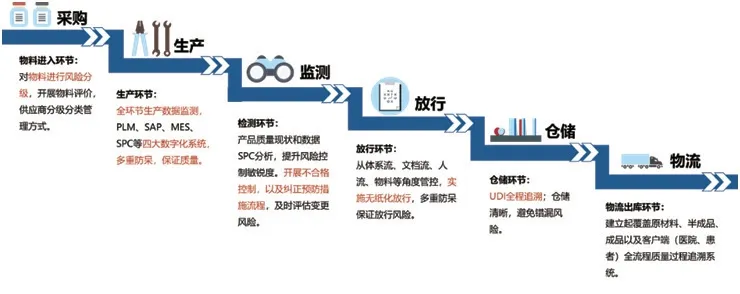

对原材料引入、生产加工和最终产品提供的所有过程,通过智能化、数字化的工具系统进行管控,识别可能的危害源,并开展一系列风险管理活动。产品风险输入来源于人、机、料、法、环、测等因素,基于5M1E进行潜在失效模式分析。人员可能在各个环节中与产品进行直接或间接接触;材料作为产品直接或间接组成部分不可或缺;生产过程中涉及到大量软件、硬件设备;物料流转过程和加工路线的稳定性水平决定了产品的质量水平;工作环境可能对产品质量产生不良影响,均须予以控制。对不同风险来源点建立对应流程制度,规范产品在生命周期内的风险管理过程,并引入SAP、MES、SPC等数字化系统开展实时风险监控;通过全面推行医疗器械唯一标识(UDI)要求,建立起覆盖原材料、半成品、成品以及顾客端(医院、患者)全流程质量过程追溯系统(图4)。

图3 设计开发过程风险管理活动

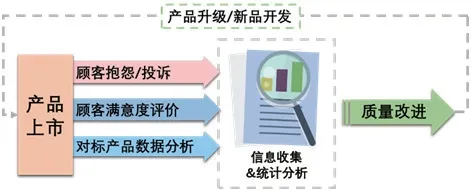

3.3.3上市后管理

通过主动和被动地收集并分析信息,持续监测产品上市后风险,确保风险可控(图5)。①面向医生技术支持,降低产品使用风险。建立术前、术中及术后远程指导专项服务(包括术前会诊、术中指导及术后随访等),通过开展医生培训助力术者技术水平提升。②面向患者风险提示,开展患者关爱行动。解答患者对介入手术产品与治疗方案的疑问;对每个植入支架产品设立唯一“植入卡”,涵盖唯一标识、器械名称、型号及制造商名称等标识信息,以便在突发状况下使医生能尽快准确地获取植入物信息,降低产品使用风险。③定期收集市场数据,监测产品质量趋势。制定《满意度信息征询表》并对信息收集、整理、汇总,分析决策是否触发产品改进,作为下一代产品设计输入的一部分;依托《反馈控制程序》等规定,主动收集和分析市场同类或相似产品不良事件、召回事件,结合产品上市后临床跟踪进行评估分析。④归纳汇总市场信息,促进产品更新迭代。基于主动和被动开展的信息收集活动,对所有数据进行统计分析,并进行趋势监测和预测,通过集中评审明确已上市产品的改进点或新产品开发需满足的质量目标,不断诱发产品升级,或更新开发新一代产品。

图4 全生产过程中的风险管理活动

图5 市场信息与产品升级迭代关系

4 结束语

医疗器械行业实施全面风险管理已是大势所趋。无论政府监管还是企业自控,都要求基于产品全生命周期开展全面风险管理活动。这既是持续完善医疗器械质量管理体系的要求,也是医疗器械行业核心在于风险防控的基本体现。将风险管理活动渗透到产品全生命周期的各个细节,充分关注医生和患者需求,可以帮助企业明确风险管理职责、收集风险管理信息、有效应对风险焦点、完善风险管理机制,实现长期良性的可持续发展。