电动汽车制造的自动化质量控制

2021-03-11张红

编者按

随着电动汽车的日益普及,许多工程师和质量控制专家在进行零部件检测时都面临着新的挑战。为了应对这个挑战,形创公司开发了用于自动化质量控制的3D扫描解决方案,能够让电动汽车制造商在不影响检测精度或缺少熟练技术人员的情况下提高检测效率。本文原载于2020年11月的《质量文摘》。作者杰罗姆-亚历山大•拉瓦(Jerome-Alexandre Lavoie)是从事3D测量技术开发的形创公司的产品经理,在3D数据管理方面积累了10多年经验,目前负责形创公司的自动化质量控制解决方案。

随着电动汽车的日益普及,许多工程师和质量控制专家在进行零件检测时面临着新的挑战。传统汽车主要由机械部件组成,而电动汽车包括由软件控制的复杂电气机械设备。虽然电动汽车的运动部件比燃油车少,但它有无数复杂的子系统,这些子系统会影响电动汽车的性能和操纵性。

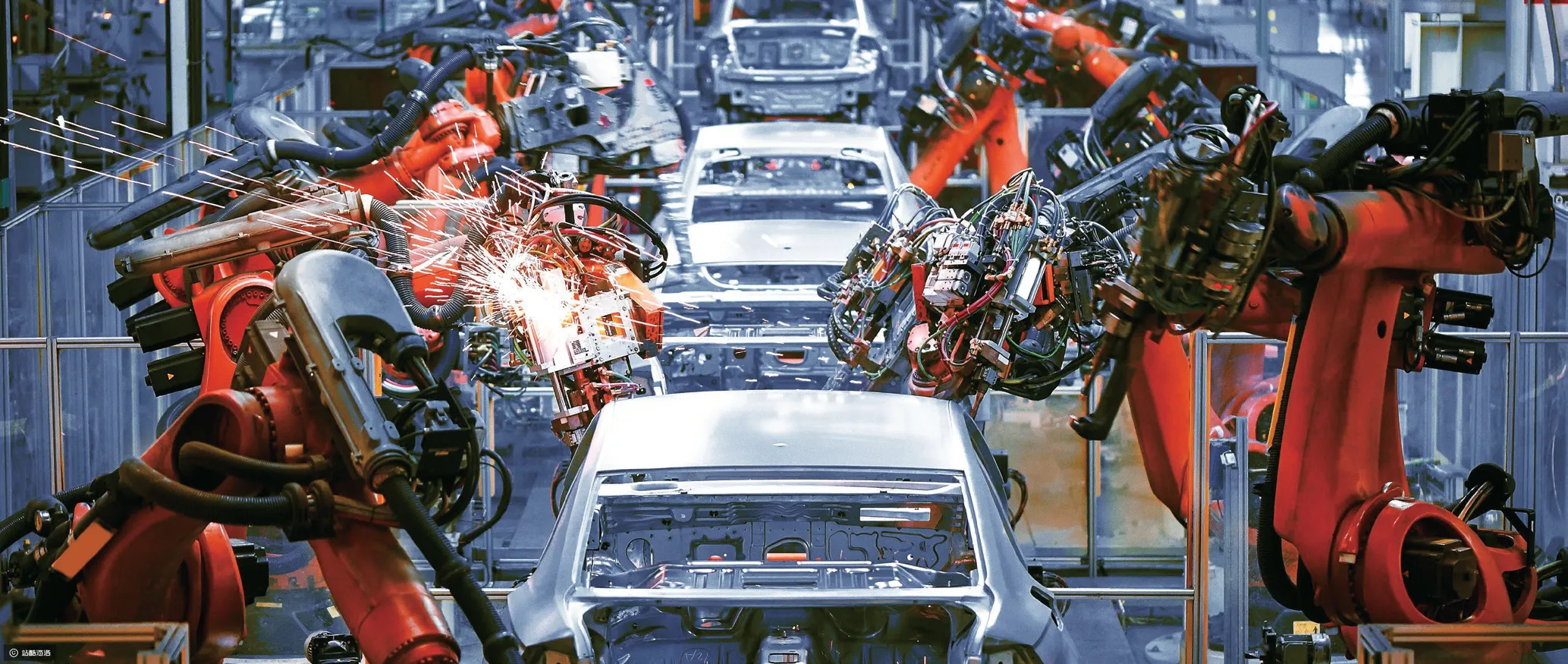

为了提高产品安全性和生产能力,越来越多的电动汽车制造商开始在工厂和生产车间使用自动化质量控制系统。采用这种系统后,生产过程中的异常情况可以立即反馈给工作人员,以便迅速采取纠正措施,加快检测过程,从而创造更多的产能和更快的上市时间。

电动汽车行业面临的质量控制挑战

1.质量控制效率低下,缺乏熟练劳动力,生产效率低下

在当今严峻的劳动力市场上,缺乏具备质量控制检测经验和专业技能的熟练劳动力。

传统的人工检测或三坐标测量机(CMMs)检测需要花费一定的时间,并受到操作人员效率水平和人因因素的影响。三坐标测量机通常置于一个专用实验室,这意味着需要进行大量的编程、设置,以及与生产线之间的来回反馈。三坐标测量机的检测速度不快,需要计量专家进行操作。所有这些因素都会大幅减缓质量控制检测的执行速度。

2.复杂的电动汽车零部件和生产类型需要进行复杂的检测

由于电动汽车零部件和子系统可能比传统汽车更复杂,检测可能需要特殊的步骤。例如,一些常规的检测技术可能对表面处理敏感,因此需要预先对零件进行表面处理,以执行正确的检测。这种准备需要额外的时间,很难预测。如果做得不好,可能影响检测准确性。

此外,许多电动汽车部件是无法返工的。这意味着,如果检测人员未能发现某个质量问题,不合格的部件被输送到生产线上,这条生产线可能立即陷入停顿。这就是为什么电动汽车制造商在批量生产特定周期开始之前,通常需要对成品部件进行100%的检测。

值得注意的是,汽车行业正在向多品种和小批量生产的电动汽车发展。这意味着质量控制团队必须不断地改变三坐标测量机的编程,而这同样需要时间以及经验丰富的计量学家的专业知识。

3.在速度和准确性之间取得平衡

如前所述,传统的人工检测或三坐标测量机检测依赖于技术人员的技能,这会损害数据的准确性、可靠性和可重复性。特别是三坐标测量机对周围生产环境的振动、灰尘和湿度也非常敏感:事实上,三坐标测量机经常需要固定在一个独立的混凝土板上以保证检测的准确性,大大增加了部署的成本和复杂性。

关于准确性,有观点认为传统的三坐标测量机非常精确——甚至过于精确。例如,在冲压或焊接表面轮廓、修剪点等工艺,最严格的公差是±0.5毫米,±1.0毫米和±1.5毫米也并不少见。三坐标测量机的精度可达几微米,是这种最小公差要求的10到100倍。这意味着对于某些应用程序来说,三坐标测量机往往过于精确。因此,三坐标测量机应该只在确实需要其精度的情况下使用,让其他更快的技术检测大多数零件。

解决方案

形创公司(Creaform)开发了用于自动化质量控制的3D扫描解决方案,能够让电动汽车制造商在不影响精度或缺少熟练技术人员的情况下提高检测效率。

这是一款功能强大的机器人光学三坐标扫描仪,可以在任何自动化的质量控制过程中执行在线检测。无论生产类型是多品种和小批量,还是少品种和大批量,该扫描仪都可以作为一种整体解决方案。

1.高生产率

图为使用自动化质量控制系统对发动机支架进行质量控制

无论零件大小、表面、装饰和几何特征如何,自动化质量控制系统都可以每秒捕获高达180万个测量值。

2.多任务处理

通过软件平台,检测员可以同时进行数据采集和分析,以加快吞吐量。

3.强大的工业设计

自动化质量控制系统适用于任何生产环境。无论稳定性、振动性和热变化如何,自动化质量控制系统都可以实现0.025毫米的车间精度。

4.自动校准

在吞吐量加快的情况下,该扫描仪不会出现随时间精度漂移的问题。

自动化质量控制系统的优点

无论是使用一体化解决方案还是定制的自动化质量控制解决方案,电动汽车制造商都可以在没有技术培训人员的情况下,以正确的精度进行更快的检测。

更重要的是,自动化质量控制系统可以快速集成到生产线中,无须长时间培训或重大停机。

1.快速实施与培训

自动化质量控制系统可以在短短一星期内安装。任何技能水平的技术人员都可以在一天内完成培训。这解决了制造商的人力资源问题,并减少了实施自动化质量控制系统的停机时间。

2.全尺寸检测——更快

电动汽车制造商面临更快向市场发布创新产品的压力,MetraSCAN 3D-R等自动化质量控制解决方案可以在不牺牲测量精度、可靠性和可重复性的情况下,满足数据采集速度的需求。

一些制造商使用自动化质量控制系统将数据采集检测时间从数小时缩短到仅几分钟,他们相信这些通过检测的部件是按照规格和行业规定生产的。提高检测能力最终有助于提高吞吐量。

WAT公司是德国汽车和摩托车行业大型原始设备制造商的零部件供应商。最近在他们定制的自动化质量控制系统中增加了两个MetraSCAN 3D-R系统,用于评估电动汽车的发动机支架安装质量,并缩短周期时间。

发动机支架使用了具有复杂几何形状的焊接结构零件,因此检测难度大且耗时。支架还使用了反射镀锌钢,进一步加大了检测难度。

通过使用MetraSCAN 3D-R,质量控制团队可以在数秒内捕捉到高水平的测量数据,WAT公司对发动机支架的检测时间从1小时30分钟大幅度缩短到8分钟。这是用传统的三坐标测量机所无法达到的。

因为使用了体积更小的机器人,MetraSCAN 3D-R只需要占用很少的车间面积,所以生产车间需要进行的改造也更少。