扇贝苗规格识别与计数统计装置的设计研究

2021-03-11卢宏博李明智李尚远孙天泽曲春虎曲文龙

卢宏博, 李明智, 李尚远, 孙天泽, 曲春虎, 曲文龙

(大连海洋大学大学生“蔚蓝”科技创新创业基地, 辽宁 大连 116023)

扇贝养殖方式主要有底播和浮筏两种[1], 但近年随着底播技术的快速发展[2], 大部分企业为了保证底播贝苗的成活率, 采用了“大规格、优质苗”海上收购、底播一体化的作业模式, 因此, 贝苗规格识别与计数统计都必须在海上完成, 是一项数量大、强度高、时间紧的工作。目前, 海上收购贝苗的规格的分级计数统计还主要以人工为主, 属于劳动密集型,且统计误差大, 同时贝苗在分级筛选过程中贝苗干露现象严重[3], 影响贝苗底播的成活率。

如何提高贝苗分级统计的准确性和统计的速度,已是决定能否提高底播效率及底播贝苗成活率的关键环节, 就此国内外研究者基于机械结构和计算机视觉技术对扇贝的分级筛选装置进行了大量设计研究。杨淑华等[4]研发出基于扇贝壳长进行分级的对辊式扇贝分级机, 实现了贝苗的定向、解决了贝苗堆积和卡顿问题, 为扇贝分级奠定了基础。方晓燕等[5]采用机械传动和螺旋振动筛孔分级结构, 研究出新型扇贝振动分级机, 其振动装置是根据电磁振动给料机而设计, 分级精度较高, 但对工作环境的稳定性要求较高。孔德刚等[6]结合扇贝的壳体结构特征, 基于螺旋槽结构研制出了一种螺旋对辊式扇贝分级机,其分级效率在400 kg/h 以上, 分级精度大于96%。但螺旋对辊式扇贝分级机, 在分级过程中, 一定程度上会使贝壳碎裂, 导致外套膜裸露在壳外, 造成病贝、死贝[7]。与此同时, 计算机视觉技术也已应用在水产各领域[8-13]。在利用计算机视觉技术研发的贝苗规格识别机方面, 郭常友等[14]用OPTA 算法和边界追踪算法完成扇贝的定位和尺寸识别, 但只能对单个扇贝有效的自动分级分类, 实际应用受限。杨晓光等[15]基于YCRCB 色彩空间与大津法相对扇贝进行分割,并提出了一种基于扇贝角质层特征的扇贝尺寸测量方法, 其测量误差小于1 mm。王帅[16]应用Canny 算子进行图像边缘检测, 采取Mamdani 模糊推理模型,建立模糊分类器进行识别和分级, 达到定位、跟踪和分级的目的。上述基于计算机视觉技术的识别装置对工作环境要求高, 海水对电路的腐蚀及船舶的晃动等客观因素直接影响统计的准确性和稳定性。

本文结合底播产业的生产要求, 综合考虑了扇贝苗规格识别与计数统计装置的工作效率、准确性、稳定性和机械结构对贝苗损伤程度等方面的因素,最终确定了以光电传感为基础的具有规格识别和计数统计等功能的扇贝苗分级筛选装置, 该装置在最大限度减小破损的情况下, 实现高精度分级与计数,提高了扇贝底播效率。

1 装置总体结构与工作原理

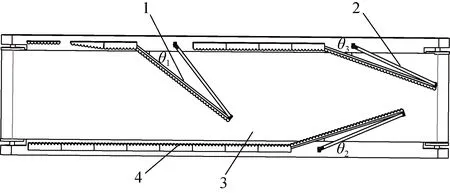

如图1 所示, 扇贝苗规格识别与计数统计装置主要由初级分拣机构、差速排队传送装置和规格识别与计数统计系统3 部分组成。

图1 整机结构示意图Fig. 1 Schematic of the whole machine

其中初级分拣机构由落贝口、入料口、分拣平台、振动排序结构等组成, 完成贝苗的初级筛选排队,即筛除规格小于3 mm 贝苗和混带杂质。差速排队传送装置由同步齿轮传送带、差速波纹板、配有 OPG 6GN10K 型齿轮减速器的OPG 61K200RGN-CF 交流电机、导接桶等组成, 实现贝苗的差速排队传送。规格识别与统计系统由PLC、CX6080 框型光电传感器、数显打印装置等组成, 主要完成规格识别和计数统计工作要求及结果的输出。

贝苗规格识别与计数统计装置的工作原理是利用初级分拣机构和差速排队传送装置完成贝苗第一阶段的处理, 和利用光电传感技术进行规格识别与计数统计完成贝苗的第二阶段处理, 统计结果由数显打印装置呈现, 工作原理如图2 所示。

2 关键机械部件设计

规格识别与计数统计装置整机宽度应小于470 mm,考虑到装置各机械部件的布置问题, 最终确定装置宽为260 mm。

图2 工作原理图Fig. 2 Schematic of the working principle

2.1 初级分拣机构

分拣平台和振动排队装置共同组成初级分拣机构。其中分拣平台宽230 mm, 总长1 130 mm, 有效分拣区长度780 mm, 分拣区的分拣筛孔孔径[17-18]为28 mm, 分拣筛孔布置形式为45°错排[19-20]。完成筛除小于30 mm 贝苗、病贝死贝和杂质。振动排队机构由入料口、限贝口、排队挡板、振动筛网4 部分组成。入料口底部有宽40 mm, 高25 mm 的限贝口(防止贝苗1 次从入料口涌出, 造成排序的混乱)是贝苗排队的关键, 限贝口限制出贝速度横向每次出贝个数不超过2 个, 纵向不超过3 个, 且限贝口的高、宽可调节, 因此可限数释放不同规格级别的贝苗,提高装置的普适性。排队挡板固定在振动机带动的(在振动排序运动的前提下, 保证振幅不高于排序挡板高度)振动筛网上, 实现在排队挡板和机械振动的作用下, 贝苗的排队。振动的环境刺激因子刺激开壳贝苗的闭壳肌, 使其闭壳, 贝苗的闭壳提高了分级计数准确性以及降低了分级计数过程中对贝苗的伤害。

2.2 差速排队传送装置

差速排队传送装置, 主要由差速波纹板、同步齿轮传送带(长800 mm、宽230 mm, 同步齿轮传送带目的为防止冬季传动轮结冰打滑)、交流电机(功率200 W、齿轮减速器6GN 10 K)等组成。设计差速排队传送装置的目的在于保证贝苗以逐一相互分离的状态进入光电传感器, 而贝苗是否以该状态进入光电传感器是贝苗差速传送能否实现的关键, 因此, 差速波纹板的布置形式将成为差速排队传送的关键。

如图3 所示, 差速波纹板以左到右分别编号为1、2、3 号, 依据实验结果, 确定差速排队传送装置的最佳布置参数为: 差速波纹板长250 mm, 1、3 号波纹挡板间距有280 mm, 1、2 号波纹挡板间距有140 mm, 使差速空间和排队效率提高。1 号差速波纹挡板与传送方向夹角为θ1, 2号差速波纹挡板与传送带方向夹角为θ2, 李明智等[20]研究表明:“当θ1=45°、θ2=30°时, 贝苗碰到差速排队挡板后贝苗处于不堆积的先减速后加速运动模式,实现差速和相邻两贝苗距离拉开”。依据产业要求,θ1、θ2角度可通过调节杆实现联调, 调节范围为±5°, 可提高不同规格级贝苗的差速排队的效率。贝苗在传送动力F的作用下与半径为3 mm(与贝壳边沿角质层纹路相似)的波纹板碰撞, 贝苗将绕其中心在运动中旋转, 且转动轴垂直于碰撞平面[21-22]。从而使贝苗相互分离且避免了传送过程中卡贝、堵塞现象的出现。3 号差速波纹挡板为贝苗限位挡板, 与传送带方向夹角θ3为30°, 实现贝苗下落前位置的调整, 确保贝苗下落范围在光电传感器的检测范围内。

图3 差速排队传送装置结构Fig. 3 Structure of the differential queuing transmission device

2.3 姿态调节机构

规格识别与计数统计结果的准确性取决于贝苗经过光电传感器时对光通路的遮挡姿态, 因此姿态调节机构是保证统计结果准确的关键机械部件。如图4 所示, 姿态调节机构固定在居传送带末端5 cm处, 是由1 段直行板和1 段弧形板(最大弦长80 mm、弧度为20º 与贝苗壳体弧度相近似)组成的凹型仿生扇贝外轮廓形态板。

如图4 所示, 为姿态调节机构进行姿态调节的过程。贝苗与凹形挡板碰撞后的运动状态, 由实验结果得知, 传送带的传输速度为0.8 m/s, 即贝苗离开传送带的平抛速度为0.8 m/s, 根据碰撞能量恢复系数理论[23-25], 碰撞后水平速度及水平反弹速度均趋于0, 因此在碰撞后瞬间贝苗紧贴凹形挡板且只受重力, 在重力的作用下贝苗沿凹形挡板自由下落且保持自由落体运动状态经过光电传感器, 姿态符合规格识别贝苗姿态要求。

图4 姿态调节机构及调节过程Fig. 4 Attitude adjustment mechanism and adjustment process

3 规格识别与计数统计系统的开发设计

规格识别与计数统计系统控制核心是光电传感器和可编程控制器件(PLC), 其执行系统信息的采集、处理及传输数据等功能[26-29]。

3.1 系统硬件设计

根据规格识别与计数的工作要求, 综合考虑装置稳定性、准确性和环境等多方面因素, 规格识别与计数系统选用的设备及对应型号见表1。

表1 系统设备表Tab. 1 Equipment table

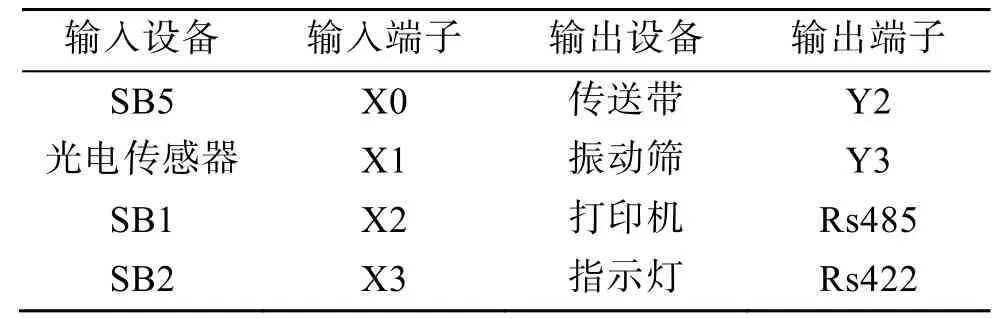

规格识别与计数系统整体采用PLC 控制, 通过数显打印装置对结果显示和打印。光电传感器型号为CX6080 框型传感器, 外形尺寸为18 mm × 124 mm ×181.5 mm, 工作环境温度为–20~+65℃ , 保护等级IP64(防尘、防止飞溅的水侵入), 壳体材质为铝合金。PLC有6 个输入端口、4 个输出端口, 且输入使用高速计数器, 由表 2 可知 PLC 的输入、输出分配情况。

表2 I/O 分配表Tab. 2 I/O allocation table

3.2 系统软件设计

通过三菱公司开发的GX Developer version 8.86Q软件环境下, 使用梯形图进行逻辑编程, RS485 通讯具有组网容易和通信距离长具有很强的抗干扰能力。系统编程使用的GX-Developer 功能非常稳定, 包括项目管理, 程序输入, 编译链接, 模拟和调试。

其主要功能如下:大小比较区间、大小识别区间和计数区间对贝苗分级计数并由打印模块打印将分级结果生成表格并打印。GX-Developer 性能稳定,主要功能如下:

(1) 可识别的线符号在GX-Developer 中, 建立相关的注释数据, 编译链接, 并设置寄存器数据列表语言和SFC 符号以开发PLC 程序[30]。

(2) 创建程序并将项目以相应格式存储在相应位置, 该格式可以通过打印机输出数据。

(3) 该程序通过串口可实现与PLC 进行通讯,发送文件, 监控系统操作以系统功能测试。

(4) 该程序最终可以从PLC 仿真调试中脱机调试。

3.3 规格识别与计数统计的实现

3.3.1 规格识别与计数统计原理

为了实现贝苗的精准分级, 本文采用贝苗经过光电传感器的时间间隔来实现贝苗规格的识别。梯形图如图5 所示。即假设贝苗以恒速度v垂直下过经过光电传感器, 每一个扇贝经过光电传感器时,会得到瞬时时刻T0和Ti, 此时, 贝苗的规格可表示为:H=v(Ti–T0), 其数量可通过光电开关闭合次数计算得来。

图5 规格识别与计数统计梯形图Fig. 5 Trapezoidal diagram of specification identification and counting statistics

目前所有物理量中时间是实现测量精度最高的物理量, 因此其他物理量可转化为时间进行测量。为实现贝苗的精准分级, 本文采用读取贝苗经过光幕的时间间隔来实现贝苗规格的识别, 即假设贝苗以垂直自由下落经过光幕, 会得到时间间隔T, 贝苗规格可表示为H=V1T+ 0.5AT2(V1为扇贝进入光幕初速度为已知参数,A为重力加速度≈9.8 m/s2)简化后H= (V1+ 4.9T)T, 其数量通过光电效应转化为开关量并记录。

贝苗精准分级基于光电效应原理, 当贝苗进入框型光幕区域接收端检测到光通量的变化, 传感器将光强变化转化为携带时间信息的电信号, 再将携带时间信息的模拟信号转化为数字信号输入 PLC进行数据处理。为实现贝苗高频率精确计数, 采用PLC 高速计数器避免扫描周期对高频率计数结果造成干扰。

3.3.2 规格识别与计数程序

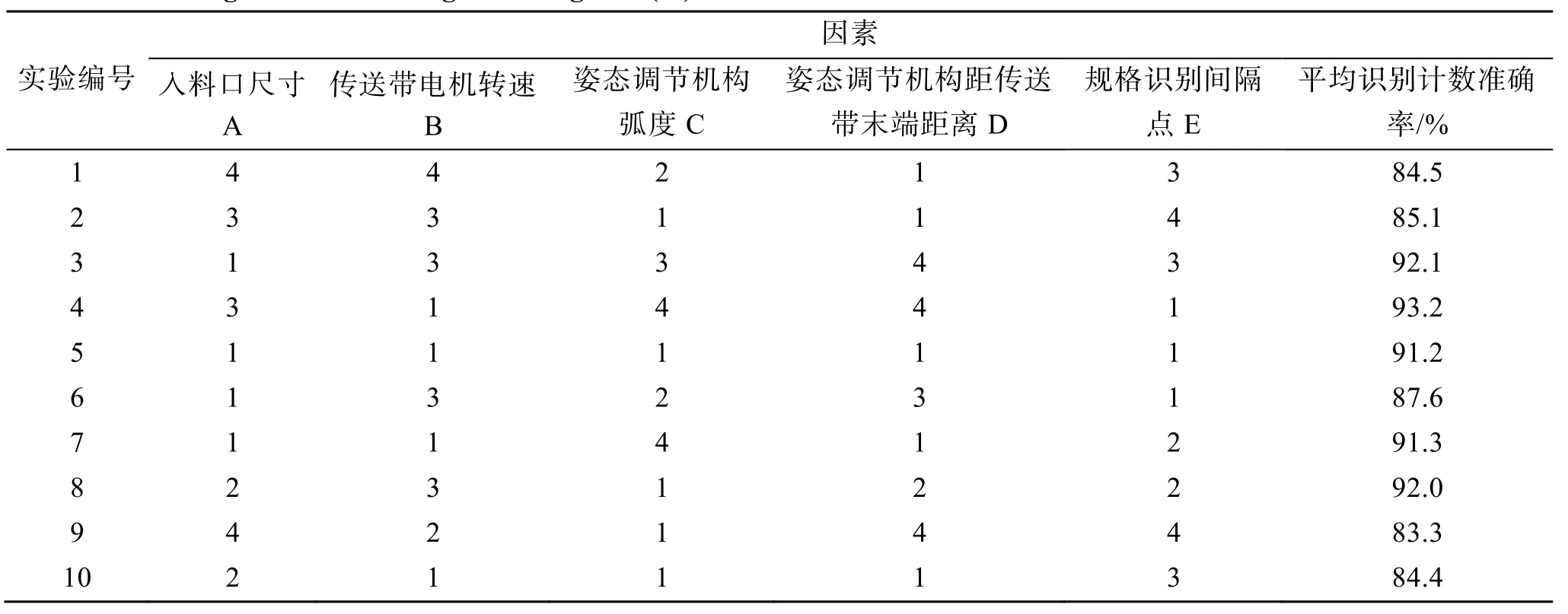

当扇贝进入光幕的一刻起, 经光电效应得到数字量信号通过光幕传感器传递给PLC, X001 软元件上电计数器C0计数一次(如图5a), 特殊继电器M8000 常通发送C0计数器数据至寄存器D200。当扇贝离开光幕的一刻触发X1 下沿(如图5b), 执行区间比较指令zcp 将源数据D170 中储存的时间间隔信息t 与源数据Ka和Kb(Kb>Ka)进行比较, 当t 试验方法: 本试验在实验室进行, 在试验中, 取上述3 种规格贝苗各100 个, 依据影响扇贝苗规格识别与计数统计装置的准确性的关键因素的最佳参数范围, 建立5 因素4 水平的正交试验设计[31-32],如表3 所示, 确定装置的最佳的工作组合结构参数。 试验所用贝苗来自獐子岛海区。贝苗分级规格分别为25~29、30~35、>35 mm。 由单因素影响实验确定了影响扇贝苗规格识别 表3 分级正交试验的因素及水平Tab. 3 Factors and levels of grading orthogonal experimental 依据因素水平表4 知, 建立5 因素4 水平的实验设计, 可选用L25(45)[33]的正交表, 同时采用SPSS25 分析软件对正交试验进行极差分析, 分析结果见表2。表中,ki为各因素在i水平下的平均分选精度ki=Ki/n(式中Ki(i=1, 2, 3, …,n)为各因素在i水平下的分选精度总和),R为各因素的极差。 表4 计数正交设计L25(45)试验结果Tab. 4 Counting results of orthogonal design L25(45) 续表 由表2 可知, 最佳工艺参数组合为A3B2C3D2E3, 即入料口尺寸为4 cm×2.5 cm, 传送带电机转速125 r·min–1,姿态调节机构弧度20°, 姿态调节机构距传送带末端距离4 cm, 规格识别秒数间隔为17 ms、25 ms。各因素对装置设别计数准确率影响次序依次为: 规格识别秒数间隔>姿态调节机构距传送带末端距离>传送带电机转速>入料口尺寸。 因实验得的最佳工艺参数组合不在表4 已作的装置工艺参数组合范围内, 因此为验证最佳工艺参数组合的合理性, 分别对规格识别与计数统计装置最佳工艺参数组合A3B2C3D2E3作3 次验证性试验,验证实验结果: 平均识别计数准确率为94.4%, 明显高于目前已作的规格识别与计数装置工艺参数组合的最高准确率, 故A3B2C3D2E3方案, 组合的工艺参数合理。 本文对目前底播的作业模式分析调研, 针对底播扇贝苗种海上规格识别与计数统计用工量大、劳动强度高、工作效率低及统计误差大等问题, 设计出基于PLC 的贝苗规格识别与计数统计装置。 通过对贝苗规格识别与计数装置工艺参数的优化与验证, 最终确定最佳工艺参数组合为: 入料口尺寸为40 mm×25 mm, 传送带电机转速125 r·min–1,姿态调节机构弧度20°, 姿态调节机构距传送带末端距离40 mm, 规格识别秒数间隔为17 ms、25 ms。各因素对装置设别计数准确率影响次序依次为: 规格识别秒数间隔>姿态调节机构距传送带末端距离>传送带电机转速>入料口尺寸, 装置工作的平均准确性为95%±5%可满足扇贝分级计数作业的实际生产需求, 实现高精度分级与计数, 提高了扇贝底播的效率, 降低了对贝苗的破损, 实现贝苗海上收购、底播一体化。 本系统与传统的费时费力、效率低、误差大的人工作业模式相比, 存在以下优势: 采用PLC 进行系统控制, 分级精度高, 计数效率高, 适用范围广、人工需求少、分级计数专业化、多功能一体化等, 推动了水产养殖领域向高程度自动化方向发展, 同时在不规则物体识别办法上做出了新的尝试。4 材料与方法

5 结果与分析

6 结论