己内酰胺聚合装置萃取蒸发系统节能改造技术经济分析

2021-03-11胡腾飞

胡 腾 飞

(中石化巴陵石油化工有限公司,湖南 岳阳 414014)

己内酰胺水解开环聚合得到的聚合物中含质量分数90%左右的聚酰胺6(PA 6)和10%左右的己内酰胺和低聚物[1-3]。己内酰胺和低聚物的存在不仅增加了装置己内酰胺单体的消耗,而且对PA 6后序纺丝、注塑等非常不利。工业上一般先通过逆流热脱盐水萃取PA 6切片中的己内酰胺和低聚物,然后再经蒸发系统将固含量为10%(己内酰胺和低聚物占开环聚合物总量的质量分数)左右的萃取水浓缩至固含量为80%左右的己内酰胺水溶液。但是萃取蒸发系统耗能较高,在聚合装置运行成本中占很大的比重,因此降低萃取蒸发系统的能耗对降低整个聚合装置运行成本至关重要。作者以60 kt/a己内酰胺聚合装置萃取蒸发系统为例,探讨了影响萃取蒸发系统能耗的因素,分析了装置节能改造的方案和效果,以期为同类装置节能降耗提供参考。

1 聚合装置萃取蒸发系统工艺流程

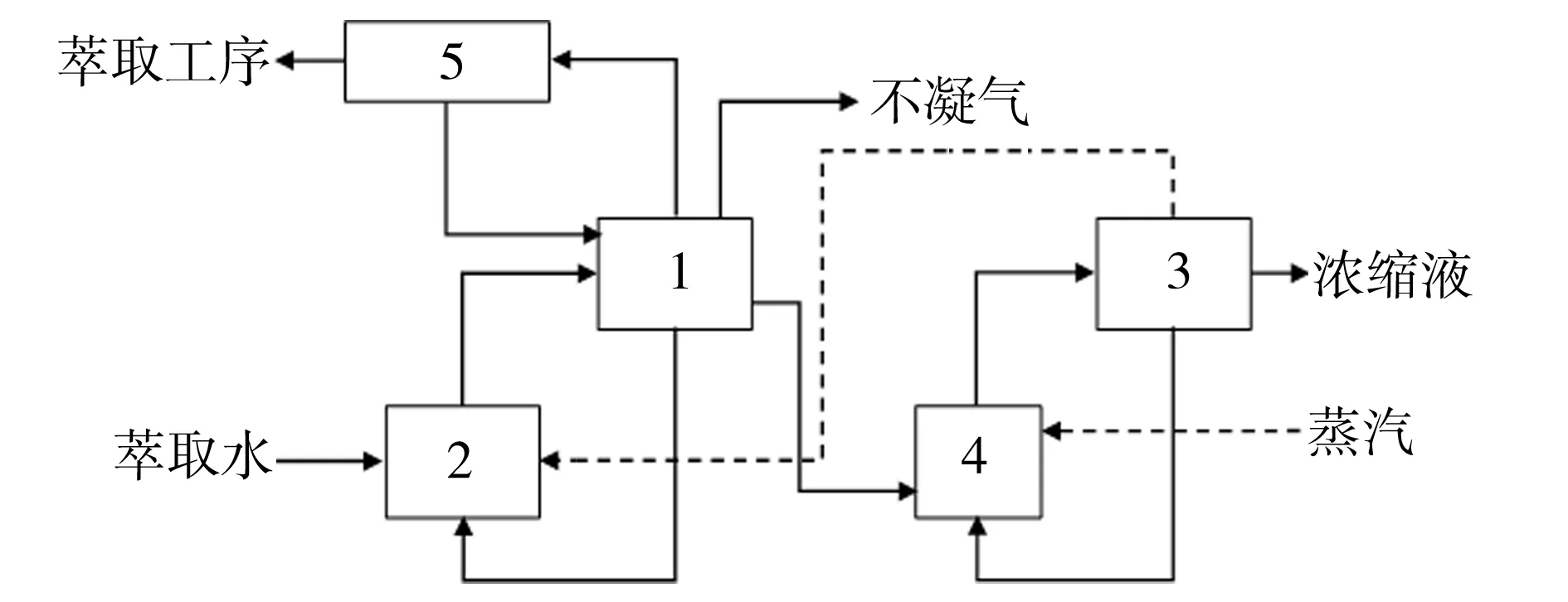

60 kt/a己内酰胺聚合装置萃取蒸发系统采用二效蒸发逆流工艺,其工艺流程为:萃取水经加料泵加压送入一效再沸器,被来自二效蒸发塔的二次蒸汽加热后进入一效蒸发塔,塔顶蒸出的水分经冷凝器冷凝冷却后,部分冷凝液经回流泵送入蒸发塔作回流,部分冷凝液送入萃取工序;不凝气经真空喷射泵抽出,以维持塔顶负压操作条件;浓缩的萃取水从二效蒸发塔塔底流出,经加料泵输送至己内酰胺配置系统。萃取蒸发系统工艺流程见图1。

图1 萃取蒸发系统工艺流程Fig.1 Process flow of extraction evaporation system1一效蒸发塔;2一效再沸器;3一二效蒸发塔;4一二效再沸器;5一冷凝器

2 影响萃取蒸发系统能耗的因素

2.1 萃取水量

萃取水量直接与蒸汽消耗及切片质量息息相关。正常情况下,萃取水量越大,PA 6切片中可萃取物含量越低,蒸汽用量越小。这是因为在逆流萃取过程中, PA 6切片密度比萃取水密度大,PA 6切片在重力作用下向下流动,萃取水则向上流动,所以提高萃取浴比(水与切片质量比),PA 6切片中可萃取物含量和萃取水中己内酰胺的浓度降低,但是蒸汽用量会随之增大[4]。在其他影响因素不变的情况下,不同萃取浴比时PA 6切片中可萃取物含量、萃取水中己内酰胺含量及蒸汽用量见表1。

表1 不同萃取浴比下的蒸汽用量Tab.1 Vapor consumption under different extraction bath ratio

从表1 可知:可萃取物含量、蒸汽用量随萃取浴比的提高而减小;当萃取浴比为0.8:1.0时,可萃取物质量分数超过0.6%,此时成品切片等级降为一等品;当萃取浴比为0.9:1.0时,此时蒸汽用量为4.39 t/h,可萃取物质量分数小于0.6%,同时兼顾了萃取效果和能耗。

2.2 萃取水温度

萃取水温度主要影响PA 6切片中可萃取物含量和蒸发系统进料温度。通常萃取水温度越高,蒸发系统进料温度越高,蒸汽用量越大,但是萃取水温度过高,容易在萃取塔内形成气泡,气泡的形成易打破萃取塔系统浓度梯度,反而导致萃取效果不佳[5]。在其他影响因素不变的情况下,不同萃取塔底部进水温度时PA 6切片中可萃取物含量与蒸汽用量见表2。

表2 不同萃取水温度下的蒸汽用量Tab.2 Vapor consumption at different extraction water temperature

从表2可知,萃取水温度低于118 ℃时,萃取水温度越高,可萃取物萃取效果越好,蒸汽用量越大,而萃取水温度高于118 ℃时,可萃取物浓度反而上升,萃取效果变差。造成这种现象的主要原因是萃取塔浓度梯度被打破,塔顶出现大量水汽,大量切片在塔内沸腾,所以萃取效果变差。萃取水温度控制在110 ℃,可兼顾萃取效果和能耗。

2.3 蒸发回流量

萃取所用冷凝液中己内酰胺含量越高,萃取效果越差,但是萃取和蒸发系统内的水是循环利用的,所以冷凝液中己内酰胺质量分数一般控制在0.3%以下,而塔顶冷凝液中己内酰胺的含量由蒸发回流量决定,回流量的多少直接影响蒸汽用量。在其他影响因素不变的情况下,不同蒸发回流量时冷凝液中己内酰胺含量、蒸汽用量见表3。从表3可知,蒸发回流量增加时冷凝液中己内酰胺含量降低,PA 6切片中可萃取物含量同时也降低,蒸汽用量增加。

表3 不同蒸发回流量下的蒸汽用量Tab.3 Vapor consumption under different evaporation reflux

2.4 蒸发浓缩液固含量

蒸发出的浓缩液物料可与己内酰胺单体混合后直接聚合使用,理论上加入的水的最佳质量分数为3%左右,但是浓缩液固含量过高,会导致聚合反应堵管,且后期聚合需要补加水,过低则会导致系统能耗增加。在其他影响因素不变的情况下,不同蒸发浓缩液固含量时的物料状态见表4。从表4可知,当出料温度超过128.5 ℃时,浓缩液固含量超过86%,此时浓缩液开始变稠,极易导致堵管发生。

表4 不同浓缩液浓度下的物料状态Tab.4 Material state at different solid content of concentrated solution and different discharge temperature

3 蒸发技术及改造方案

3.1 蒸发技术

当前,己内酰胺聚合装置的萃取蒸发系统主要采用多效蒸发(MEE)、热力蒸汽再压缩(TVR)、机械蒸汽再压缩(MVR)3种工艺技术实现节能降耗的目的。这3种技术可单独应用,也可联合应用[6]。

3.1.1 MEE技术

MEE技术是将多个蒸发器串联起来,前一个蒸发器产生的二次蒸汽不进入冷凝器,而是作为后一个蒸发器的加热介质得以再次利用,即第一效的最高加热温度与最后一效的最低沸点温度形成总温差,分布于各个效,从而提高蒸汽的利用率[7-8]。

3.1.2 TVR技术

TVR技术是利用蒸汽喷射泵,以少量高压蒸汽为动力将部分二次蒸汽压缩并混合一起进入加热室作为加热蒸汽使用[9-10]。TVR系统结构简单,消耗蒸汽而不消耗电能,费用较低,但该技术二次蒸汽利用率只有70%左右,其余二次蒸汽则送往冷凝器冷凝。

3.1.3 MVR技术

MVR技术是通过轴流式或离心式压缩机对蒸发器中产生的二次蒸汽进行压缩,让压力、温度升高,热焓增加,然后再送到蒸发器的加热室当作加热蒸汽使用,使被加工的料液维持沸腾状态,而加热蒸汽本身则冷凝成水[11-12]。

从节能效果来看,MEE技术节能率随着效数的增多而增大,三效比二效蒸发节能20%~30%,但效数达到五效后,节能效果已不太明显;TVR技术综合能耗为介于二效蒸发和三效蒸发之间;MVR技术综合能耗为三效蒸发的30%左右,能耗最低[12,7]。从投资来看,TVR技术投资与三效蒸发投资接近,投资较少,关键部件蒸汽喷射泵工作安全可靠性高;MVR技术投资是三效蒸发投资的3倍左右,投资较大,且设备维修费用较高、操作控制较难。

3.2 改造方案

考虑到项目为改造项目,虽然采用双效蒸发+MVR技术单位产品综合能耗最低,但改造需增加一台蒸汽循环压缩机,在现有框架上无法满足设备布置要求,且MVR技术设备投资较大,因此项目选择采用三效蒸发+浓缩液闪蒸技术进行改造,以提高蒸汽的利用率,达到节能降耗的目的。主要改造措施为:新增设备一效蒸发塔, 一效再沸器;将原有一效蒸发塔改为二效蒸发塔,二效蒸发塔改为三效蒸发塔;新增闪蒸釜系统。

改造后的三效蒸发工艺流程见图2。自萃取工序来的萃取水经加料泵送至一效再沸器,经二效蒸发塔来的二次蒸汽加热后进入一效蒸发塔,塔顶蒸出的水分经冷凝器冷却后进入回流液收集罐,塔底提浓后的萃取水通过进料泵送入二效再沸器,经三效蒸发塔来的二次蒸汽加热后进入二效蒸发塔,二效蒸发采用微正压操作。二效蒸发塔塔底浓缩液通过进料泵送入三效再沸器,三效再沸器的热源为新鲜的低压蒸汽0.6 MPa,三效蒸发为正压操作,三效蒸发塔提浓后浓缩液输送至浓缩液储罐,配置后经过加热器进一步加热,然后进入闪蒸釜和填料塔进行闪蒸,供聚合装置生产使用。

图2 改造后萃取蒸发系统工艺流程Fig.2 Improved extraction evaporation system process1一一效蒸发塔;2一一效再沸器;3一二效蒸发塔;4一二效再沸器;5一三效蒸发塔;6一三效再沸器;7一冷凝器;8一闪蒸釜

工艺参数方面,控制萃取浴比为0.9:1.0,萃取水温度为110 ℃,蒸发系统萃取水进料量为8~10 t/h,一效系统压力为-0.061~-0.055 MPa,二效系统压力为常压,三效系统压力为0.3 MPa左右,蒸发回流量在900 kg/h,出料浓缩液固含量为86%左右。

4 改造效果

4.1 节能效果

从表5可以看出,项目改造后,蒸发系统蒸汽消耗由改造前的4.69 t/h下降至3.38 t/h,下降幅度27.9%,循环水消耗下降80 t/h,仪表空气消耗下降8 Nm3/h,电耗增加16.4 kWh。按ZBG 01001—88《化工企业能源消耗量和节约量计算通则》进行计算,改造后每年可节约能耗3.48×107MJ,达到了节能降耗的目的。

表5 改造前后系统综合能耗对比Tab.5 Comparison of comprehensive energy consumption before and after transformation

4.2 经济效益

项目改造后,除能耗大幅降低外,废水减排量、己内酰胺原料消耗也有一定程度下降。项目总成本费用见表6。

表6 项目总成本费用Tab.6 Total project cost

从表6可以看出,新增投资415万元(不含增值税)后,每年可降低总成本151.41万元,即实施后以较小的投资,可显著降低生产成本, 获得较好的投资回报。

5 结论

a. 影响己内酰胺聚合装置萃取蒸发系统蒸汽消耗的因素包括萃取水量、萃取水温度、蒸发回流量、蒸发浓缩液固含量。

b. 采用三效蒸发+浓缩液闪蒸技术对60 kt/a己内酰胺聚合装置进行改造,同时控制萃取水浴比为0.9:1.0、萃取水温度为110 ℃、蒸发回流量为900 kg/h、浓缩液固含量为86%,PA 6切片中可萃取物含量控制在0.6%以内,每年可节约能耗3.48×107MJ,降低总成本151.41万元。