低中空高回弹三维螺旋卷曲纤维的制备及性能研究Ⅱ. 拉伸工艺研究

2021-03-11史利梅刘传生张文强

史利梅,刘传生,路 广,王 伟,李 映,张文强

(1. 中国石化仪征化纤股份有限公司,江苏 仪征 211900;2. 江苏省高性能纤维重点实验室,江苏 仪征 211900)

在《低中空高回弹三维螺旋卷曲纤维的制备及性能研究Ⅰ.原料及纺丝工艺研究》[1]中探讨了采用高黏度聚对苯二甲酸乙二醇酯(PET)和低黏度PET制备双组分并列复合中空纤维的一些相关因素[2-5]。结果表明,高黏度PET和低黏度PET两个组分的特性黏数([η])之差必须达到0.064 dL/g以上,所得原丝才具有良好的三维螺旋立体卷曲能力。

作者继续探讨拉伸工艺对成品纤维的三维螺旋立体卷曲性能的影响,通过对低中空度的双组分PET原丝进行极限拉伸来增大纤维两组分之间的性能差异,从而获得一种同时兼具良好的压缩回弹率、三维螺旋卷曲性能的细旦型涤纶中空纤维。

1 实验

1.1 原料及试样

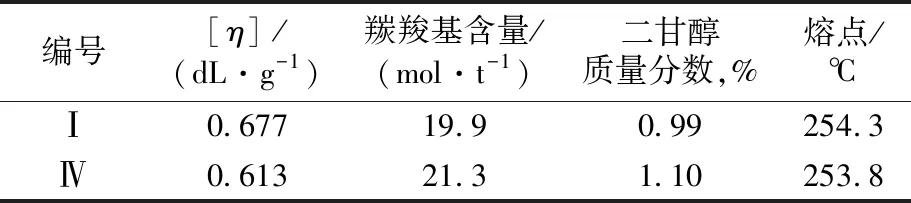

常规半消光PET切片:Ⅰ号,仪征化纤有限公司产;低黏PET大有光PET切片:Ⅳ号,自制。两种PET切片常规性能指标见表1。

表1 原料切片常规性能指标Tab.1 Conventional properties of chips

1.2 仪器与设备

BT600真空转鼓干燥机:德国富耐公司制;中丽小型FDY纺丝试验机:北京中丽制机化纤工程技术有限公司制;FC100双热盘平牵机:自制;Y501相对黏度仪:美国Voscotek公司制; DSC-7 型差示扫描量热仪:美国Perkin Elmer公司制; TEXTURMAT M型卷曲收缩测试仪:德国TEX-TECHNO公司制;Statimat M型自动强伸仪:德国TEX-TECHNO公司制;SOM-III型声速仪:东华大学制;光学纤维镜:日本Nikon公司制;STEREOSCAN 440型扫描电子显微镜(SEM):英国Leica-Cambridge制。

1.3 分析测试

[η]、熔融温度、收缩率、断裂强度和断裂伸长率、声速取向因子(fs)、纤维截面形貌、纤维三维螺旋卷曲按文献[1]进行测定。

1.4 实验方法

1.4.1 双组分并列复合初生纤维的制备

将Ⅰ号切片和Ⅳ号切片,分别在真空转鼓中按按文献[1]工艺进行干燥。将干燥后的切片,采用双组分并列复合型中空喷丝板进行纺丝, 得到双组分并列复合初生纤维,其纺丝工艺流程同文献[1]。纺丝工艺参数为:Ⅰ号切片与Ⅳ号切片的质量比为40/60,Ⅰ号切片与Ⅳ号切片的熔融温度分别为290,285 ℃,纺丝速度为1 000 m/min,冷却风速度为0.50 m/min,冷却风温度为(20±1)℃。A螺杆Ⅰ~Ⅴ区的温度分别为:270,290,290,290,290 ℃,箱体温度290 ℃。B螺杆Ⅰ~Ⅴ区的温度分别为:270,285,285,285,285 ℃,箱体温度为290 ℃。

1.4.2 拉伸丝(DT丝)的制备

将双组分并列复合初生纤维按文献[1]拉伸工艺进行拉伸得到DT丝。其拉伸工艺参数为:一级拉伸温度设定为85 ℃,二级拉伸温度设定为110~130 ℃,定型温度设定为130~145 ℃,一级拉伸倍率为3.00~4.50,二级拉伸倍率为0.98~1.20。

2 结果与讨论

2.1 总拉伸倍率设定依据

拉伸实验所用原丝为文献[1]中4#复合纤维,其物理性能指标为:线密度340.3 dtex,断裂强度0.86 cN/dtex,断裂伸长率378.2%,中空度6.87%。由下列公式(1)计算得到该原丝的最大拉伸倍率为4.3~4.5,故拉伸实验中的总拉伸倍率设定以此为基准,并根据原丝断裂伸长率(S)进行调整。

(1)

式中:R为极限拉伸总拉伸倍率。

2.2 松弛定型对DT丝卷曲性能的影响

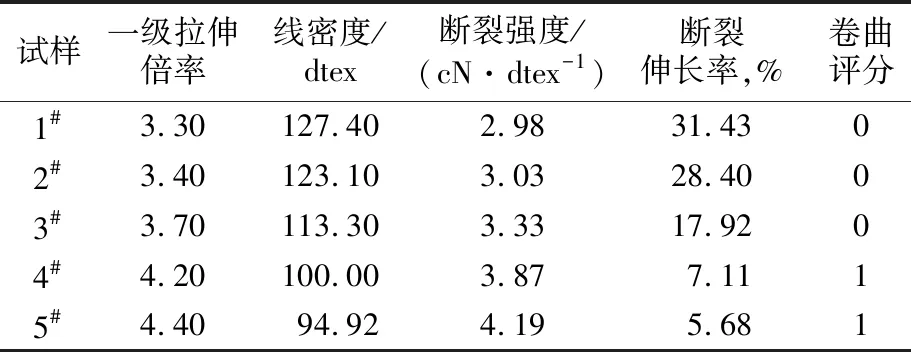

保持二级拉伸倍率0.98不变,设定二级拉伸温度130 ℃,利用双热盘平牵机进行不同一级拉伸倍率下的拉伸,所得DT丝的物理性能指标见表2,卷曲形态见图1。从表2和图1可以看出:一级拉伸倍率从3.30升至4.40,DT丝的断裂强度由2.98 cN/dtex升至4.19 cN/dtex,断裂伸长率从31.4%降至5.68%,卷曲效果随着拉伸倍率的提高稍有显现,但三维螺旋立体卷曲没有出现。这是因为二级拉伸倍率小于1.00时实际上是一步拉伸和松弛定型的实验流程。松弛定型模式中,两组分均经过较高温度下的回缩,内在拉伸应力得以消除,两组分间的收缩差异基本消失,故松弛定型条件基本得不到具有三维螺旋立体卷曲的纤维。

表2 二级拉伸倍率0.98时的DT丝物理性能指标Tab.2 Physical index of DT fiber at a second draw ratio of 0.98

图1 不同一级拉伸倍率时的DT丝卷曲形态Fig.1 Crimp morphology of DT fiber at different first draw ratios

2.3 紧张定型对DT丝卷曲性能的影响

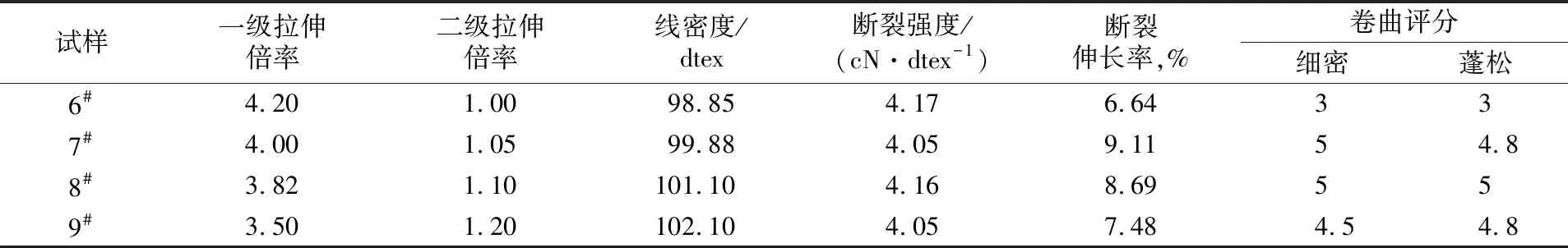

采取两步拉伸模式,上热盘一级拉伸温度设定为85 ℃,下热盘二级拉伸温度设定为130 ℃,热板定型温度设定为145 ℃,提高二级拉伸倍率为1.00~1.20并同步降低一级拉伸倍率以维持总拉伸倍率不变[1-2]。实验结果表明, 在维持总拉伸倍率4.20不变的基础上,二级拉伸倍率由1.00逐渐增至1.20均可正常拉伸。拉伸所得DT丝断裂强度与断裂伸长率均在小范围内波动,未见明显差异,如表3所示。

表3 总拉伸倍率4.20时的 DT丝物理性能指标Tab.3 Physical index of DT fiber at a total draw ratio of 4.20

由图2可以看出,DT丝的卷曲程度随二级拉伸倍率的提升而提高,但二级拉伸倍率过高,卷曲的细密程度有所降低。故二级拉伸倍率为1.05~1.10较合适。

图2 DT丝卷曲形态随二级拉伸倍率变化趋势Fig.2 Change trend of crimp morphology of DT fiber with second draw ratio

2.4 总拉伸倍率对纤维卷曲性能的影响

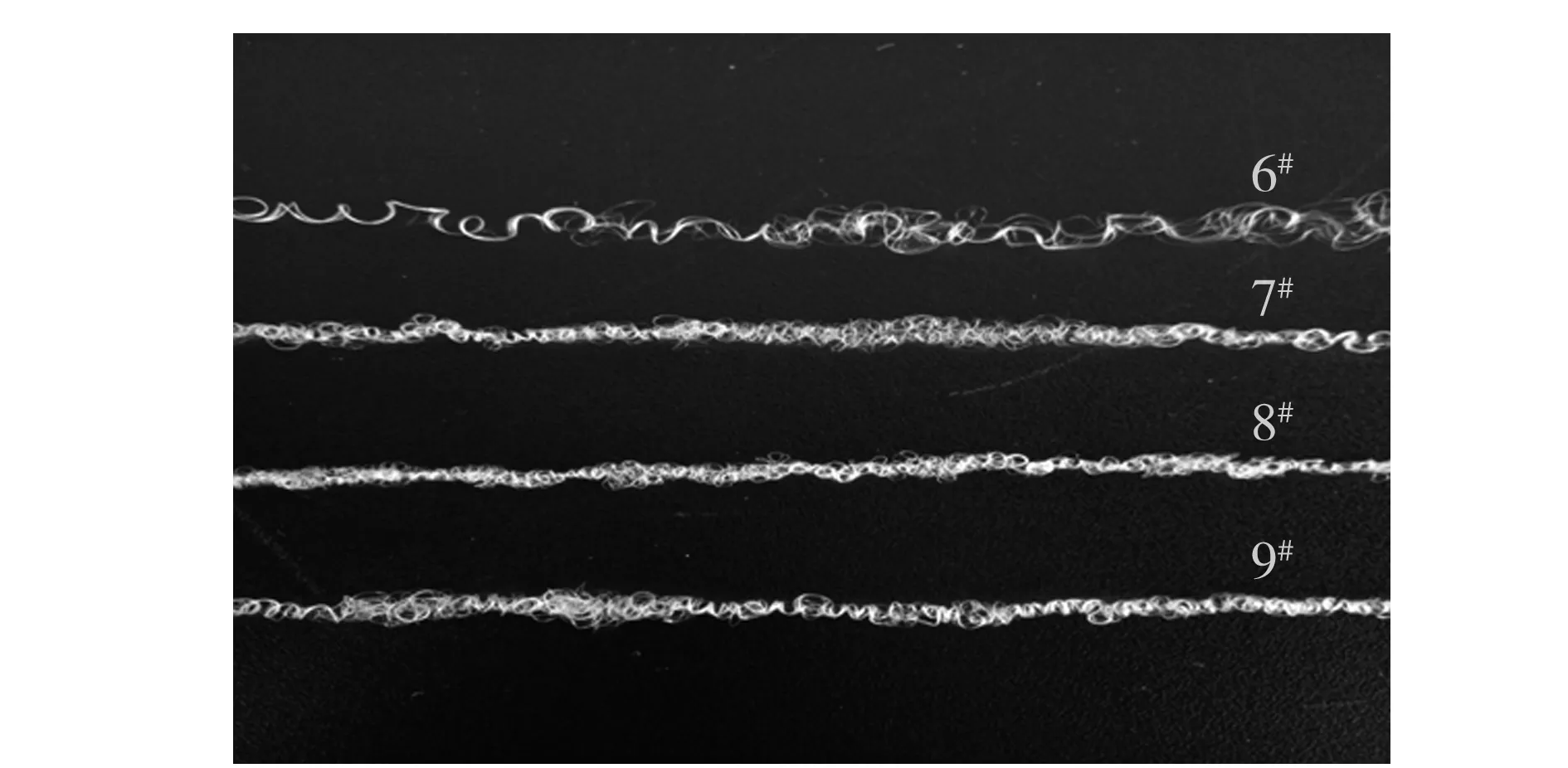

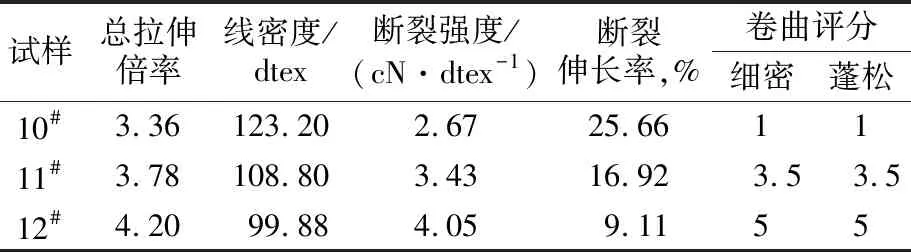

保持二级拉伸倍率1.05、二级拉伸温度130 ℃、热板定型温度145 ℃不变,调整一级拉伸倍率逐步由3.20增大至4.00,总拉伸倍率增加。所得DT丝物理性能指标见表4、卷曲性能见图3。

表4 总拉伸倍率对 DT丝物理性能的影响Tab.4 Effect of total draw ratio on physical properties of DT fiber

图3 不同总拉伸倍率下的DT丝的卷曲形态Fig.3 Crimp morphology of DT fiber at different total draw ratios

由表4及图3可见,10#,11#,12#3个试样在同样的拉伸温度、紧张定型的情况下,总拉伸倍率从3.36提高至4.20,其DT丝的断裂强度由2.67 cN/dtex增至4.05 cN/dtex,断裂伸长率由25.6%降至9.1%,三维立体卷曲效果明显提升,表现在细密程度和蓬松程度有本质性提高。

由此可见,紧张定型有利于纤维内在卷曲性能的释放,但仅有紧张定型,总拉伸倍率较低,并不能充分体现出纤维的三维螺旋卷曲效果。卷曲性能随着总拉伸倍率的提高而显现,总拉伸倍率越高,纤维断裂伸长率越低,三维螺旋立体卷曲体现得越充分。但拉伸倍率过高,给生产运行造成困难。故本研究中提出极限拉伸的概念,即控制原丝具有较低的中空度以保证拉伸性能,按照公式(1)初步测算原丝的最大拉伸倍率,根据运行情况进行调整,采用最大拉伸倍率进行拉伸以获得良好的三维卷曲。

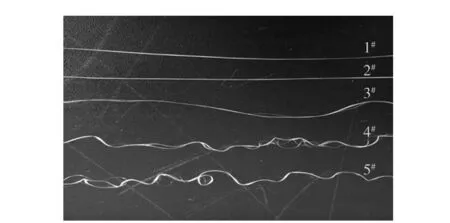

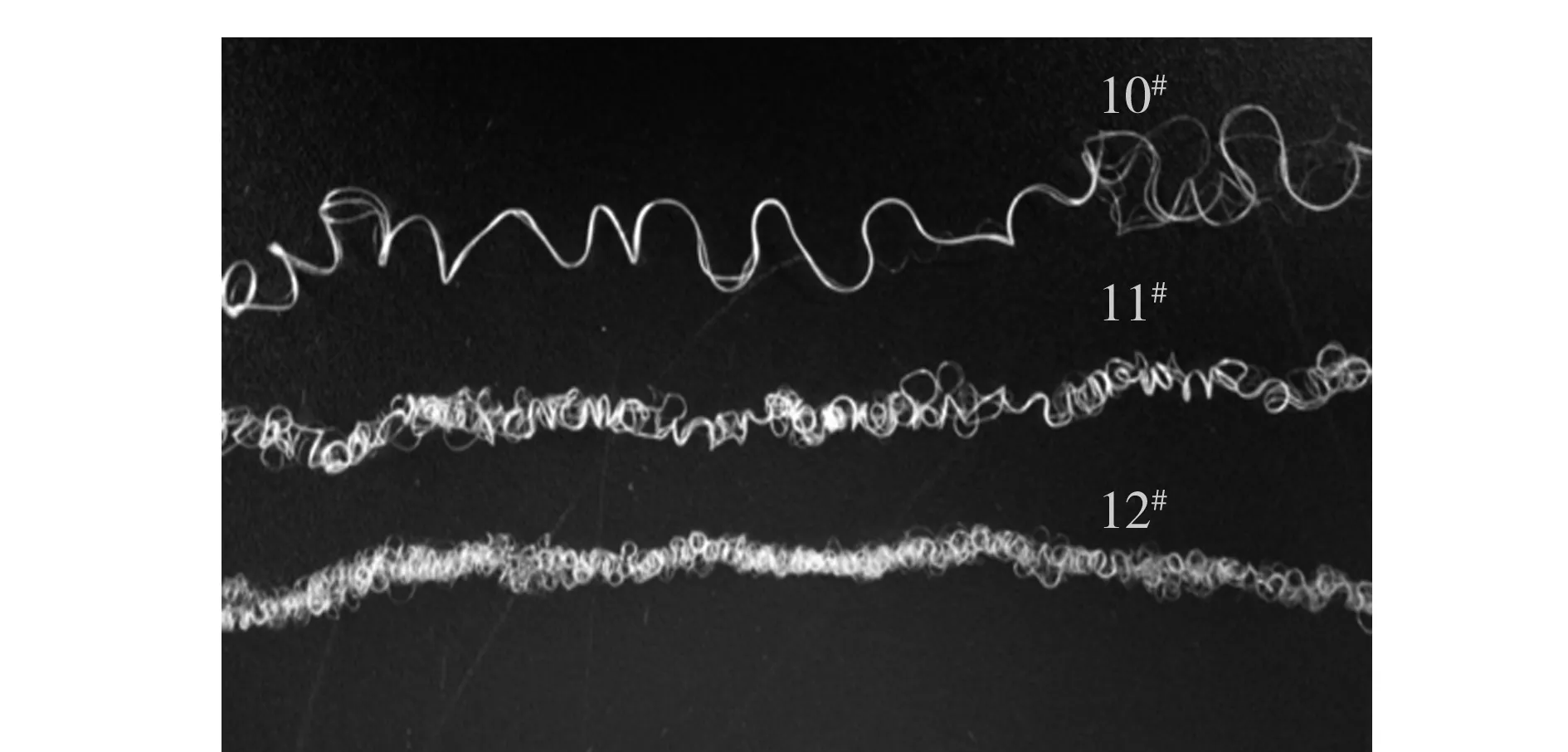

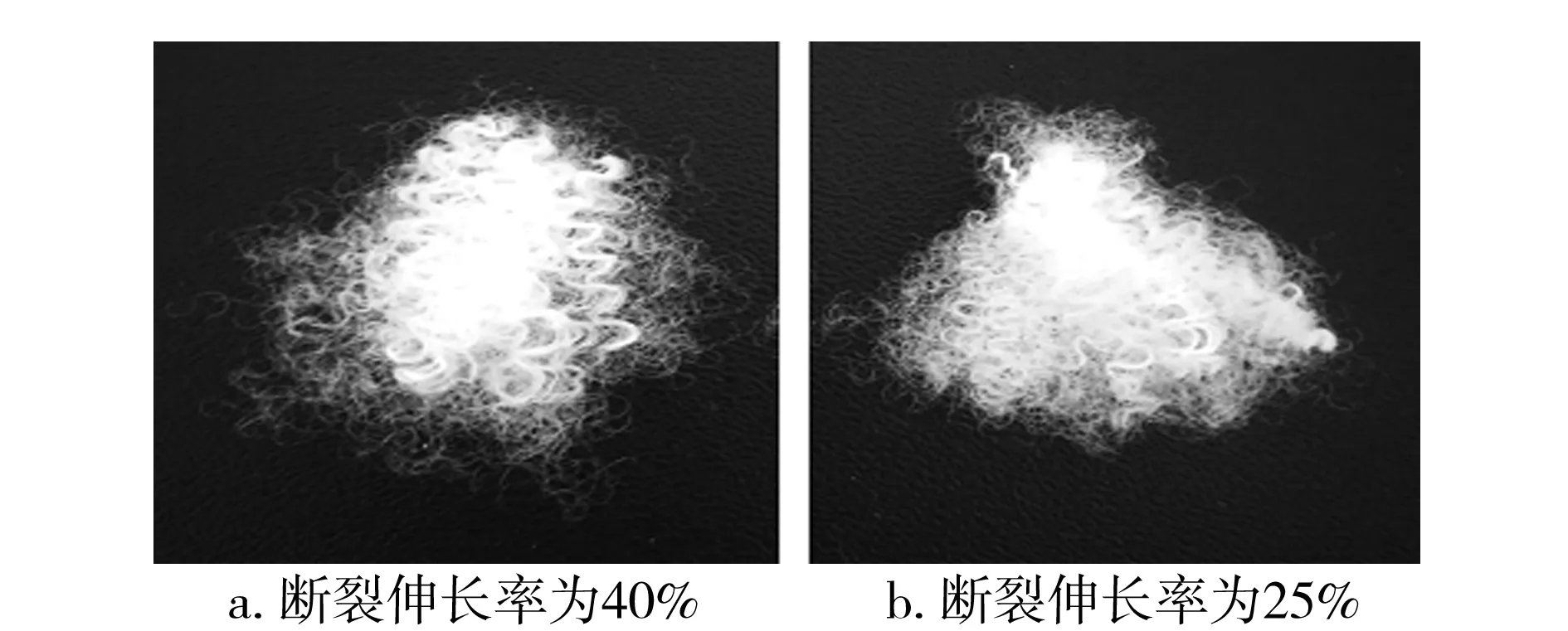

由于长丝和短纤维的拉伸曲线的测试方法不同,长丝采用束丝法,短纤维采用单丝法,故对于长丝,必须保证紧张定型条件下纤维的断裂伸长率低于15%左右,方可保证纤维具有良好的三维螺旋立体卷曲效果。对于短纤维,纤维的断裂伸长率控制在40%以下即具备较好的三维螺旋立体卷曲,且随着拉伸倍率的提高,纤维断裂伸长率降低,三维螺旋立体卷曲效果趋于优化,其效果如图4所示。

图4 总拉伸倍率对短纤维三维卷曲性能的影响Fig.4 Effect of total draw ratio on three-dimensional crimp properties of staple fiber

2.5 二级拉伸温度对DT丝卷曲性能的关系

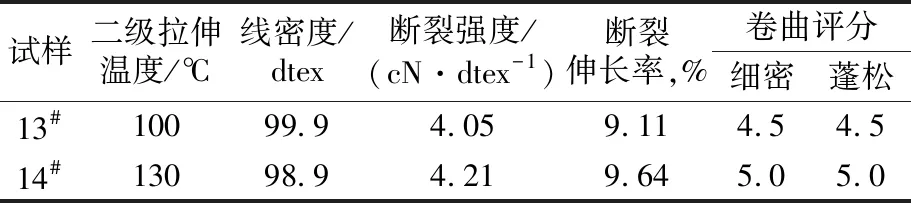

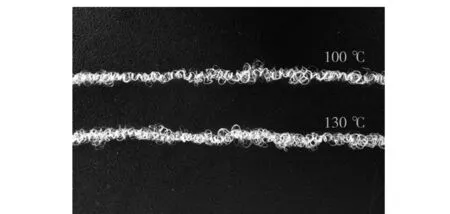

保持总拉伸倍率4.20(4.00×1.05)不变,调整平牵机下热盘温度(即二级拉伸温度)为100 ℃和130 ℃,下热盘温度既有二级拉伸的作用又有初步定型的作用,热板定型温度145 ℃不变[6-7]。二级拉伸温度对DT丝性能指标的影响见表5、卷曲效果见图5。

表5 二级拉伸温度对 DT丝性能的影响Tab.5 Effect of second draw temperature on properties of DT fiber

图5 不同二级拉伸温度下的纤维卷曲形态Fig.5 Crimp morphology of fiber at different second draw temperature

由表5和图5可见:在较高的二级拉伸温度条件下拉伸,纤维的断裂强度有较大程度的提高,断裂伸长率有所增大;纤维经充分拉伸后,不同二级拉伸温度下的三维立体卷曲效果均能充分体现出来;二级拉伸温度为130 ℃下得到的纤维断裂强度、断裂伸长率等物理性能和卷曲效果均优于100 ℃。因此选择二级拉伸温度100~130 ℃均可,以130 ℃高温为宜。

2.6 低中空高回弹三维螺旋卷曲纤维的制备及性能指标

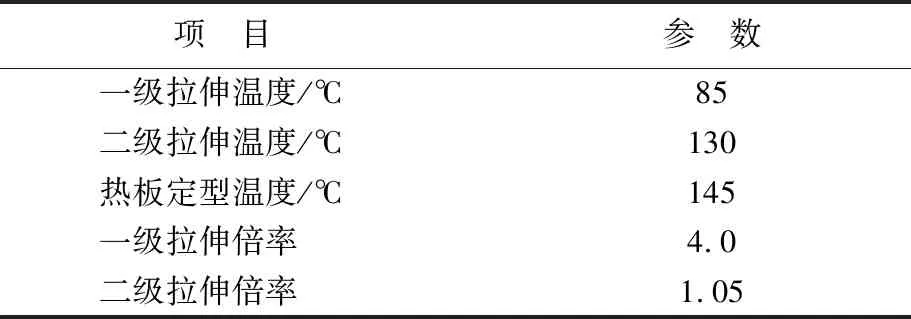

由上述研究结果,确定了制备低中空高回弹三维螺旋卷曲纤维的后加工工艺,其工艺参数如表6所示。

表6 低中空高回弹三维螺旋卷曲纤维拉伸工艺参数Tab.6 Drawing process parameters of three-dimensional spiral crimp fiber with low hollowness and high resilience

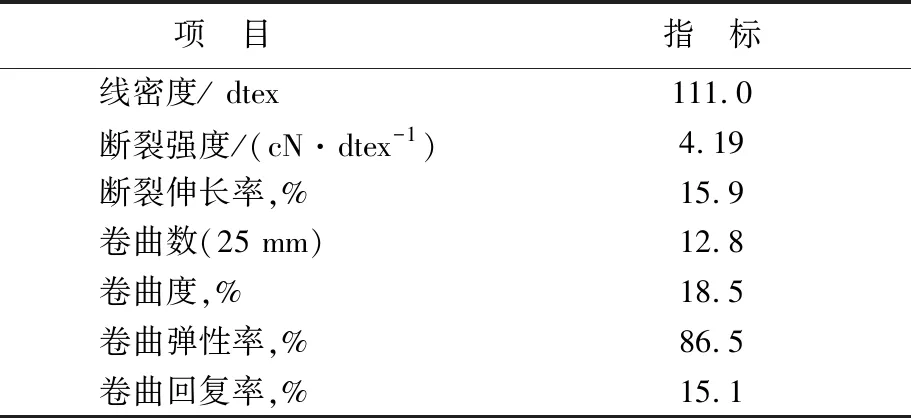

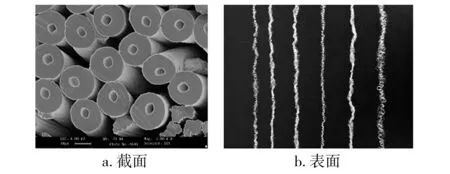

在表6的工艺条件下,制得的低中空高回弹三维螺旋卷曲纤维的横截面形状及卷曲性能见表7及图6。

表7 低中空高回弹三维螺旋卷曲纤维性能指标Tab.7 Properties of three-dimensional spiral crimp fiber with low hollowness and high resilience

图6 纤维的截面形貌及卷曲形态Fig.6 Cross section and crimp morphology of fiber

由表7及图6可以看出,本研究制备的低中空高回弹三维螺旋卷曲纤维截面具有明显的偏心程度、较低中空度及保持完好的中空形态,纤维兼具细旦、良好的三维螺旋卷曲、良好的卷曲弹性回复率。

3 结论

a. 采用高黏度PET和低黏度PET通过并列型双组分复合纺丝法及极限拉伸技术,制得了具有细旦、低中空、高回弹、高蓬松、良好三维螺旋卷曲等特性的涤纶长丝。

b. 拉伸方式、总拉伸倍率对纤维的卷曲性能影响较大,采取二步拉伸、一级拉伸倍率较大、二级拉伸倍率为1.05~1.10可以得到具有良好三维螺旋立体卷曲的纤维。

c. 通过一级拉伸倍率控制纤维的伸长率,长丝产品的断裂伸长率需控制在小于或等于15%,短纤维的断裂伸长率控制在小于等于40%,产品的三维螺旋立体卷曲较好。