切片纺超高强涤纶短纤维生产工艺探讨

2021-03-11毛绪国

毛 绪 国

(中国石化仪征化纤有限责任公司,江苏 仪征 211900)

随着纺织技术的高速发展,涤纶短纤维产品的应用越来越广泛,但对其性能的要求也越来越高。目前涤纶短纤维工业化装置规模生产的1.33 dtex涤纶短纤维单纤维断裂强度最高为6.5 cN/dtex,而超高强缝纫线、军用作训服等产品因加工及使用的要求希望纤维的单丝强度高于常规高强涤纶短纤维,一般要求使用的涤纶短纤维断裂强度达到7.0 cN/dtex以上[1]。

1 试验

1.1 原料

不同[η]的PET切片常规性能见表1。其中,PET-1为中国石化仪征化纤股份公司生产的半消光切片,PET-2及PET-3是PET-1通过固相增黏自制的切片。

表1 PET切片的常规性能Tab.1 Conventional properties of PET chips

1.2 设备与仪器

小型纺丝试验机:北京中丽制机工程技术有限公司制;DT型牵伸机:自制;7 500 t/a切片纺丝加工机:前纺设备由上海二纺机股份有限公司制造,后纺设备由郑州纺织机械股份有限公司制造;FAFEGRAPH-M型短纤维强力拉伸仪:德国Textechna公司制;SCY-III型纤维取向度仪:东华大学制;D/MAX-2550PC型广角X射线衍射仪:日本Rigaku公司制。

1.3 试验方法

1.3.1 不同[η]的PET切片的可纺性实验

在小型纺丝试验机上模拟涤纶短纤维工业化生产装置,对不同[η]的PET切片进行纺丝实验,按照涤纶短纤维的纺丝速度制备初生丝(UDY),将制得的UDY在自制DT型牵伸机上进行热拉伸制备涤纶拉伸(DT)丝。工艺条件如下:喷丝板直径115 mm、孔数48、喷丝孔0.25 mm ×0.5 mm,组件压力 10.0~18.0 MPa;侧吹风温度20~25 ℃,纺丝温度290~305 ℃,纺丝速度1 000~1 300 m/min;牵伸辊的线速度580 m/min,牵伸辊温度分别为95,95,195 ℃。

1.3.2 切片纺超高强涤纶短纤维试生产

首先,将PET切片进行预结晶、干燥;然后,干燥后的PET切片进入螺杆挤出机熔融、经熔体过滤器过滤后进入纺丝箱体,再经喷丝孔挤出丝条;最后,丝条经环吹风冷却、油轮上油、卷绕、落桶。主要工艺条件如下:喷丝板直径328 mm、孔数3 064、喷丝孔0.228 mm×0.30 mm;正常纺丝组件压力9~12 MPa,最大承受压力18 MPa;环吹风温度21~25 ℃,纺丝速度1 000~1 300 m/min。

1.4 分析与测试

线密度:将纤维束捋直,在能消除卷曲所需的最小张力下,用切断器在纤维束的中部切下20 mm长度,数350根称重,计算纤维线密度。

断面不匀率:纤维制成截面切片,在40倍的显微镜下,4个视野中找10 个最大直径和10个最小直径,分别计算平均值,最大直径平均值与最小直径平均值的比值即为断面不匀率。

随着时代的不断更替,人们的审美也发生了天翻地覆的变化。过去曾喜爱的或者是推崇的,可能在下一个时代会被弃之敝屣。粉彩花鸟题材的作品无论是清雅的还是雍容华贵的都各有追随者与欣赏者。

倍半伸长率(EYS1.5):EYS1.5是指当所承受的应力为本身屈服应力的1.5倍时原丝的应变。采用纤维强力拉伸仪(带记录仪)进行测试。

力学性能:采用FAFEGRAPH-M型短纤维强力拉伸仪测试,拉伸速度10 mm/min。

取向度:采用SCY-III型纤维取向度仪测试。纤维中的大分子链的取向用赫尔曼取向因子(f)来表征[2],按式(1)计算。

(1)

式中:Cu为纤维无定形区的声速值,常规PET纤维取1.35 km/s;C为纤维试样的声速值。

结晶度:将纤维试样剪细压片后,在D/MAX-2550PC型广角X射线衍射仪上进行测试,CuKα靶,40 kV,200 mA,扫描衍射角(2θ)为5°~60°,扫描速度为10(°)/min。由仪器自带的软件对X射线衍射曲线进行分峰处理,以确定晶区和非晶区衍射曲线,采用衍射曲线的面积比(β)来表征纤维试样的结晶度。

2 结果与讨论

2.1 不同[η]的PET切片的可纺性

从表2可知,对PET-1、PET-2、PET-3进行纺丝,切片的[η]提高,大分子链段增长,在喷丝孔中缠结增多,需要较高纺丝温度,以改善熔体的流动性能,但随着纺丝温度的增高,大分子热降解增多,熔体的黏度降(Δ[η])增大,纺丝困难。

表2 不同PET切片的纺丝状况Tab.2 Spinning status of different PET chips

实验中还发现,对PET-3切片进行纺丝,当纺丝温度为295 ℃时,组件压力达 16.8 MPa,初生丝卷绕成形困难;当纺丝温度升高到300 ℃,组件压力降到 14.9 MPa,纺丝时可以勉强升头,得到的UDY拉伸性能很差,后拉伸不能正常进行。说明高聚物分子链越长,喷丝孔中的流体内弹性形变能量越高,当达到与克服粘滞阻力所需的流动能量相当时,发生了熔体破裂现象[3]。

从表3可看出,采用PET-2、PET-3切片制备的纤维断裂强度比PET-1常规切片制备的纤维断裂强度都有增加,PET-2切片制备的纤维断裂强度比PET-1常规切片制备的纤维断裂强度增加13.6%,但PET-3切片制备的纤维断裂强度相比PET-2切片制备的纤维断裂强度并没有增加。这主要是由于PET-3切片的[η]高,需要更高的纺丝温度,否则出现熔体破裂现象,但纺丝温度提高,大分子降解严重;另外,高[η]的PET-3切片制备的UDY中,大分子缠结多,必须经过充分拉伸,才能提高成品纤维的强度。

表3 不同[η]的PET切片制备的DT丝的力学性能Tab.3 Mechanical properties of DT yarn prepared from PET chips with different[η]

工业化生产涤纶工业丝使用[η]为1.0 dL/g以上的PET切片,采用高温、高压生产工艺,后加工要经过三道拉伸,才能使大分子链充分伸展,以达到高强度的要求;但常规涤纶短纤维装置后拉伸只有两道拉伸,难以使大分子链充分伸展,因而选择[η]太高的PET熔体生产超高强涤纶短纤维不现实。综合考虑,采用[η]与PET-2相近的切片,在常规产品生产工艺基础上调整工艺参数,生产超高强涤纶短纤维。

2.2 切片纺超高强涤纶短纤维试生产工艺条件

采用PET-2切片在7 500 t/a切片纺涤纶短纤维装置上试生产超高强涤纶短纤维,并与采用PET-1切片生产常规涤纶短纤维的主要设备和工艺参数进行对比,结果见表4。

表4 不同PET切片试生产涤纶短纤维主要设备和工艺参数 Tab.4 Main equipment and process parameters for trial production of PET staple fiber from different PET chips

为了尽可能减少高聚物降解,又能确保熔体正常流动,必须选择合适的螺杆温度和熔体输送管道温度。PET-1切片生产时螺杆各区温度分别为290,290,292,292,292,291 ℃;考虑到PET-2切片的[η]高,螺杆各区温度设定为290,290,295,295,295,295 ℃,试生产时从螺杆第2区开始各区温度显示超过设定值,分别为290,395,303,301,301,300,并且螺杆电流增大。这是因为PET-2切片的[η]较高,PET-2切片纺丝时比PET-1切片纺丝时所需螺杆输出功率增大,动能转化成热能多,导致熔体的温升增大,显示出螺杆各区温度超过设定值。另外,熔体过滤器压差增大,主要是由于PET-2切片的[η]高,高聚物的分子链变长,缠结增多,流动单元变大。

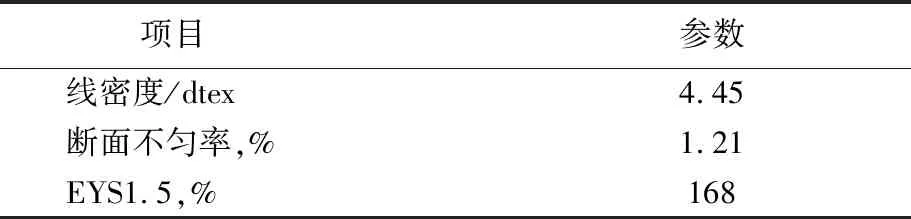

PET-2切片纺丝时,调整纺丝箱体温度296~300 ℃,此温度下出喷丝孔的丝条流动稳定,无侧弯、无注头;环吹风温度23 ℃未做调整,风量上调5%,丝条在甬道运行平稳,无并丝现象。从表5可知,PET-2初生纤维的断面不匀率为1.21%,生产状况良好。实践表明,初生纤维断面不匀率小于等于1.25%,则说明生产状况良好。

表5 PET-2初生纤维的生产监控指标Tab.5 Production monitoring index of as-spun PET-2 fiber

EYS1.5表征初生纤维的拉伸性能,其影响因素包括熔体[η]、熔体温度、冷却风温度、纺丝速度等,主要影响因素是熔体[η]和纺丝速度。考虑到调整纺丝速度会对生产负荷和整个设备的控制系统及安全性能产生影响,试验时纺丝速度不作调整。从表6可知,PET-1、PET-2切片的[η]不同,所生产的初生纤维的EYS1.5 明显不同,但均有较好的拉伸性能。

表6 不同PET初生纤维的EYS1.5Tab.6 EYS1.5 of different as-spun PET fibers

高聚物拉伸时,在玻璃化转变温度至黏流温度范围内,取向度随着拉伸比的增加而增大[4],拉伸加工过程中,尽量提高拉伸倍数,通过高倍拉伸,提高纤维中非晶区取向度。对于不同相对分子质量的初生纤维,在相同的拉伸温度下,最大拉伸倍数随着相对分子质量的提高有所下降,断裂强度有所上升;要以相同的拉伸倍数进行拉伸,必须相应地提高拉伸温度[5]。PET-2切片的[η]高,分子链长、缠结增多,拉伸温度相同时,PET-2初生纤维的可拉伸倍率将低于常规PET-1初生纤维。

涤纶短纤维的第一道拉伸通常在水浴中进行,由于水的塑化效应,试生产时水温略微偏低控制。初生纤维在拉伸过程中,牵伸辊表面出现毛丝或产生缠辊,说明少量纤维在拉伸时被拉断,纤维被拉断的断头端在切断工序将会产生超长、倍长纤维,影响纤维纺纱的可纺性。对PET-2初生纤维拉伸工艺调整中,分别控制水浴拉伸温度55,58,70 ℃,调整一级拉伸倍数分别为3.07,3.12,3.17,3.20,3.23,3.24,二级拉伸倍数分别为1.10,1.18,1.20进行试验。试验表明,在水浴拉伸温度为70 ℃、总拉伸倍数为3.878时,生产稳定,达到PET-1初生纤维常规拉伸运行状态,但继续提高拉伸倍数,则毛丝和缠辊增多,生产稳定性下降。

高聚物结晶取决于晶核的生成和晶体的生长[6]。成核在较低温度下发生,因为温度过高,分子热运动加快,晶核容易被破坏;随着温度的升高,链段活动增强,晶体的生长速率增大。高聚物的结晶速率-温度曲线呈单峰形,在某一适当温度下,结晶速率出现极大值,PET在180~190 ℃时结晶速率达到最大值[5]。涤纶短纤维装置第二级拉伸后五辊和紧张定型辊主要起热定型作用。PET-2初生纤维拉伸后的热定型过程中,提高加热蒸汽压力,将定型温度从常规生产的180 ℃提高到185 ℃,可以提高纤维的结晶度。

通过调整拉伸定型工艺,试生产的超高强涤纶短纤维的超分子结构与力学性能见表7。

表7 超高强涤纶短纤维的超分子结构与力学性能Tab.7 Super molecular structure and mechanical properties of ultrahigh-strength polyester staple fiber

从表7可以看出,纤维的结晶度和非晶区取向有所增大,断裂强度由调整前的6.58 cN/dtex提高到7.02 cN/dtex,达到了预期目标。

使用PET-2切片试生产超高强涤纶短纤维,连续运行72 h,生产运行稳定,纤维的超长、倍长、疵点等关键指标均达到了优等品指标,使用此超高强涤纶短纤维(80%)与棉(20%)混纺纱制成的面料达到了高强涤纶(60%)/维纶(20%)/棉(20%)混纺纱面料的耐磨性能。

3 结论

a. 可纺性实验表明,相比PET-1常规切片,PET-2切片的[η]提高0.061 dL/g,制备的纤维断裂强度增加13.6%,继续提高PET切片的[η],纺丝困难。采用[η]为0.731 dL/g的PET-2切片,在工业化涤纶短纤维生产工艺基础上调整工艺参数,生产超高强涤纶短纤维具有可行性。

b. 使用[η]为0.731 dL/g的PET-2切片在7 500 t/a切片纺工业化涤纶短纤维装置上试生产超高强涤纶短纤维,主要提高纺丝螺杆温度至290~295 ℃、箱体温度至296~300 ℃,初生纤维断面不匀率小于等于1.21%,纺丝状况良好;调整水浴拉伸温度70 ℃,总拉伸倍数3.878,定型温度185 ℃,生产的纤维结晶度和非晶区取向有所增大,纤维断裂强度达7.02 cN/dtex,达到了超高强的要求。