铜冶炼污酸中铼的回收设计与运行实践

2021-03-11张龙军王军辉张恩玉

张龙军,王军辉,王 军,张恩玉

(1白银新大孚科技化工有限公司,甘肃 白银 730900;2西北矿冶研究院,甘肃 白银 730900)

铼是一种稀散、难熔金属,其熔点高达3180℃,仅次于钨,居所有金属的第二位。铼及其合金具有催化性、耐高温、耐腐蚀等优异特性,广泛应用于石油工业重整催化剂,国防工业、核反应堆高温、高强度部件,电子工业热电合金测温元件,航空航天特殊合金、环境保护等领域[1,2]。在湿法洗涤净化过程中,铼进入净化污酸。各冶炼企业对污酸中铜、铼、铋等有价金属的回收不甚重视,在净化污酸中和处理过程中,铜、铼、铋等有价金属进入中和渣,造成有价金属的流失及危废渣量的增加。随着企业冶炼技术水平的进步,资源综合利用率的逐步提升,国内有色金属冶炼企业对污酸中铜、铼、铋等有价金属的回收利用开始研究。

1 铼资源回用现状

西北某铜冶炼公司采用具有自主知识产权的“白银炼铜法”,冰铜采用转炉吹炼、阳极炉精炼,大阳极板电解工艺。配套冶炼烟气制酸系统采用高效动力波稀酸洗涤净化、两级电除雾、两转两吸生产工艺,处理白银炉及转炉烟气。

在铜富氧冶炼过程中,由于冶炼温度超过1200℃,分散在铜精矿中的微量铼经高温氧化,约有超过80%的铼生成易挥发的Re2O7伴随烟气经过电收尘进入制酸系统。铜精矿中伴生的其他稀散有价元素如银、硒、铋等进入净化洗涤污酸中。多数冶炼企业采用石灰中和法处理洗涤污酸,达标后排放。公司净化系统年产污酸量约为10万Nm3/a,污酸中含铜、铼含量较高,银、铋等有价金属含量相对较低。

表1 净化污酸中有价金属含量表

近年来,公司为进一步提高白银炉处理杂矿能力、降低铜冶炼生产成本、提高伴生有色金属资源综合利用水平,开始使用中亚地区辉铜矿。中亚辉铜矿中伴生铼含量较高,自采用中亚辉铜矿后,污酸中铼平均含量已达到20mg/L~60mg/L,铜含量上升至100mg/L以上。

表2 采用中亚哈铜矿后净化污酸中有价金属含量表

2 污酸中铼回收试验研究

2012年以前,由于工艺技术条件限制,未能开展相关污酸中铜、铼的回收工作。为了综合回收利用污酸中铜、铼等有价金属,更好地解决资源浪费以及环境问题,公司开展污酸中有价金属回收试验研究。

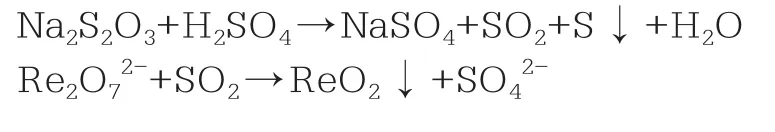

铜冶炼烟气洗涤净化污酸中铼主要是以铼酸的形式存在的,如果能够选择一种沉淀剂将铼沉淀下来,并且尽可能的让其它元素少量进入,加入的沉淀剂反应速度还要相对较快并且价值较低。冶炼厂利用铼的硫化物比较稳定并且不溶于稀硫酸的特性,在基于其他公司研究成果的基础上,计划采用沉淀剂硫代硫酸盐选择性沉淀废酸中的铼,同时采用氧化还原电位法控制沉淀剂加入量,沉淀剂絮凝沉淀来提高提高沉淀剂利用率及硫化沉淀时间。废酸中的铼被硫代硫酸盐还原以氧化铼(ReO2)和硫化铼的形式沉淀,铜和少量砷也与沉淀剂硫代硫酸钠反应并沉淀,以及沉淀剂硫代硫酸钠本身也与硫酸反应生成单体硫全部进入富铼渣中。

为此,公司先后经过实验室小试、现场中试以及工业试验,确定了采用硫代硫酸钠还原沉淀污酸中有价金属工艺生产路线,使铜、铼等有价金属富集到富铼渣中。主要的化学反应如下:

在反应过程中,通过ORP计检测反应初始溶液氧化还原电位、反应过程氧化还原电位来控制反应时间和沉淀剂加入量。同时,在反应过程中加入絮凝剂聚丙烯酰胺,借助絮凝剂的“架桥絮凝”机理,使反应产生的絮状悬浮物被聚集在一起形成网状结构的大分子,在重力作用下沉降并卷扫溶液中的一些小分子颗粒,从而提高了沉淀效果。该试验过程部分数据如下。

表4 富铼渣成分表

试验表明,在采用硫代硫酸钠作为沉淀时,污酸中铜铼沉淀率较好,铜沉淀率可达95%以上,铼沉淀率稳定在85%以上,所产生富铼渣中铼含量较高,为后期工艺设计提供了决策基础。

3 污酸中有价金属回收系统的设计与运行

在相关理论试验研究的基础上,公司联合西北矿冶研究院开展污酸提铼资源综合利用项目,进行相关工艺设计。主体工艺采用硫代硫酸盐化学沉淀,ORP检测计来控制反应时间和沉淀剂加入量,絮凝剂辅助沉淀。主要工艺路线如图1。

图1 富铼渣生产工艺流程图

富铼渣生产线按年处理污酸量为10万立方米,每天处理350立方污酸规模进行设计。主要设备选型如下:

表5 富铼渣生产线主要设备选型表

当烟气净化污酸沉淀有价金属系统完成改造后,现有的污酸先经过该系统进行有价金属沉淀回收,再返回原有污酸处理系统进行中和处理。铜、铼等有价金属富集在富铼渣中,可进一步分离、提纯铼,产出铼酸铵、铼条、铼粉。该系统运行指标如下:

表6 富铼渣生产线运行指标

从上表可以看出,公司富铼渣生产线生产指标基本满足生产要求,该工艺与其他工艺相比,具有以下优点:

(1)采用硫代硫酸钠作为沉淀剂,对污酸中有价金属进行选择性沉淀,污酸中铜、铼、铋等有价金属沉淀率较高。所产富铼渣中铼含量较高,有利于下一步铼的分离及提纯。

(2)采用ORP计检测化学反应过程中电位变化,用以控制反应过程沉淀剂的加入量,操作方便、简单,有利于提高沉淀剂的使用率。

(3)采用絮凝剂絮凝剂辅助沉淀,有效减少反应时间,提高设备利用率。同时,增强沉淀物析水性,提高固液分离效率。

(4)硫代硫酸钠对污酸中砷进行了部分沉淀,为后期中和后废水达标排放提供了保障。

公司污酸有价金属沉淀回收生产线建成投产后,已产出富铼渣数百吨,回收金属价值近1.5亿元。该项目有效提高铜冶炼污酸有价金属综合回收率,减少中和渣量,降低危废渣堆存量。同时,该技术方案有效回收了废液中的有价金属,增强资源利用效率,并对污酸中砷进行了部分沉淀,减轻了环境污染。在项目设计、建设过程中,采用先进尾气处理工艺,对产生的高温酸蒸汽进行了处理,改善了职工的作业环境。采用DCS集成控制,以及大量采用自动设备,降低劳动强度,对铜行业的发展和进步起到了积极的作用。