水泥路面高频共振碎石化转换沥青路面柔性基层可行性研究

2021-03-11祁亮

祁 亮

中煤科工集团武汉设计研究院有限公司(430064)

水泥混凝土路面虽然有许多优点,但是在道路通车不久便会产生裂缝、断板、错台等病害,使混凝土路面的使用寿命减少20%~70%, 导致路面完好率和耐久性受到严重影响。 同时,水泥混凝土路面接缝多,接缝处颠簸跳车,行车舒适性较差,且一旦损坏,修复比较困难和复杂。 高频共振碎石作为现代改造旧水泥公路的重要施工技术之一,在施工中发挥着不可替代的作用,不仅可以有效地解决旧公路水泥路面的各类病害问题,而且施工周期短,还可以减少资源、材料的浪费,降低公路再施工的成本。

1 高频共振碎石化技术

1.1 技术简介

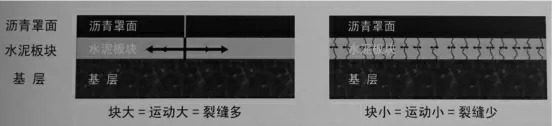

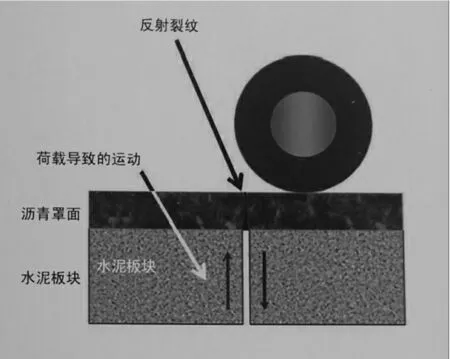

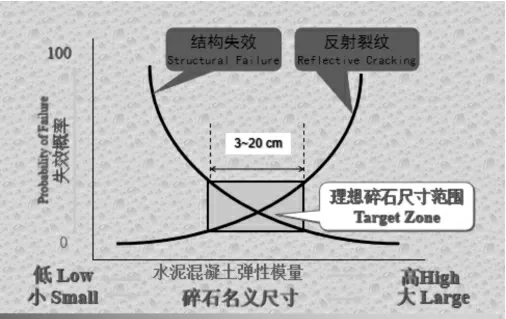

Rubblization (碎石化)是指利用共振碎石机,通过低振幅(高度为2 cm 左右)、高频率(44 Hz 左右)的振动锤对水泥路面进行破碎,将原水泥混凝土路面破碎成直径为3~20 cm 并相互紧密嵌锁的小块,这样既能够使破碎后的水泥混凝土路面有足够的承载力,可直接作为沥青加罩层的下卧基层,又从根本上消除将来沥青加罩层的反射裂缝现象。在原水泥混凝土路面上直接加铺沥青混凝土的工艺,只是“延缓”了反射裂纹的产生,而无法减少或者“根除”反射裂纹,3~5 年内仍需重复改造。其原理如图1 和图2 所示。

图1 直接加铺和破碎比较

1.2 共振碎石设备的工作特点

水泥板块产生的裂纹是斜向的,与路面呈35°~40°角。这种独特的斜向嵌紧的结构有效地保持了破碎后板块的承载力,可防止车辙的出现。

图2 反射裂纹成因

作用于水泥板块内部的高频振动力使得板块整体碎裂均匀,碎块大小和方向极其规律,而且板块里面的钢筋也与混凝土完全剥离。

共振设备只是将裂纹扩展到板块的边缘,所以对板块周边的结构设施不会造成任何损坏。

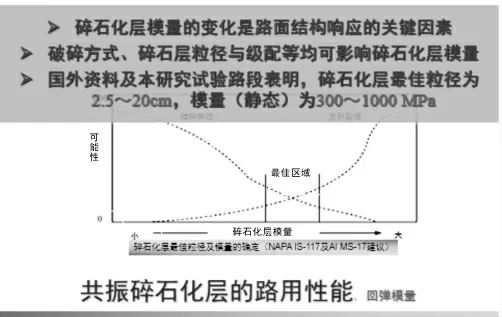

水泥混凝土路面破碎后作为基层使用时,除了消除反射裂缝的影响外,还需保证其具有足够的承载强度,破碎的粒径尺寸直接影响到道路改造的效果。 破碎后的粒度大小与引起反射裂缝的倾向成正比,而与破碎后该层的结构失效率成反比。即碎块粒径越大,作为基层使用的该层在结构上越不容易失效,承载能力越强,但引起反射裂缝的概率也越大;粒径越小,反射裂缝形成的倾向越小,而且整体承载能力也越小。 理想的碎石化要求碎石尺寸为3~20 cm,既可避免出现反射裂纹、又可以防止结构失效;均匀的破碎尺寸、紧密的嵌锁结构,可以有效排水,防止水害;不破坏基层和周边结构物;钢筋和混凝土块有效地分离; 无需加铺碎石或水稳等应力吸收层。通过弹性层状体系理论可以得知,路基路面各层弹性模量要上强下弱,方可避免反射裂纹的产生[1]。

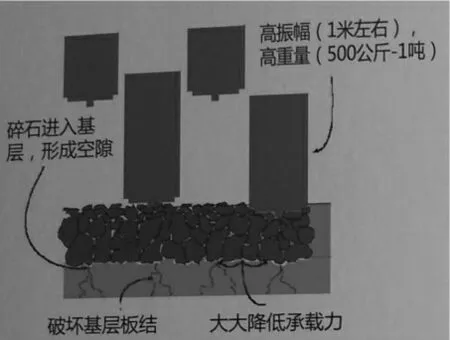

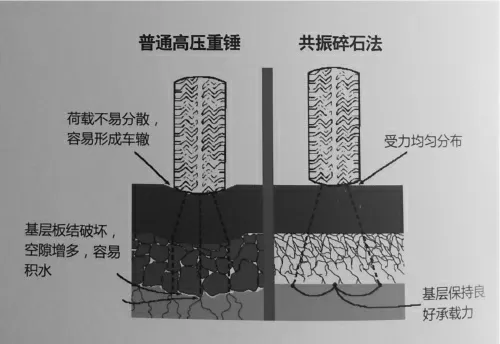

由图3~图7 可知,悬浮式碎石化共振技术的应用完全不损坏公路的基层。 与其他方法不同,高频共振碎石化技术使混凝土中的裂缝与水平方向呈35°~45°角,且板块被整体破碎,可以在不伤害路基外形或路基材料的情况下剥离所有的钢筋。 低频高幅的共振碎石化的能量被水泥混凝土板块吸收,且不会把破碎石块砸入路基[2]。

图3 普通高压冲击锤

图4 普通高压重锤与共振碎石比较

图5 理想的共振碎石尺寸范围

图6 碎石化层最佳粒径及模量的确定

图7 共振碎石路面结构层典型厚度及模量

2 工程概况

本工程位于南方某市城区主干道,起讫桩号为K427+750~K433+265,全长 5.515 km。 原设计旧混凝土路面为挖补处理, 因旧板断板率不断扩大,挖补率由原来的32.75%提高到62.23%。 道路两旁有各种批发市场、长途车站、物流集散地,来往重载车辆多,交通流量大,交通疏导压力大。 属于原有国道改线前穿越市区的道路,周边房屋商铺较多,地下管线错综复杂,且没有相关管线图纸可参照。

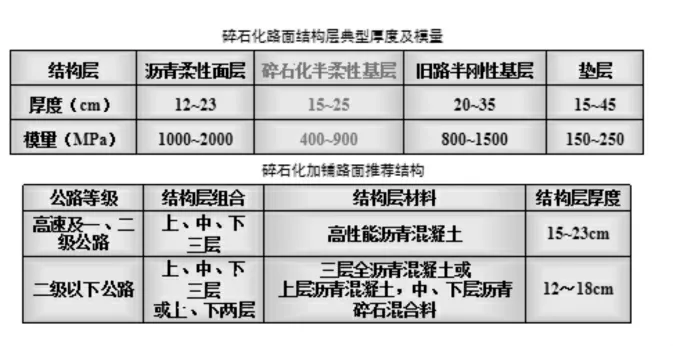

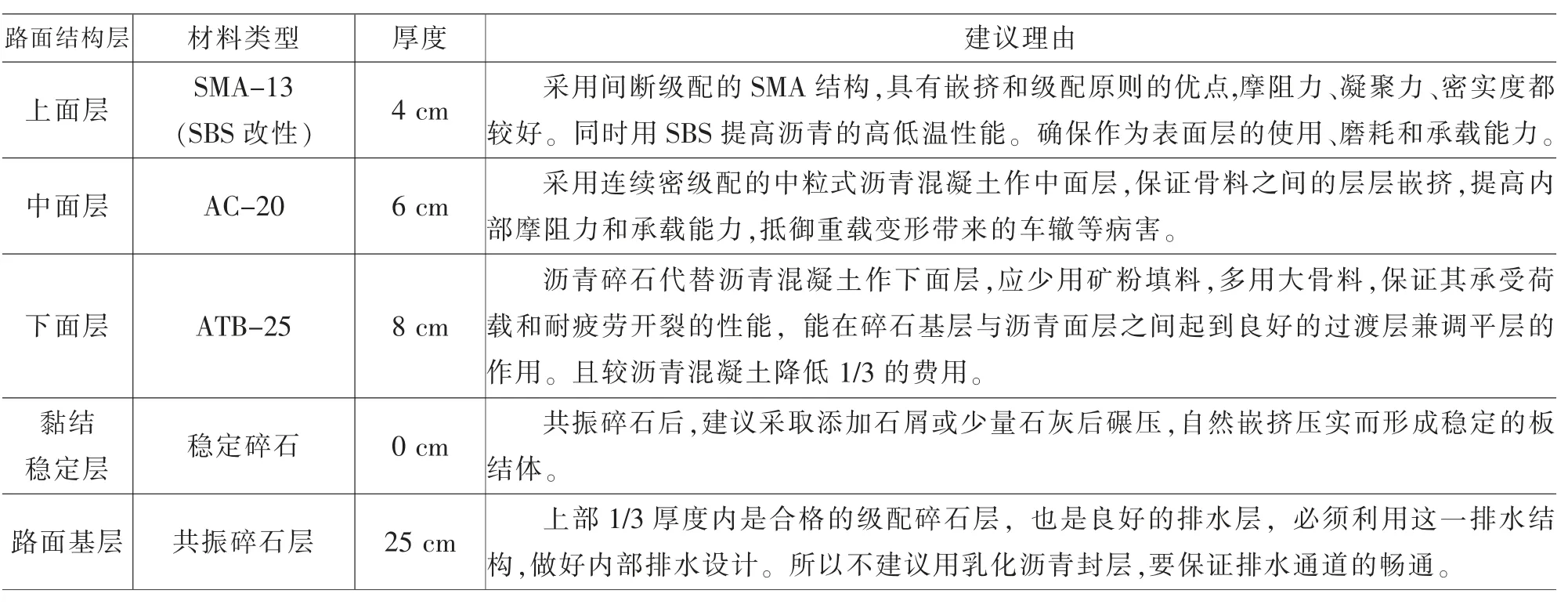

为探索水泥路面提质改造的建设方案,在原有多锤头破碎加铺水稳半刚性基层的经验基础上,结合南方省市白改黑工程的经验,经多方论证和综合比选, 最终确定采用高频共振碎石技术将原有25 cm 厚水泥混凝土面板共振碎石后做为柔性粒料基层,直接加铺三层沥青混凝土面层,路面结构层具体情况见表1。

3 原有水泥路面状况调查

3.1 没有错台、开裂并且平整的路段

该路段全长为5.5 km,原有水泥路面大部分相对完整,板块上有不规则裂纹,很大一部分是因为水泥板自身强度不够,在外力作用下断裂的,没有下陷和错台,说明基础牢固,没有脱空[3]。

3.2 沥青填补后相对稳定的路段

K429+500~K431+500 路段有很大面积的沥青修补路段,有一部分沥青修补段经过多年的通车行驶,基础稳定,沥青表面完整,没有新的病害产生。

3.3 沥青填补后仍不稳定的路段

在十字路口、绿化带开口、市场出入口位置,由于大车来回碾压、起步停车等因素,造成面板破损严重、错台、路面下陷甚至翻浆、路面坑槽高差大于10 cm。 说明下卧基础软弱(甚至没有水稳基层)。

4 共振碎石施工中的主要技术措施

4.1 本工程采用的共振破碎施工工艺流程

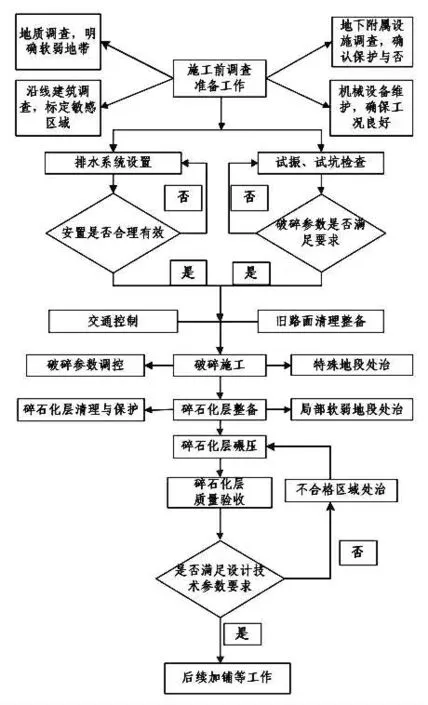

图8 为本工程的施工工艺流程。

表1 沥青混凝土路面结构层

图8 水泥混凝土路面共振碎石化施工流程图

4.2 沥青混凝土修补块的铣刨及共振碎石化效果

将原有路面上所有填补的沥青混凝土全部铣刨,露出旧水泥混凝土面板,水泥混凝土面板直接用高频共振设备碎石化施工,然后洒水压实,形成合格的柔性基层[4]。

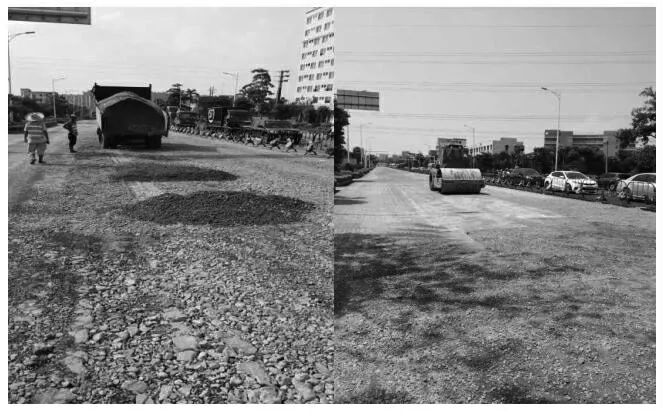

正常混凝土面板共振破碎后,会形成表面合格的级配碎石(天然应力吸收层),下部裂而不碎的原位嵌锁结构总体成为合格的半柔性粒料基层(介于柔性与半刚性之间,具体如图9 所示)。

4.3 路面结构防排水处理

因道路两侧绿化带及路缘石不能扰动,无法设置纵向排水盲沟,所以采取了封水措施:1 cm 同步碎石分两层洒布、压实。 面层之间也布设改性乳化沥青粘层。 中面层AC-16 粒径略微偏细,为增强其承载力和抗剪性能,避免疲劳损伤和车辙,添加玄武岩纤维。

4.4 采用级配碎石层调平

原有路面缺角、断板、下沉、沥青修补的路段,共振后只要表面碎石均匀,没有继续下陷,就可认定下部基层稳定,局部撒级配碎石找平即可,具体如图10 所示。

图9 表面合格的级配碎石

图10 局部撒级配碎石

4.5 软基处理

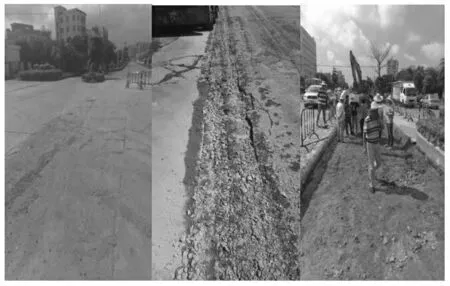

软基或脱空处共振碎石,表面极易产生大块,且有下沉;对大面积软基和脱空,必须进行换填补强处理。 K432+480 食品批发市场门口,以下分别为在共振前、共振时、共振后、开挖后的图片,共振表面产生大块,且有下沉;挖开以后,下面没有水稳基层,直接就是土基。 对这种软基的处理可挖除到实底 (一般将原有基层挖除), 换填低标号水泥混凝土,上余10 cm 换填沥青碎石或级配碎石,与周边共振碎石共同形成柔性基层如图11 所示。

图11 柔性基层

4.6 压实质量控制

压路机采用具有高频、低幅振动钢轮且不小于10 t 压路机,碾压速度不得大于1.83 m/s,碾压遍数按最少3 个来回控制。 碾压时为增强压实效果,可先洒水,然后压实。 碾压时应将表面细碎粒压入表面裂缝,进一步提高破碎混凝土的模量,使破碎混凝土嵌入路基空隙中,并压出一致平滑的表面用于摊铺沥青。 压实后,任何垂直移动超过2 cm 的局部都要考虑开挖移除,并用级配碎石粒料回填。

在地势较低、路面积水较多的路段存在路面压得太实或者实度不够的问题,影响共振碎石化的均匀度。 针对以上问题,在正式破碎之前,先进行试振及开挖试坑检查,通过开挖,检查破碎粒径分布情况及均匀程度,确定破碎机械施工参数及施工组织措施。 破碎后要进行碾压,压实采用高频低振幅的方式,压路机吨位不能太大,碾压遍数也不要太多,注意不要过量压实。

5 共振碎石检测及质量监控

5.1 共振碎石后的质量检测

根据规范要求,主要检测两大质量指标:①回弹模量或弯沉的测定,确保承载力;②试坑开挖测量粒径,观察斜向裂缝,确保共振碎石均匀。 共振碎石的粒径与模量值是一对矛盾体:破的越碎,模量越低。 共振碎石是将水泥刚性面板转化为碎石柔性基层,彻底根除了反射裂缝,但必须确保承载力符合设计要求,避免日后疲劳裂缝的产生。 所以在承载力满足的前提下,应尽量保证粒径大小符合规范要求[5]。

5.2 共振碎石承载力检测

传统的承载板法只适合土基回弹模量的测定,对于粒料层表面和旧路表面应采用贝克曼梁法测定回弹模量, 即用弯沉仪测试各测点的回弹弯沉值,然后通过计算求得回弹模量值。 根据本工程设计和道路的实际状况, 测得回弹模量>300 MPa、弯沉值<65(0.01 mm),符合设计及规范要求。

5.3 共振碎石试坑检测

共振碎石面开挖试坑的主要目的是观察碎石后斜向裂缝是否贯穿混凝土面板,以确保水泥混凝土板内部应力释放,避免翘板效应,根除反射裂缝。本工程碎石后分为上下两层,上层粒径<9 cm,下层粒径<23 cm。 共振碎石后的水泥板内部实际上充斥着微裂纹,挖出的每一块石头摔裂后还会进一步分解。 不同的水泥混凝土破裂的形式不一样,挖掘机能很轻松地将其挖开,但有时侧面裂缝并不明显。

5.4 共振碎石过程监控

碎石过程中,通过测量上部松散碎石的深度来监控破碎的程度,并随时调整设备,以确保碎石后的混凝土板的承载力仍然符合设计要求。 经过总结,本工程上部碎石层深度在3~7 cm 较为适宜[6]。

6 旧水泥路面改沥青路面采用不同施工工艺的费用对比分析

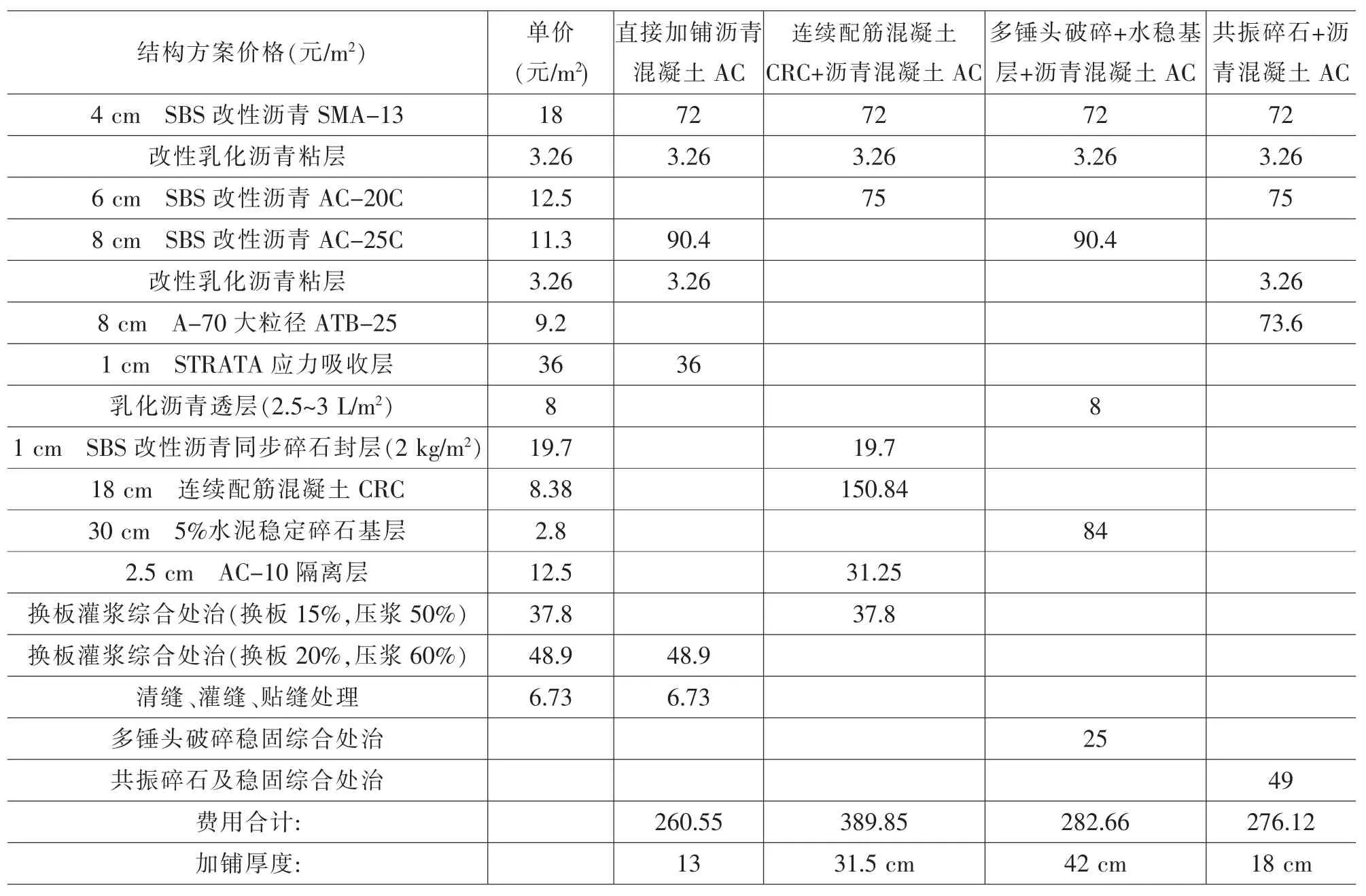

结合湖北省现有公路旧水泥路面改沥青路面的不同施工工艺,以及湖北省高速公路主要材料预算价格进行对比分析,具体情况见表2。

7 高频共振碎石化技术对我国公路改造的积极意义

共振碎石以其独特的“上部(不超过1/2 板厚)碎石化,下部嵌锁化”结构,优化了路面结构,使其既保持了弹性,又具有极高的承载力;既能排掉沥青层渗水,又能保证水不渗至基层,避免路基二次病害;彻底消除板块效应,根除反射裂纹,保证改造完工后的沥青路面的长寿命[7]。

便利的“碎完即压,压后即铺,铺完即放”的施工组织方式,特殊情况下甚至可采取“碎完即放,放后再铺”的方式,保证改造施工用时最短、对交通干扰最小、社会成本最低。

旧水泥板就地破碎、再生利用,变废为宝,完全符合我国建设资源节约型、环境友好型社会的战略方针。

表2 旧水泥路面的施工工艺及材料价格

美国作为水泥公路大国,从1986 年起已应用本工艺完成数千公里高速公路改造,使用时间最长的已超过二十年,无一失败案例;我国从2004 年开始引进、使用该工艺,在上海、浙江、四川、福建、湖北、湖南、陕西、江苏、广西、广东等地一、二级国省干道及城市主干道进行推广应用,全部获得成功。