深圳市光明区高浓度污水净化站工程设计研究

2021-03-11李火均邢铭汕

李火均,邢铭汕

(1.广东开源环境科技有限公司,广东 东莞 532000;2. 广东省地质局第二地质大队,广东 汕头 515064)

1 项目概况

光明水质净化厂位于光明新区境内,龙大高速以西,公常路以南,河堤路、茅洲河以东,木墩河水接入茅洲河处,已批用地面积15.7 hm2,实际用地面积为14.45 hm2(不包括民众学校),其中木墩河以北为一期用地范围,以南为二期用地范围。污水厂服务范围主要为新湖街道、光明街道、凤凰街道及玉塘街道部分区域,服务面积约58.7 km2。本工程是对深圳市光明区工业废水综合治理的基础设施建设项目,是解决光明区水环境污染难题、发展循环经济的有效措施,对改善茅洲河水系水环境质量、实现污染减排目标十分关键,对促进地区健康、可持续发展尤为重要。

2 污水进、出水水质及工艺流程

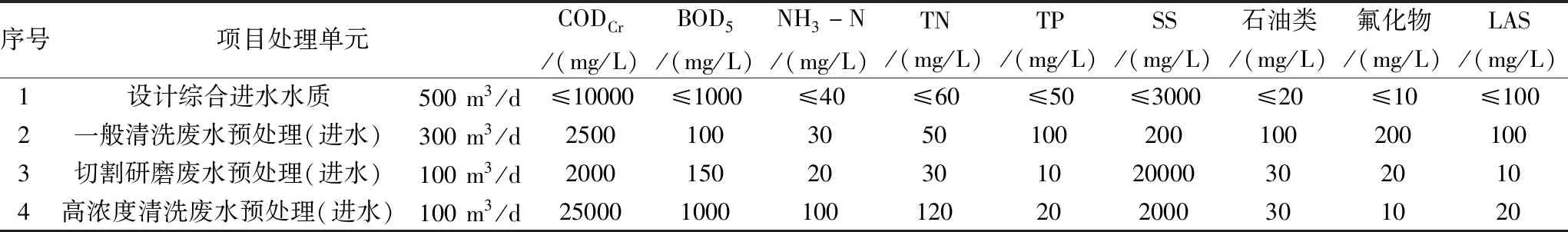

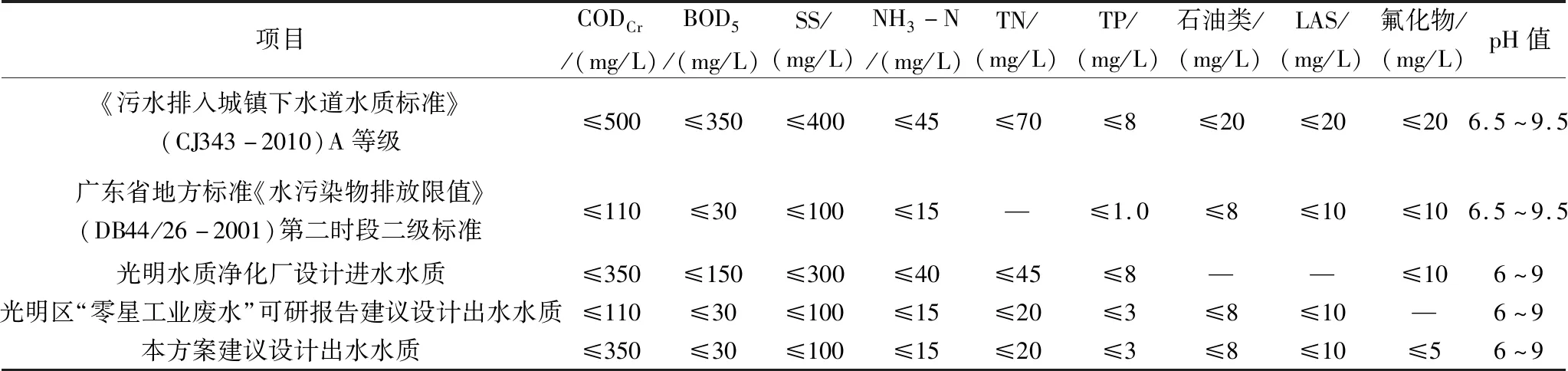

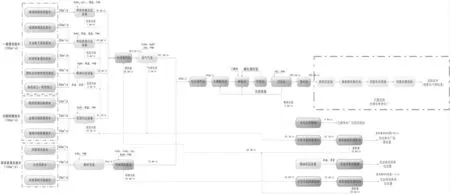

根据废水类型以及废水特性分析,结合现场调研取样分析检测结果,本项目各分类废水设计进水和出水水质见表1和表2。污水、污泥处理工艺流程详见图1。

表1 设计进水水质

表2 设计出水水质

3 工程工艺介绍

3.1 预处理工艺

根据污染物特性,将收集的废水根据其性质分别设置不同的调节池存放,设计有三大废水,分别为:一般清洗废水、研磨打磨废水、高浓度清洗废水,三大废水考虑到行业性质差异及部分特征污染物分别存放在不同的调节池。

3.1.1 一般清洗废水(300 m3/d)

高氟废水(20 m3/d):玻璃蚀刻清洗废水。经调节pH值后投加钙盐、铁盐对氟化物进行混凝沉淀处理,设置1套除氟混凝设备;高磷废水(150 m3/d):玻璃清洗废水和五金及设备清洗废水。经调节pH值后投加钙盐、铁盐对磷酸盐进行混凝沉淀处理,设置1套混凝沉淀设备。

图1 污水、污泥处理工艺流程

含油及表面活性剂废水(130 m3/d):机械设备清洗废水和塑料及织物类清洗废水、食品加工、肉类加工废水。调节pH值后投加铁盐进行混凝沉淀处理,设置1套隔油沉淀设备;气浮处理装置(400 m3/d):废水混合后再经过气浮处理,去除部分油脂及表面活性剂,设置1套溶气气浮处理装置。

3.1.2 切割研磨废水(100 m3/d)

高SS废水(100 m3/d):陶瓷、五金研磨和玻璃切割研磨废水。调节pH值后投加铁盐进行混凝沉淀处理,设置1套混凝沉淀设备;气浮处理装置(400 m3/d,与一般清洗废水共用):废水混合后进行气浮处理,去除部分油脂及表面活性剂。

3.1.3 高浓度清洗废水(100 m3/d)

高有机物浓度废水(100 m3/d):印刷清洗废水、水性漆废水及其他高浓度有机废水。首先,调节pH值至3~5,使废水酸析沉淀,之后经芬顿高级氧化处理后去除大部分难降解有机物,最终出水进入综合调节池。设置1套酸析沉淀设备,1套溶气气浮设备,1套芬顿高级氧化设备。

3.2 生化处理工艺

通过了预处理后,废水中的悬浮物、LAS、浮油及有机物污染均得到了较大的去除,污染物程度大幅降低,预处理后的废水全部汇集在综合调节池,本项目设计采用水解酸化+缺氧+好氧工艺处理,设计水解酸化停留时间16.2 h,缺氧池停留时间8.6 h,好氧停留时间24.5 h。水解酸化的主要作用是将水解大分子难降解污染物水解成小分子物质,以助于后续的生物降解,缺氧池中反硝化细菌利用有机物,将硝化液中硝态氮转化为氮气完成脱氮,好氧主要作用是为了去除有机物及氮磷等污染物。经过处理后的污水进入沉淀池进行泥水分离,上清液进入清水池。

3.3 深度处理工艺

经过预处理及初步生化处理后的工业废水,接入现有光明水质净化厂二期工程后经工业废水处理系统然后再进入光明水质净化厂二期生化处理系统的生化处理系统,满足排放标准后达标排放。因此,本项目深度处理技术路线即为现有光明水质净化厂二期工业废水预处理及生化处理系统。

3.4 除臭系统

收集各类废水调节池、综合调节池、污泥浓缩池、水解酸化池、缺氧池、污泥脱水间等产生的臭气,通过生物除臭设备进行除臭处理。设计参数:①换风次数:水池2次/h,污泥脱水间、一体化设备预处理间换风次数6次/h;②生物除臭塔:L×B×H=7 m×5 m×3 m,Q=10000 m3/h,1套;③除臭风机:10000 m3/h,P=2000 Pa,P=18.5 kW,1台;④循环水泵:Q=25 m3/h,H=20 m,P=3 kW,2台(1用1备);⑤补充水泵:Q=25 m3/h,H=20 m,P=3 kW,1台;⑥补充水箱:V=4 m3,φ为1.8m,H=2.2 m;生物除臭系统风管材质采用PP管。

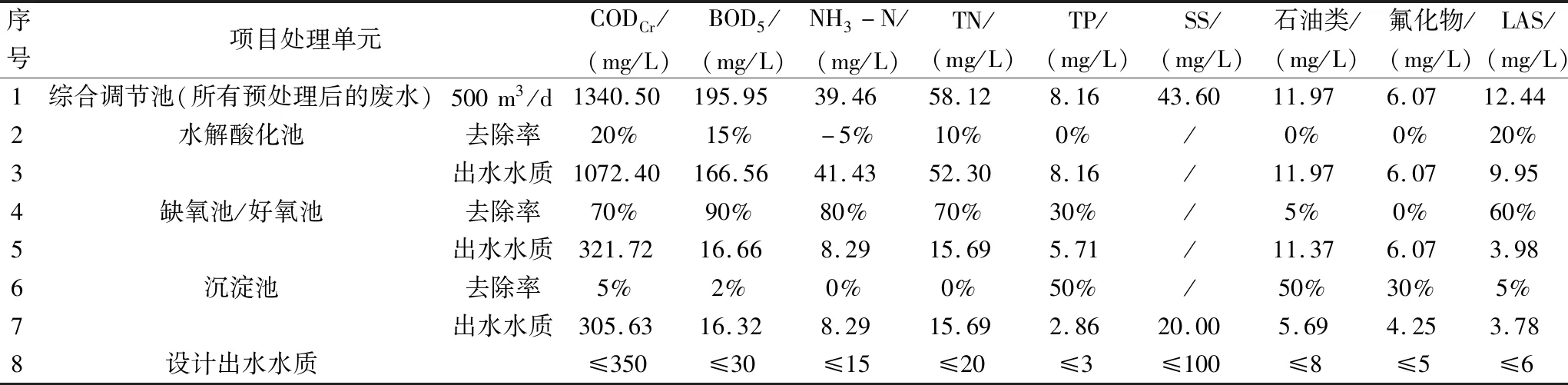

3.5 生化系统去除率分析

生化系统(500 m3/d)去除率分析结果见表3。

4 主要设备及工艺设计

4.1 主要设备

4.1.1 玻璃蚀刻清洗废水预处理设备

一体化除氟设备1套,处理能力2 m3/h,总功率2.6 kW,尺寸L×B×H=5.4 m×2.5 m×3.3 m,沉淀区表面负荷0.6 m3/(m2·h),桨叶式搅拌机n=50 r/min,P=0.75 kW,2台(混凝区),桨叶式搅拌机n=30 r/min,P=0.55 kW,2台(絮凝区),防腐:玻璃钢防腐(三布五涂)。

表3 生化系统去除率分析

4.1.2 玻璃高磷清洗废水、五金电子清洗废水预处理设备

一体化除磷沉淀设备1套,处理能力15 m3/h,总功率6.6 kW,尺寸L×B×H=9.05 m×2.5 m×3.3 m,沉淀区表面负荷:0.8 m3/(m2·h),桨叶式搅拌机n=50 r/min,P=2.2 kW,2台(混凝区),桨叶式搅拌机n=30 r/min,P=1.1 kW,2台(絮凝区),防腐:玻璃钢防腐(三布五涂)。

4.1.3 塑料及织物类清洗废水、机械设备清洗废水、食品加工、肉类加工废水预处理设备

一体化隔油沉淀设备1套,处理能力13 m3/h,尺寸L×B×H=7.05 m×2.5 m×3.3 m,沉淀区表面负荷1.3 m3/(m2·h),防腐:内防腐:环氧煤沥青2层;外防腐:防锈底漆1层,面漆2层。

4.1.4 陶瓷研磨切割废水、金属研磨切割废水、玻璃切割研磨废水预处理设备

一体化混凝设备1套,处理能力10 m3/h,总功率1.30 kW,尺寸L×B×H=7.4 m×2.5 m×3.3 m,沉淀区表面负荷:0.7 m3/(m2·h),桨叶式搅拌机n=50 r/min,P=0.75 kW,1台(混凝区),桨叶式搅拌机n=30 r/min,P=0.55 kW,1台(絮凝区),防腐:内防腐:环氧煤沥青2层;外防腐:防锈底漆1层,面漆2层。

4.1.5 印刷清洗废水、水性漆、其他高浓度废水预处理设备

一体化酸析+芬顿氧化设备1套,处理能力10 m3/h,尺寸:L×B×H=9.1 m×2.5 m×3.3 m,调酸区停留时间25 min,催化剂混合区停留时间10 min,氧化反应区停留时间3 h,中和区停留时间13 min,絮凝区停留时间19 min,铁泥回流沉淀区表面负荷2.0 m3/(m2·h),中和沉淀区0.7 m3/(m2·h),总功率:7.6 kW。

材质:玻璃钢防腐(三布五涂),配套主要设备:桨叶式搅拌机n=50 r/min,P=2.2 kW,1台(调酸池),桨叶材质SS316L,桨叶式搅拌机n=50 r/min,P=0.75 kW,1台(催化剂混合区),桨叶材质SS316L,桨叶式搅拌机n=50 r/min,P=2.2 kW,2台(氧化反应区),桨叶材质SS316L。

4.1.6 一般清洗废水及陶瓷、金属、玻璃切割(300+100 m3/d)气浮设备

一体化溶气气浮设备1套,处理能力40 m3/h,总功率7.8 kW,尺寸L×B×H=7.0 m×2.1 m×2.2 m,溶气水量:8~13 m3/h,配套空压机、溶气泵、搅拌机、刮渣机等设备,防腐:内防腐:环氧煤沥青2层,外防腐:防锈底漆1层,面漆2层。

4.2 工艺设计

4.2.1 中间调节池

对各类预处理后的废水进行均质、均量调节,保障系统稳定运行,为钢砼结构(三布五涂玻璃钢防腐),数量1座,尺寸L×B×H=11.25 m×4.95 m×3.5 m,有效容积168.75 m3,水力停留时间8 h,附属主要设备:调节池提升泵:Q=40 m3/h,H=15.1 m,P=3.0 kW,2台,1用1备,配套空气搅拌系统。

4.2.2 综合调节池

对各类预处理后的废水进行均质、均量调节,保障后续生化处理系统稳定进行。为钢砼结构,数量1座,尺寸L×B×H=23.25 m×4.95 m×3.50 m,有效容积345.26 m3,水力停留时间16.60 h,附属主要设备:调节池提升泵:Q=20 m3/h,H=9 m,P=1.1 kW,2台,1用1备,配套空气搅拌系统;

4.2.3 水解酸化池

将难降解的污染物水解成容易生化降解的小分子污染物,提高污染物的可生化性,有助于后续好氧生化降解,为钢砼结构,数量1座,尺寸L×B×H=11.25 m×6.0 m×5.5 m,单座有效容积:337.5 m3,水力停留时间16 h,附属主要设备:潜水搅拌器:P=4.5 kW,2台,主材SS304,组合填料Φ150×3000 mm,170 m3,含填料支架。

4.2.4 缺氧池

废水与从二沉池回流的污泥和好氧池回流的硝化液进行反硝化反应,将硝酸盐和亚硝酸盐还原成氮气逸出,达到脱氮的目的,为钢砼结构,数量1座,尺寸L×B×H=6.0 m×6.0 m×5.5 m,单座有效容积:180 m3,水力停留时间8.60 h,附属主要设备:潜水搅拌机:P=2.5 kW,1台,主材SS304。

4.2.5 好氧池

利用好氧池的好氧微生物在有游离氧(分子氧)存在的条件下,硝化、降解废水中的有机物、氨氮和去除废水中的部分总磷,为钢砼结构,数量1座,尺寸L×B×H=17.0 m×6.0 m×5.5 m,有效容积510 m3,水力停留时间24.5 h,溶解氧浓度2~4 mg/L,污泥浓度3000~5000 mg/L,污泥负荷为0.06~0.10 kg BOD5/(kgMLSS·d),硝化液回流比200%,氧利用率:20%~30%,气水比为:21∶1,附属主要设备:硝化液回流泵:Q=60 m3/h,H=9 m,P=3.0 kW,2台(1用1备),微孔曝气器:296套,Φ为192 mm,单套供气量1~3 m3/h。

4.2.6 沉淀池

好氧池出水沉淀,泥水分离,污泥回流水解酸化池、缺氧池维持生化系统污泥浓度,剩余污泥输送至污泥浓缩池,为钢砼结构,数量1座,尺寸L×B×H=10.0 m×4.0 m×5.5 m,沉淀区表面负荷:0.7 m3/(m2·h),附属主要设备:污泥回流泵:Q=20.0 m3/h,H=10 m,P=1.1 kW,2台(1用1备)。

4.2.7 清水池

储存出水,提升至已建的高效沉淀池,为钢砼结构,数量1座,尺寸L×B×H=4.0 m×2.5 m×4.5 m,水力停留时间:1.92 h,附属主要设备:清水泵:Q=40.0 m3/h,H=22 m,P=5.5 kW,2台(1用1备)。

4.2.8 生化污泥浓缩池

储存一般污泥,如生化系统剩余污泥,为钢砼结构,数量1座,尺寸L×B×H=4.0 m×3.25 m×4.5 m,附属主要设备:污泥提升泵:Q=12 m3/h,H=38 m,P=3 kW,2台(1用1备)。

4.2.9 化学污泥浓缩池1#、2#

本工程化学污泥储池分两格,化学污泥储池1#储存一般清洗废水、切割研磨废水及其预处理产生的物化污泥,其主要成分是废水中悬浮物、投加的混凝、除氟药剂等,属于一般废物;化学污泥储池2#储存高浓度废水预处理产生的化学污泥,这类废水可能存在危险废物,需要运行时检测鉴定确认,为钢砼结构(三布五涂玻璃钢防腐),数量2座,单座尺寸L×B×H=4.0 m×4.0 m×4.5 m,附属主要设备:柱塞泵:Q=10 m3/h,H=11 m,P=11 kW,3台(2用1备)。

4.2.10 浮油浮渣收集池

型式为钢砼结构(三布五涂玻璃钢防腐),数量1座,尺寸L×B×H=1.55 m×4.0 m×4.5 m,附属主要设备:浮渣抽排泵Q=12 m3/h,H=20 m,P=1.5 kW,2台1用1备。

5 结论

本项目处理总规模为500 t/d,其中一般清洗废水300 t/d、切割研磨类废水100 t/d、高浓度清洗废水100 t/d。预处理阶段根据不同废水采用不同技术手段,生化阶段采用水解酸化+缺氧+好氧工艺处理,深度阶段采用高级沉淀+臭氧催化氧化,污泥处理工艺:近期采用“污泥重力预浓缩+机械后浓缩+板框脱水”工艺,远期预留污泥低温干化环节。此外还设有加氯接触池,出水水质可满足排放要求。