中埋式钢边止水带在引汉济渭秦岭输水隧洞工程中的应用

2021-03-10邵北涛任喜平

张 乐,邵北涛,任喜平

(陕西省引汉济渭工程建设有限公司,西安 710010)

0 前 言

止水带是一种用于工程建筑物接缝之间的止水定型材料,在混凝土浇筑过程中,先预埋在变形缝中和混凝土连接成整体,能够很好的防止建筑物之间变形缝处出现漏水和渗水现象,同时也能起到减震缓冲等功能,在堤坝、隧洞、水利水电、高层建筑的地下室、人防等工程中得到广泛应用。隧道衬砌施工中止水带的安装属关键工序中的关键环节,止水带通常布置在洞身段围岩类别变化区域变形缝和衬砌混凝土的施工缝位置,该位置也是隧道衬砌结构防水最薄弱的区域,止水带施工工艺的好坏直接关系到隧洞的防水效果。传统的中埋式止水带通过钢筋将止水带弯曲成“L”型固定在衬砌混凝土封堵端的木模板中,拆除封堵端木模后要立刻凿出止水带,在具体施工中定位和固定比较困难,浇筑混凝土时易产生位移和局部脱落,安装质量难以控制。引汉济渭秦岭输水隧洞穿越秦岭腹地,具有高埋深、强岩爆、大涌水等特点,整个隧洞穿越秦岭富水地段,水质丰富,涌水汹涌,工程施工中对衬砌混凝土止水带的施工质量要求更为严格。本文通过在引汉济渭秦岭输水隧洞衬砌混凝土施工过程中分析研究中埋式止水带特殊的安装工艺,改进传统的中埋式钢边止水带定位钢筋卡的形式,现场采用角钢、夹具配合“Ω”型钢筋卡固定施工安装工艺,旨在提升衬砌混凝土施工缝的防水效果,为隧洞止水带的设计和施工提供参考依据。

1 工程概况

秦岭隧洞(越岭段)1号勘探试验洞主洞延伸段工程长3 116 m,其中进口方向2 365.667 m,出口方向750.333 m;主洞为无压洞,坡比为1/2500,高程范围890.00~1 460.00 m,隧洞最大埋深920 m。隧洞断面形式为马蹄形,净空尺寸为6.76 m×6.76 m(宽×高),隧洞采用钻爆法施工,现浇混凝土衬砌其中Ⅲ类围岩采用C30素混凝土衬砌,衬砌厚度为35 cm;Ⅳ、Ⅴ类围岩采用C30钢筋混凝土衬砌,衬砌厚度分别为40 cm、45 cm。

2 止水带布置与安装

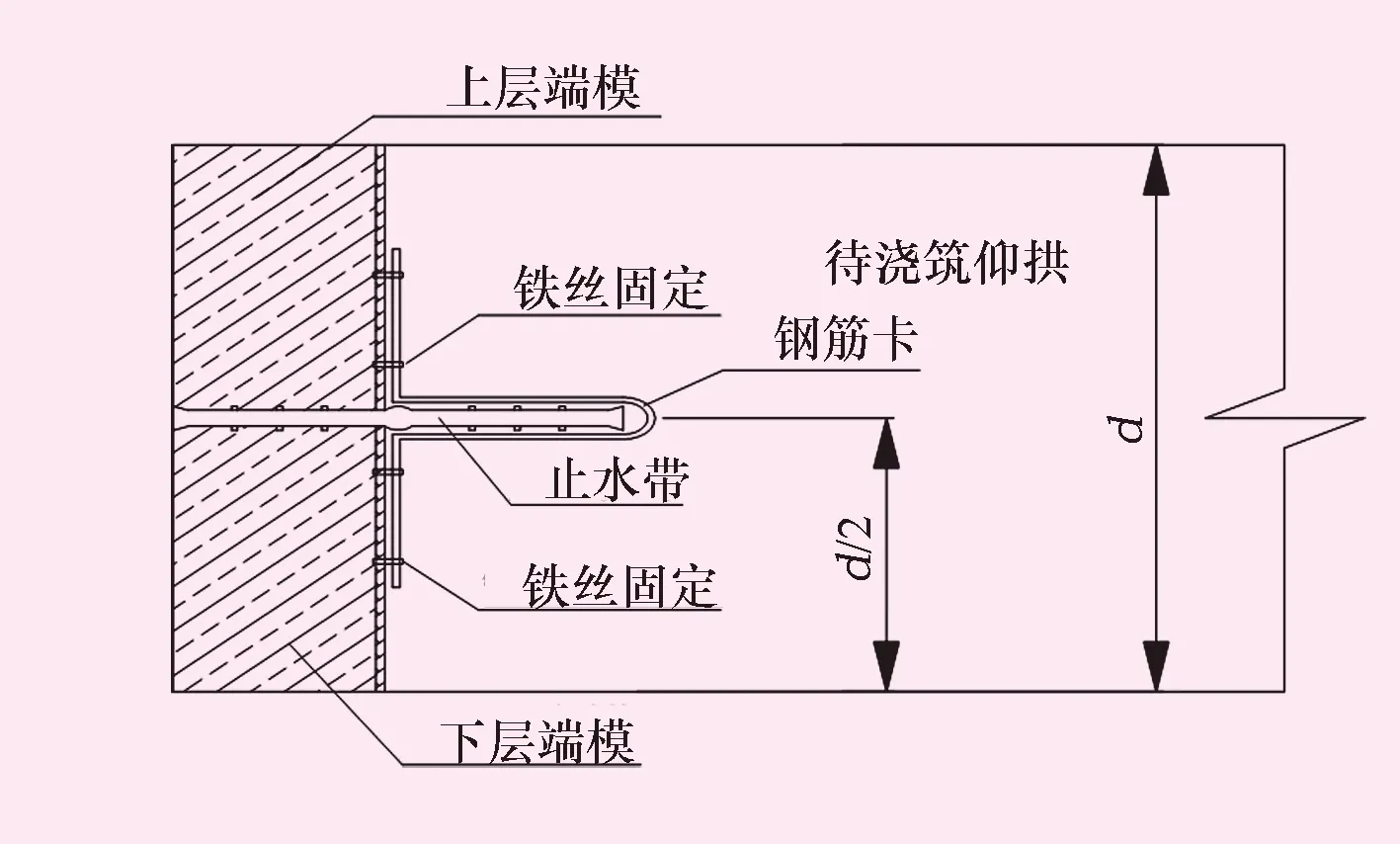

引汉济渭秦岭隧洞(越岭段)岭南工程TBM/钻爆接应施工段隧道正洞纵向、环向及底部仰拱跳段段均采用中埋式钢边止水带,用于二衬施工缝处的防水。中埋式钢边止水带中间部位材质为橡胶材质,两侧为钢板材质,相对较硬,其定位要求较高,中埋式钢边止水带应安装于仰拱端头断面、拱墙端头断面及结构厚度的中间位置。鉴于中埋式钢边止水带的定位较为困难,难以控制,现场施工采用角钢、夹具配合“Ω”型钢筋卡固定安装。衬砌中埋式钢边止水带施工完毕后,进行二衬台车定位,同时加工中埋式止水带定位钢筋卡。中埋式钢边止水带定位钢筋卡使用Ø6 mm盘条,钢筋卡加工形状为“Ω”型。二衬台车就位后,将中埋式钢边止水带取中间位置预留,密贴放置在二衬台车端头钢模上,台车内侧钢边止水带外露部分间隔1.0 m,使用“Ω”型钢筋卡具固定。同时在端头安设紧线器将钢边止水带顺直后采用2根角钢固定并用夹具夹紧固定,防止混凝土浇筑过程中受混凝土挤压变形移位,中埋式止水带固定方案图见图1。

3 “Ω”型钢筋卡固定止水带安装过程

3.1 定位钢筋卡加工

中埋式止水带定位钢筋卡使用直径6 mm盘条加工制作,单根总长72 cm,加工形状为“Ω”型。直径6 mm盘条具有一定的刚度,但由于其直径较小,又具有易弯折易加工的优点。中埋式止水带定位钢筋卡见图2。

图1 中埋式止水带固定方案

图2 中埋式止水带定位钢筋卡 单位:cm

3.2 仰拱中埋式钢边止水带安装

(1) 施工工艺流程。钢边止水带完好性检查→底层仰拱钢模板安装→钢边止水带安装与定位→第二层仰拱钢模板安装→混凝土浇筑。

(2) 钢边止水带完好性检查。钢边止水带安装前,必须对钢边止水带进行完好性检查,检查钢边止水带是否有断裂、破损、穿孔等缺陷。如果有缺陷,应立即对缺陷部位进行修补,修补方法可以采用热熔硫化橡胶粘补或其他有效方法修补。

(3) 下层仰拱端模安装。模板安装前先将安装模板位置隧底整平,根据隧道仰拱设计断面尺寸,安装下层端模,弧形槽钢与隧底未密贴部位可在仰拱混凝土浇筑外侧采用木楔楔紧。

(4) 钢边止水带安装与定位。在弧形槽钢顶面安装中埋式钢边止水带。先把钢边止水带一半平放在底层仰拱钢模板上,将钢边止水带的另一半伸入待浇筑仰拱段。

(5) 上层仰拱端安装。将上层仰拱端模按顺序安装在钢边止水带顶面。上层仰拱端模与下层仰拱端模用螺栓充分连接牢固,并做好端模的加固。

(6) 钢边止水带定位。利用铁丝及“Ω”型钢筋卡,将伸入待浇筑仰拱段内的一半钢边止水带进行固定,固定间距1.0 m,确保中埋钢边止水带预埋位置准确,并且在浇筑混凝土过程中不移位。

3.3 拱墙中埋式钢边止水带安装

(1) 施工工艺流程。止水带位置放样→止水带连接→止水带完好性检查→止水带调直→止水带安装与定位→混凝土浇筑→拆除调直夹具。

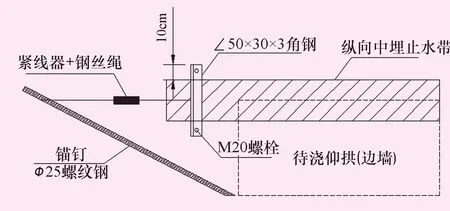

(2) 止水带调直。采用两根∠50×30×3角钢从止水带的两侧将钢边止水带的末端夹紧;在待浇筑边墙基础的后壁上打入锚钉,将紧线器尾端与锚钉的上端通过钢丝绳相连,紧线器前端与两根角钢的中部通过钢丝绳相连,然后扳动紧线器上的扳手,通过带动钢丝绳使钢边止水带拉紧绷直。具体见图3。

(3) 止水带连接。钢边止水带采用“一切、二粘、三硫化”工艺,将钢边止水带橡胶棱切除后进行打磨、铆接、涂刷胶水粘帖、硫化成型。

(4) 纵向止水带安设采用固定角钢和专用“U”型卡具固定,确保位置定位准确,线型顺直在一条线上,且埋入混凝土深度规范,外露均匀高度一致。

图3 钢边止水带拉紧绷直示意

4 二衬中埋式钢边止水带施工工艺

4.1 施工工艺流程

二衬台车定位→止水带连接→止水带定位安装→堵头模板安装。

钢边止水带施工工艺分为三部分:焊接、安装、混凝土浇筑。

钢边止水带焊接工艺:材料准备→钢边止水带接头处切口→钢边接头铆钉铆固→打毛焊接面→生胶片准备和焊接面打毛→钢边两侧面刷涂粘结剂→连接温控设备、预热硫化焊机→焊接头定位安装→生胶片填充→加压紧固硫化焊机夹板→热硫化焊接→冷却后拆除设备。

钢边止水带安装工艺:制作钢边止水带定位卡→测量放样安装标高→安装钢边止水带→固定定位卡;环向止水带利用环向定位筋定位,二衬端头模固定。

钢边止水带两侧混凝土浇筑工艺:混凝土浇筑至钢边止水带底标高后采用人工分侧布料→采用振捣棒插捣密实→人工收面平顺→及时凿毛处理。

4.2 台车定位

台车拼装完毕后,根据设计轮廓线进行测量台车定位。

4.3 止水带连接

中埋式钢边止水带采用热硫化焊接辅以铆钉铆接紧密。将止水带接头切割整齐并打磨完成,准备10 cm和1 cm宽连接条将热熔机预热温度达到130~150 ℃,将止水带对齐放置在热熔机1 cm宽生橡胶连接条放入接缝中间,10 cm宽的生橡胶帮接条平铺在止水带的打磨面,将热熔机合上并加热5 min复紧压紧螺栓,再加热5 min,停止加热热熔机,冷却20 min,取出止水带检查外观。中埋止水带热硫化焊接见图4。

图4 中埋止水带热硫化焊接

4.4 止水带定位安装

将止水带沿衬砌端头弧形钢端模居中铺设,利用铁丝及“Ω”型钢筋卡,将伸入待浇筑仰拱段内的一半止水带进行固定,固定间距1.0 m,确保中埋止水带预埋位置准确,并且在浇筑混凝土过程中不移位。

4.5 堵头模板安装

端头模内侧与初支面间用5 cm厚模板进行封堵。堵头模板中埋钢边止水带安装效果见图5。

图5 堵头模板中埋钢边止水带安装效果

5 施工中控制要点和安装效果

5.1 施工中控制要点

混凝土浇筑时中埋止水带错位,拆模后止水带被混凝土包裹,中埋止水带纵向或环向定位不准,钢边止水带钢边受挤压损坏。

(1) 混凝土浇筑时中埋止水带错位。可适当加密中埋止水带定位钢筋卡,定位卡安装后须在堵头板外侧拉紧,堵头板安装必须牢固。

(2) 中埋止水带纵向或环向定位不准。首先中埋止水带下料长度必须经过计算,不得随意下料,其次中埋止水带钢筋定位卡必须严格按照交底尺寸加工,将止水带在纵向位置限定,再次根据二衬实际厚度尺量中埋止水带的环向位置。

(3) 钢边止水带钢边受挤压损坏。一是在仰拱浇筑过程防止混凝土对钢边止水带造成冲击,二是浇筑完成后注意保护,严禁杂物挤压。

5.2 施工中安装效果

(1) 经施工现场检测,施工改进后的止水带紧贴在内模板的外边缘,钢模板的内外边缘能有效的夹住止水带,钢模的外侧边缘和二衬端头模板成正交关系,确保了止水带和二衬端头的模板同样成正交关系。

(2) 中埋式止水带采用角钢、夹具配合“Ω”型钢筋卡固定安装,选用该施工工艺后,止水带纵向的偏离值与偏离二次衬砌中线的测定值都能够满足规范相应要求。按照该施工工艺完成后现场随机选取6 个模研究分析,检测结果详见表1。

(3) 在衬砌混凝土强度满足设计拆模标准后拆除相应的刚模板,检查止水带的固定安装施工质量,没有发现松脱和扭曲现象,所有止水带单元工程的安装质量全部合格,优良率均在85%以上。

6 结 论

(1) 中埋式钢边止水带的定位一直以来都是现场难以控制的缺陷,在引汉济渭秦岭输水隧洞二衬混凝土施工过程中,通过改进传统的中埋式止水带定位钢筋卡的形式,现场施工采用角钢、夹具配合“Ω”型钢筋卡固定安装,安装质量与传统工艺相比有了明显的提高,减少了止水带安装的松脱和扭曲现象。

表1 纵向的偏离值与偏离二次衬砌中线的测定值

(2) 采用角钢、夹具配合“Ω”型钢筋卡固定安装工艺,能够较好的避免止水带的破损和变形,止水带纵向的偏离值与偏离二次衬砌中线的测定值都能够满足规范相应要求,保证了中埋式止水带施工的标准化、规范化,所有止水带单元工程的安装质量全部合格,优良率均在85%以上。